Приемы центрования

Центровые отверстия сначала сверлят коротким сверлом диаметром d на глубину L (рис. 107, а), а затем зенковкой с углом 60° раззенковывают их до диаметра D (рис. 107, б).

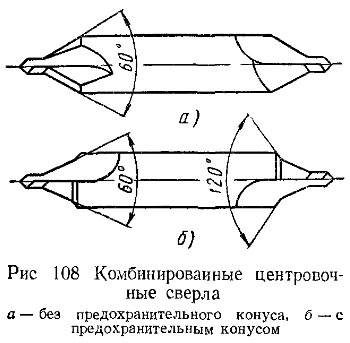

Лучше применять комбинированное центровочное сверло (рис. 108), которое объединяет в себе спиральное сверло и коническую зенковку. Центрование таким сверлом более производительно, чем спиральным сверлом и зенковкой.

На рис. 108, а показано комбинированное сверло для центровых отверстия без предохранительного конуса, а на рис. 108, б - с предохранительным конусом.

Центровые отверстия сверлят на токарном станке несколькими приемами.

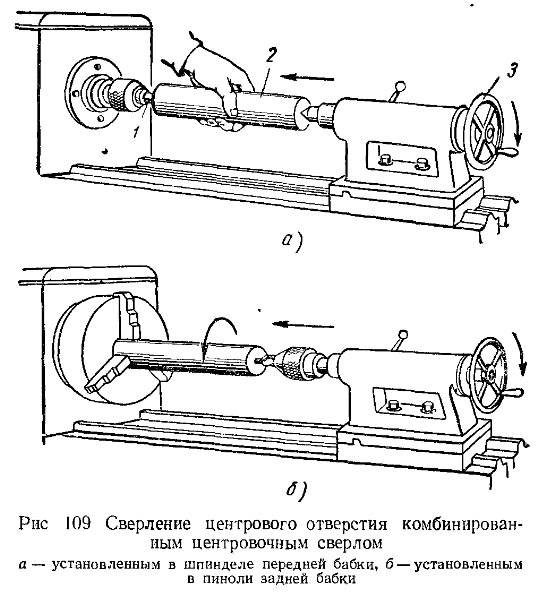

1. Патрон с комбинированным сверлом 1 устанавливают в шпинделе передней бабки вместо центра. Левой рукой, как показано на рис. 109, а, направляют деталь 2 накерненными углублениями на задний центр и на сверло. Правой рукой надо равномерно вращать маховичок 3 задней бабки, выдвигая пиноль и задний центр и производя подачу детали влево до тех пор, пока центровое отверстие не будет просверлено на требуемую длину. Таким же образом центрируют вторую торцовую поверхность.

3. Деталь крепят в трехкулачковом самоцентрирующем патроне, а в пиноли задней бабки устанавливают патрон с комбинированным сверлом (рис. 109, б). Подачу осуществляют вручную равномерно вращая маховичок задней бабки.

Режимы резания при центровании. Скорость резания при центровании комбинированным сверлом из быстрорежущей стали выбирают в зависимости от обрабатываемого материала: для стали 7-15 м/мин, чугуна 10-20 м/мин, бронзы и латуни 18-25 м/мин и для алюминия 40-60 м/мин. Виличина подачи при центровании 0,03-0,08 мм/об.

Дата добавления: 2015-03-07; просмотров: 2856;