Заточка резцов

На заводах резцы затачиваются обычно на точилах или на заточных станках специально обученными заточниками. Но токарь и сам должен уметь затачивать резцы.

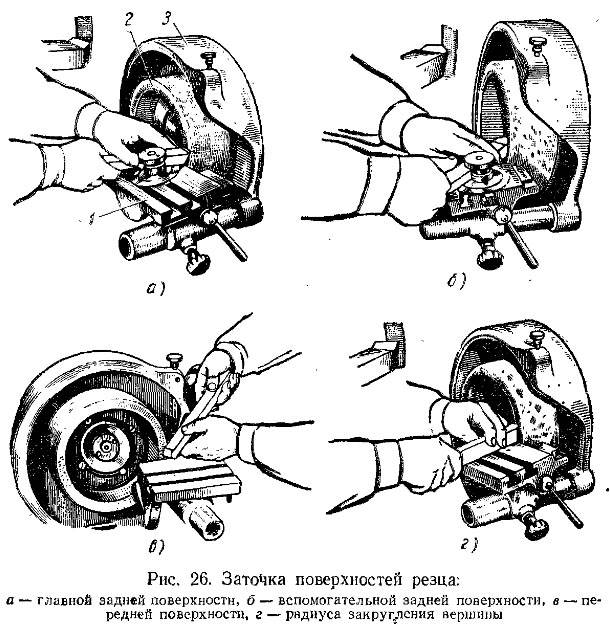

При затачивании резца устанавливаются на подручниках 1 (рис. 26, а). Шлифовальный круг 2 должен быть огражден предохранительным кожухом 3. Порядок заточки следующий: сначала затачивают главную заднюю поверхность (рис. 26, а), затем главную вспомогательную (рис. 26, б) и, наконец, переднюю поверхность резца (рис. 26, в). После заточки этих поверхностей закругляют вершину резца (рис. 26, г).

Во время заточки резцов на заточных станках необходимо соблюдать следующие правила:

1. Шлифовальный круг не должен быть, его поверхность должна быть ровной; если рабочая поверхность круга выработалась, ее следует править; правят круги заменителями алмазов, искусственными алмазами и специальными шарошками.

2. Во время заточки нужно пользоваться подручником, а не держать резец на весу. Подручник должен быть установлен возможно ближе к шлифовальному кругу, под требуемым углом и обеспечивать надежную опору резцу.

3. Затачиваемый резец нужно перемещать вдоль рабочей поверхности круга, иначе он будет неравномерно изнашиваться.

4. Чтобы не перегревать резец и тем самым избежать появления в нем трещин и прижогов, не следует сильно прижимать резец к кругу.

5. Затачивать резцы нужно при непрерывном и обильном охлаждении водой. Капельное охлаждение, а также периодическое погружение сильно нагретого резца в воду не допускается. Если непрерывное охлаждение обеспечить невозможно, лучше перейти на сухую заточку.

6. Резцы из быстрорежущей стали следует затачивать электрокорундовым шлифовальным кругом средней твердости и зернистостью 40-25.

7. Во время заточки резцов для защиты глаз от абразивной и металлической пыли необходимо надевать защитные очки или пользоваться защитным козырьком.

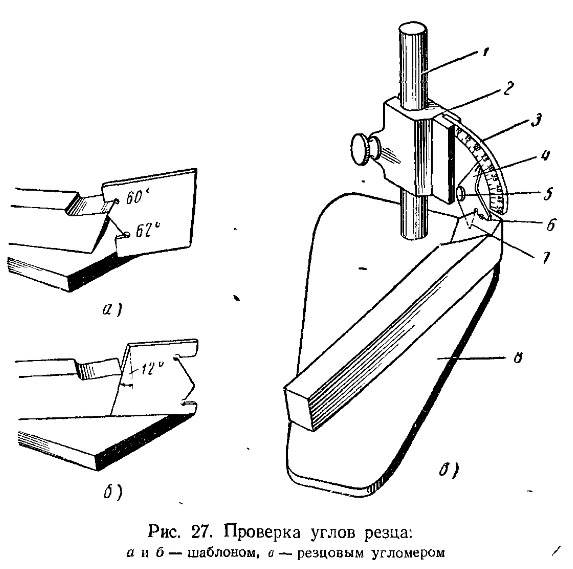

Проверка правильности углов затачиваемого резца. Наиболее простой способ контроля заточки углов - это проверка шаблоном. Вырезами шаблона проверяют угол заострения (рис. 27, а), а его боковыми гранями, скошенными под углом 6-12°, - задний угол резца (рис. 27, б). Для контроля резец и шаблон устанавливают на плиту и прижимают заднюю поверхность резца к боковой грани шаблона отсутствие просвета между ними говорит о правильности заточки задней поверхности и, следовательно, заднего угла.

Недостаток этого способа контроля заключается в том, что для каждого типа резцов необходимо иметь отдельный шаблон. От этого недостатка свободны резцовые угломеры.

Показанный на рис. 27, в резцовой угломер служит для измерения переднего заднего углов резца. Он состоит из чугунной плиты 8 с вертикальной стойкой 1, по которой перемещается вверх и вниз ползунок 2. На ползунке закреплена пластина 3 с делениями до 90°. Относительно укрепленной в пластине 3 оси 5 можно поворачивать рычаг 4, нижняя часть которого представляет собой угломер с двумя гранями, расположенными под углом 90°. Верхний конец рычага с нанесенной не нем риской скользит вдоль делений пластины 3.

При контроле резец устанавливают основной плоскостью на плите и режущей кромкой перпендикулярно к плоскости рычага 4. Чтобы измерить передний угол, нужно приложить грань 6 к передней поверхности резца, а для измерения заднего угла проложить грань 7 к задней поверхности резца. Правильность прилегания проверяют на просвет. Показания риски рычага 4, отсчитанные по шкале пластины 3, дают величину этих углов.

Качество заточки режущей кромки обычно контролируют лупой с 10-20 кратным увеличением. Режущая кромка после заточки и доводки должна быть острой и не иметь скругления, трещин и рисок. Резцы с такими дефектами нужно переточить снова.

Техникабезопасности

Дата добавления: 2015-03-07; просмотров: 1761;