Токарные резцы

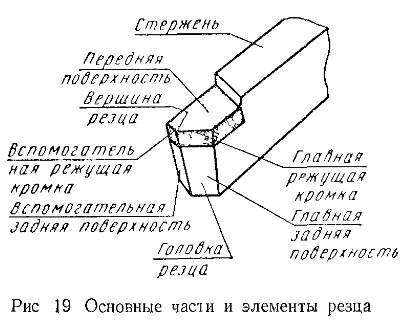

Основные части и элементы резца. Резец состоит из двух основных частей - головки и стержня (рис. 19).

Головка - это режущая часть резца; стержень служит для закрепления резца в резцедержателе. Головка резца состоит из передней поверхности, по которой сходит стружка, задних поверхностей, обращенных к обрабатываемой детали, и режущих кромок. Одна из задних поверхностей называется главной, а другая - вспомогательной.

Режущие кромки получаются от пересечения передней и задних поверхностей. Различают главную и вспомогательную режущие кромки. Основную работу резания выполняет главная режущая кромка.

Вершиной резца называется пересечение главной и вспомогательной режущих кромок. Вершина может быть острой или закругленной.

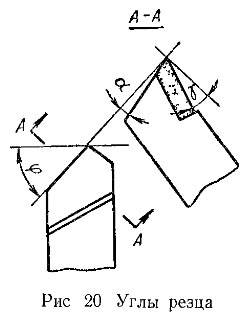

Углы резца. У резца имеются углы (рис. 20): передний угол, задний угол, главный угол в плане и др.

Передний угол γ служит для создания наиболее благоприятных условий деформации срезаемого слоя и стружкоотделения:

γ = 0 - 5° - при обработке сталей с αB > 80 кг/мм2;

γ = 15 - 20° - при обработке сталей с αB = 60-75 кг/мм2;

γ = 25 - 30° - при обработке сталей с αB = 30-40 кг/мм2;

Задний угол α предназначен для уменьшения трения между задней поверхностью резца и обрабатываемой деталью; обычно у резцов α=6-12°.

Главный угол в плане φ определяет толщину и ширину среза. Наиболее часто у проходных резцов φ=45°.

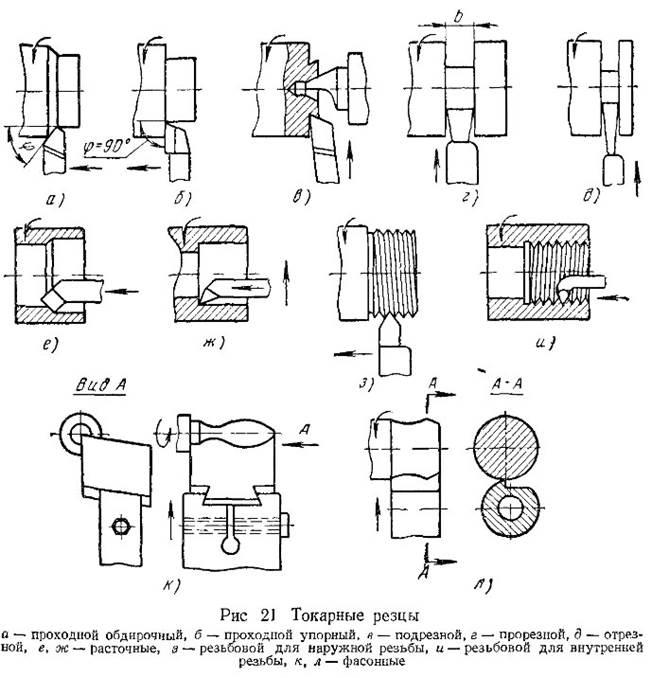

Типы токарных резцов. Токарные резцы подразделяются по роду выполняемой работы, по направлению подачи, по форме головки, по материалу режущей части и по способу присоединения режущей части резца к его стержню.

По роду выполняемой работы различают следующие токарные резцы (рис. 21): проходные, подрезные, прорезные, отрезные, расточные, резьбовые и фасонные.

Проходные резцы (рис. 21, а) применяют для наружного точения деталей с продольной подачей. Они разделяются на проходные с углом φ=45; 60 и 75° и проходные-упорные с углом φ=90° (рис. 21, б) для обработки уступов.

Подрезные торцовые резцы (рис. 21, в) применяют для обработки торцовых поверхностей.

Прорезные резцы (рис. 21, г) используют для прорезания прямоугольной канавки определенной ширины b.

Отрезные резцы (рис. 21, д) служат для отрезания обработаной детали.

Расточные резцы применяют для растачивания сквозных (рис. 21, е) и глухих (рис. 21, ж) отверстий.

Резьбовые резцы применяют для нарезания наружной (рис. 21, з) и внутренней (рис. 21, и) резьб.

Фасонные резцы (рис. 21, к, л) используют для обработки различных фасонных поверхностей.

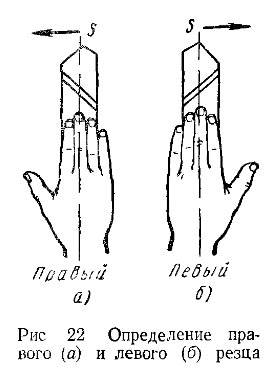

По направлению подачи резцы делятся на правые и левые.

Правыми называют резцы, которыми работают при подаче справа налево, т. е. от задней к передней бабке станка, и у которых соответственно этому главная режущая кромка расположена слева (рис. 22, а).

Левыми называют резцы, которыми работают при подаче слева направо, т. е. от передней к задней бабке станка. Главная режущая кромка левых резцов расположена справа (рис. 22, б).

Чтобы определить является ли резец правым или левым, поступают так: накладывают на него ладонью вниз руку таким образом, чтобы пальцы были направлены к вершине резца (см. рис. 22). Правым будет резец, главная режущая кромка которого окажется со стороны большого пальца при наложении правой руки ( см. рис. 22, а), левым - если главная режущая кромка окажется со стороны большого пальца при наложении левой руки (см. рис. 22, б).

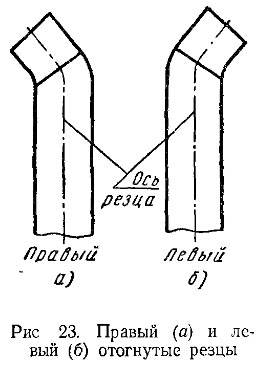

По форме головки резцы делятся на прямые и отогнутые. Прямыми (см. рис. 22) называют резцы, у которых ось резцы в плане прямая, отогнутыми (рис. 23) - резцы, у которых ось резца в плане отогнута вправо или влево.

Отогнутые проходные резцы очень удобны при продольном обтачивании поверхностей, расположенных близко к кулачкам патрона. Кроме того, эти резцы применяют при продольном обтачивании с последующей обработкой торцовой поверхности детали.

По материалу режущей части резцы разделяются на быстрорежущие, твердосплавные, минералокерамические и алмазные.

Быстрорежущие резцы применяют для черновой и чистовой обработки стали на станках сравнительно небольшой мощности.

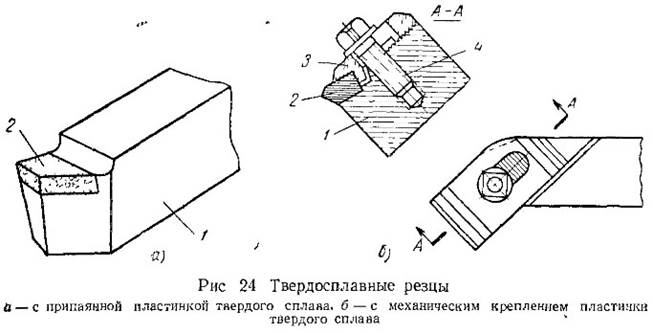

Твердосплавные резцы используют для черновой и чистовой обработки чугуна, стали, цветных металлов и неметаллических материалов с большой скоростью резания на современных мощных, быстроходных токарных станках.

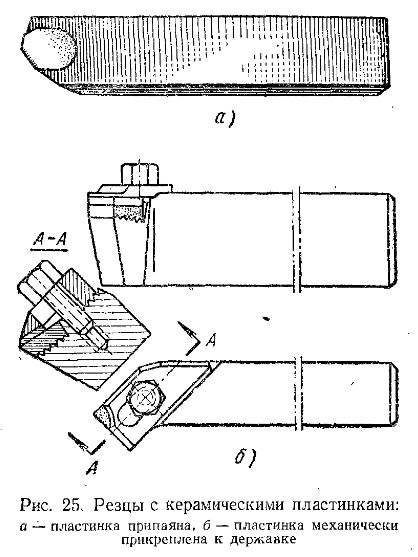

Резцы с минералокерамическими пластинками применяют для получистовой и чистовой обработки чугуна и стали при условии безударной нагрузки.

Алмазные резцы предназначены для тонкого точения и растачивания преимущественно цветных металлов и сплавов.

По способу присоединения режущей части резцы к его стержню различают резцы с неразъемным креплением (наварные, напайные) и сборные ( с механическим креплением).

Резцы из быстрорежущей стали делают не цельными, а наварными: у них пластинки из быстрорежущей стали приваривается к стержню, изготовленному из конструкционной углеродистой стали.

Твердосплавные резцы делают чаще всего напайными.

На рис. 24, а показан такой резец; к стержню 1, изготовленному из конструкционной углеродистой стали, припаяна электролитической красной медью пластинка 2 твердого сплава. Такие резцы просты в изготовлении, но имеют ряд недостатков. Одним из недостатков такого метода крепления твердосплавной пластинки является образование после напайки мелких трещин в пластинке. Эти трещины снижают прочность пластин и приводят их к выкрашиванию во время работы.

Этих недостатков не имеют сборные резцы с механическим креплением твердосплавной пластинки (рис. 24, б). Пластинка из твердого сплава 2 крепится к стержню 1 прижимной планкой 3 и болтом 4.

Керамические пластинки, как и твердосплавные, обычно припаивают к стержням резцов (рис. 25, а) или крепят механически (рис. 25, б).

Дата добавления: 2015-03-07; просмотров: 2778;