Классификация фасонных резцов.

1. Назначение и особенности конструкции.

Обрабатываемые поверхности деталей (как наружные, так и внутренние) относят к фасонным, если они образованы криволинейной образующей, комбинацией прямолинейных образующих, расположенных под различными углами к оси детали, или комбинацией криволинейных и прямолинейных образующих.

На токарных станках фасонные поверхности получают:

– используя ручную поперечную и продольную подачу резца относительно заготовки с подгонкой профиля обрабатываемой поверхности по шаблону;

– обработкой фасонными резцами, профиль которых соответствует профилю готовой детали;

– используют поперечную и продольную подачу резца относительно заготовки, а также приспособления и копирные устройства, позволяющие обработать поверхность заданного профиля;

– путем комбинирования перечисленных выше методов для повышения точности и производительности обработки.

Фасонные поверхности на длинных деталях, заданный профиль которых получается с помощью шаблона, копира, приспособления и т. п., обрабатывают проходными резцами из быстрорежущей стали или твердосплавными.

Фасонные резцы применяют для обработки деталей с различной формой образующей. По сравнению с обычными резцами они обеспечивают

– идентичность формы,

– точность размеров детали, которая зависит в основном от точности изготовления резца,

– высокую производительность благодаря одновременной обработке всех участков фасонного профиля детали

– большую экономию машинного времени.

Резцы удобны в эксплуатации благодаря простоте переточки по передней поверхности.

Фасонные резцы используют на токарных и револьверных станках, автоматах и полуавтоматах. Резцы проектируют для обработки конкретной детали. Их применение экономически оправдано при крупносерийном и массовом производстве.

2. Классификация фасонных резцов.

Фасонные резцы классифицируют по следующим признакам:

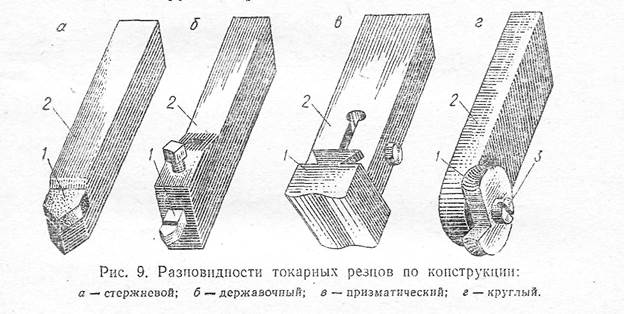

1) По форме: стержневые, призматические, круглые.

Стержневые резцы можно устанавливать в резцедержателях универсальных станков. Недостатком их является уменьшение высоты рабочей части после переточки, компенсируемое подкладками. Они имеют малое число переточек. Их заднюю поверхность шлифуют под углом α=10…120.

Призматические фасонные резцы имеют большее число переточек. Их вершину в осевой плоскости заготовки устанавливают регулировочным винтом. Крепление и базирование резца в резцедержателе осуществляется с помощью хвостовика типа ласточкин хвост. Недостаток призматических резцов – невозможность обработки внутренних фасонных поверхностей.

Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, чем призматические, т.к. представляют собой тела вращения, и допускают большое число переточек и стачиваются до остаточной по условию прочности величины.

2) По установке относительно заготовки:

- радиальные;

- тангенциальные.

Вершина радиального резца устанавливается в осевой плоскости заготовки, а подача осуществляется в направлении ее оси.

Вершина тангенциального резца устанавливается по касательной к минимальному радиусу обрабатываемой заготовки. Тангенциальными резцами можно обрабатывать нежесткие заготовки большой длины.

3) По расположению оси отверстия или базы крепления резца:

- с параллельным расположением оси или базы крепления резца относительно оси заготовки;

- с наклонными расположением оси отверстия или базы крепления резца.

Подача резцов осуществляется в направлении, перпендикулярном к базам установки резца.

4) По форме образующих фасонных поверхностей:

- с кольцевыми образующими;

- с винтовыми образующими.

Винтовые образующие позволяют увеличить задние углы резца при обработке с радиальной подачей заготовок, имеющих прямолинейные участки, перпендикулярные к ее оси.

5) По расположению передней поверхности:

- с положительным (или равным нулю) передним углом;

- с положительным передним углом и углом λ наклона режущей кромки.

Такие резцы позволяют увеличить точность обработки деталей, имеющих конические участки.

6) По конструкции:

- цельные;

- составные, например, с припаянными пластинами из твердого сплава.

Величина переднего угла γ у фасонных резцов зависит от обрабатываемого материала:

γ =20-30 градусов (для алюминия и меди);

γ =20 градусов (для мягкой стали);

γ =15 градусов (для стали средней твердости);

γ =10 градусов (для твердой стали и мягкого чугуна);

γ =5 градусов (для труднообрабатываемой стали и твердого чугуна);

γ =0 градусов (для бронзы и латуни).

Задний угол a выбирается в зависимости от конструктивных особенностей резцов:

a=10-15 градусов для дисковых фасонных резцов

a=12-14 градусов для призматических фасонных резцов.

Приведенные значения γ и a относятся только к наружным точкам профиля резца; с приближением к центру дискового фасонного резца передний угол уменьшается, а задний - увеличивается. Размеры рабочей части и высота профиля круглых и призматических фасонных резцов должны соответствовать профилю, который получается при пересечении фасонной поверхности детали с передней поверхностью резца. На одном из торцов круглого фасонного резца выполняют зубцы, с помощью которых резец надежно закрепляют в резцедержателе станка и при заточке. Ширина фасонных резцов не превышает 40-60 мм и зависит от жесткости системы СПИД и радиального усилия резания.

Дата добавления: 2015-02-23; просмотров: 6181;