Механизмы и узлы магистрали высокого давления

К приборам питания магистрали высокого давления дизелей относятся топливный насос высокого давления, форсунки и топливопроводы.

Топливный насос высокого давления служит для точного дозирования топлива и подачи его в определенный момент под высоким давлением к форсункам. Наибольшее распространение на автомобильных дизелях получили многосекционные насосы с постоянным ходом плунжера и регулировкой конца подачи топлива. По расположению секций насосы делятся на рядные и V-образные. Каждая секция топливного насоса обеспечивает работу одного из цилиндров двигателя, поэтому число секций топливного насоса определяется числом его цилиндров.

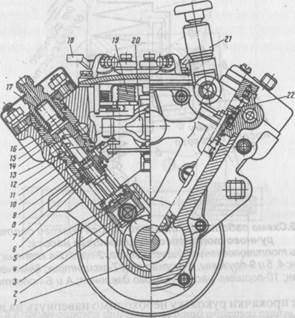

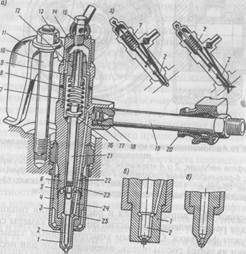

Рис.8.7.Топливный насос высокого давления с V-образным расположением секций

На дизелях семейства КАМАЗ устанавливают V-образные насосы высокого давления. Они располагаются в развале блока цилиндров и приводятся в действие от шестерен газораспределения через шестерню привода. В корпусе 1 насоса (рис. 8.7) установлен механизм 20 поворота плунжеров, соединенный с правой и левой рейками, которые действуют на плунжеры нагнетательных секций, расположенных в два ряда. В каждом ряду расположено по четыре нагнетательных секции, давление впрыскивания которых составляет 18 мПа. Секции насоса расположены под углом 75°, что повышает жесткость кулачкового вала за счет уменьшения его длины, позволяет увеличить давление впрыскивания и повысить работоспособность плунжерных пар.

Каждая секция насоса состоит из корпуса 15, гильзы 14 с плунжером 9, поворотной втулки 6, нагнетательного клапана 17, прижатого штуцером к гильзе плунжера через ушютнителъ-ную прокладку 16. Положение гильзы 14 относительно корпуса 15 фиксируется штифтом 12. В нижней части гильза и корпус уплотняются прокладками 10 и 11.

Топливные секции насоса плунжерного типа с постоянным ходом плунжера. Плунжер приводится в движение от кулачкового вала насоса через ролик 2 толкателя, ось которого крепится в сухаре 3. Пружина 7 толкателя в верхней части упирается в шайбу 8, а через тарелку 5 постоянно прижимает ролик 2 к кулачку. Толкатель от поворота фиксируется сухарем 3, выступ которого входит в паз корпуса насоса.

Начало подачи топлива регулируется установкой пяты 4 определенной толщины. При установке пяты большей толщины топливо будет подаваться раньше, меньшей толщины - позднее. Чтобы изменить количество подаваемого топлива плунжер 9 поворачивается относительно гильзы 14 при помощи рейки 13 насоса, которая связана с поворотной втулкой 6.

Управление подачей топлива осуществляется из кабины водителя педалью, воздействующей с помощью тяг и рычага 18 на всережимный регулятор 19 частоты вращения коленчатого вала, расположенный в развале топливного насоса. На крышке регулятора 19 закреплен топливный насос 22 низкого давления и насос 21 ручной подкачки топлива.

Работа насоса высокого давления плунжерного типа состоит из наполнения надплунжерного пространства топливом с частичным его перепуском, подачи топлива под высоким давлением к форсункам, отсечки и перепуска его в сливной трубопровод. При работе двигателя рейка топливного насоса перемещается в соответствии с изменением подачи топлива, при этом одновременно поворачиваются плунжеры всех секций.

|

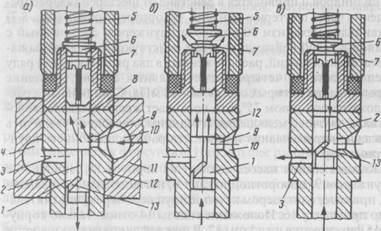

Рис. 8.8. Схема работы секции топливного насоса высокого

давления:

а-впуск (всасывание); б-начало подачи; в-конец подачи

В виду того, что все секции насосов высокого давления работают одинаково и в этом смысле различные насосы конструктивно принципиально не отличаются, рассмотрим работу насоса на примере одной из секции.

При движении плунжера 1 (рис. 8.8) вниз внутреннее пространство гильзы 12 наполняется топливом, и одновременно оно подается насосом низкого давления в подводящий канал 10 корпуса 11 насоса. При этом открывается впускное отверстие 9, и топливо поступает в надплунжерное пространство 8. Затем под действием кулачка плунжер начинает подниматься вверх (рис. 8.8,6), перепуская топливо обратно в подводящий канал 10 до тех пор, пока верхняя кромка плунжера 1 не перекроет впускное отверстие 9 гильзы. После перекрытия этого отверстия давление топлива резко возрастает и при 1,2-1,8 мПа топливо, преодолевая усилие пружины 5, поднимает нагнетательный клапан 6 и поступает в топливопровод.

Дальнейшее перемещение плунжера вверх вызывает повышение давления до 17 мПа, превышающее давление, создаваемое пружиной форсунки, в результате чего игла форсунки приподнимается и происходит впрыскивание топлива в ка-

меру сгорания. Подача топлива продолжается до тех пор, пока винтовая кромка 13 (рис. 8.8,в) плунжера не откроет выпускное отверстие 3 в гильзе, в результате чего давление над плунжером резко падает, нагнетательный клапан 6 под действием пружины закрывается и надплунжерное пространство разъединяется с топливопроводом высокого давления. При дальнейшем движении плунжера вверх топливо перетекает в сливной канал 4 через продольный паз 2 и винтовую кромку 13 плунжера.

Нагнетательный клапан 6 разгружает топливопровод высокого давления, так как он снабжен цилиндрическим разгрузочным пояском 7, который при посадке клапана на седло обеспечивает увеличение объема топливопровода примерно на 70-80 мм3. Этим достигается резкое прекращение впрыскивания топлива и устраняется возможность его подтекания через распылитель форсунки, что улучшает процесс смесеобразования и сгорания рабочей смеси, а также повышает надежность работы форсунки.

Перемещение плунжера во втулке с момента закрытия впускного отверстия до момента открытия выпускного отверстия называется активным ходом плунжера, который в основном и определяет количество подаваемого топлива за цикл работы топливной секции.

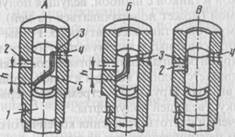

Рис.8.9. Схема изменения подачи топлива

Изменение количества топлива, подаваемого секцией за один цикл, происходит в результате поворота плунжера 1 зубчатой рейкой. При различных углах поворота плунжера благодаря винтовой кромке смещаются моменты открытия выпускного отверстия. При этом, чем позднее открывается выпускное отверстие, тем большее количество топлива может быть подано к форсункам.

На рис. 8.9 показаны следующие положения винтовой кромки плунжера за цикл работы топливной секции:

- положение А - максимальная подача топлива и наибольший активный ход плунжера 1. В этом случае расстояние h от винтовой кромки 5 плунжера до выпускного отверстия 2 будет наибольшим;

- положение Б - промежуточная подача, так как при повороте плунжера по часовой стрелке расстояние h уменьшается и выпускное отверстие открывается раньше;

- положение В - нулевая подача топлива. Плунжер повёрнут так, что его продольный паз 3 расположен против выпускного отверстия 2 (h=0), в результате чего при перемещении плунжера вверх топливо вытесняется в выпускной канал, подача топлива прекращается и двигатель останавливается.

Автоматическая муфта опережения впрыскивания топлива изменяет начало подачи топлива в зависимости от частоты вращения коленчатого вала двигателя. Применение муфты обеспечивает оптимальное для рабочего процесса начало подачи топлива по всему диапазону скоростных режимов. Этим обеспечивается экономичность и приемлемая жесткость процесса при различных скоростных режимах работы двигателя.

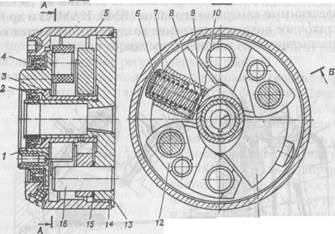

Ведомая полумуфта 13 (рис.8.10) закреплена на конической поверхности переднего конца кулачкового вала топливного насоса шпонкой и гайкой с шайбой, ведущая полумуфта 1 - на ступице ведомой (может поворачиваться на ней). Между ступицей и полумуфтой установлена втулка 3. Грузы 11 качаются на осях 16, запрессованных в ведомую полумуфту, в плоскости, перпендикулярной оси вращения муфты. Проставка 12 ведущей полумуфты упирается одним концом в палец груза, другим - в профильный выступ. Пружина 8 стремится удержать груз на упоре во втулку 3 ведущей полумуфты.

При увеличении частоты вращения коленчатого вала грузы под действием центробежных сил расходятся, вследствие чего ведомая полумуфта поворачивается относительно ведущей в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыскивания топлива. При уменьшении частоты вращения коленчатого вала грузы под действием пружин сходятся, ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения вала, что вызывает уменьшение угла опережения впрыскивания топлива

Рис8.10. Автоматическая муфта опережения впрыскивания топлива

1-полумуфта ведущая; 2 и 4-манжеты; 3-втулка ведущей полумуфты; 5-корпус; 6-регулировочные прокладки; 7-стакан пружины; 8-пружина; 9 и 15-шайбы; 10-кольцо; 11- груз с пальцем; 12-проставка с осью; 13-полу-муфта ведомая; 14-копьцо уплотнительное; 16-ось грузов

Форсунки. Для впрыскивания и распыливания топлива, а также для распределения его частиц по объему камеры сгорания служит форсунка. Основным конструктивным элементом форсунки является распылитель, имеющий одно или несколько выходных (сопловых) отверстий, формирующих факел впрыскиваемого топлива. Существуют форсунки открытого и закрытого типа. В четырехтактных дизелях применяют форсунки закрытого типа, сопловые отверстия которых закрываются запорной иглой, поэтому внутренняя полость в корпусе распылителей форсунок сообщается с камерой сгорания только в период впрыскивания топлива.

Форсунки закрытого типа по конструкции запорного устройства распылителей делятся на бесштифтовые и штифтовые. У бесштифтовых форсунок (рис. 8.11) конец запорной иглы 2 представляет собой конус, отделяющий сопловые отверстия от топливопровода высокого давления.

Распылители 1 таких форсунок обычно имеют несколько сопловых отверстий, расположение которых зависит от формы камеры сгорания. Бесштифтовые форсунки с несколькими сопловыми отверстиями устанавливаются обычно на дизелях с неразделенными камерами сгорания (ЯМЗ, КАМАЗ и др.), где недостаточное вихревое движение воздуха восполняется хорошим распыливанием топлива форсункой.

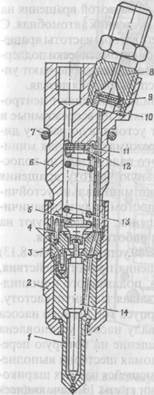

Рис. 8.11. Форсунка дизеля ЯМЗ (а); типы распылителей (6 и в) и схема работы форсунки (г)

У штифтовых форсунок (рис. 8.11, б) на конце запорной иглы 2 имеется фасонный штифт, входящий в сопловое отверстие распылителя 1, что придает струе распыленного топлива конусообразность и строго определенную направленность. Такие форсунки чаще применяются на дизелях с разделенной камерой сгорания.

На дизелях КАМАЗ-740 применяются форсунки закрытого типа с гидравлическим подъемом иглы и фиксированным распылителем. Все детали форсунки собраны в корпусе 6 (рис. 8.12). К нижнему торцу корпуса форсунки гайкой 2 присоединены проставки 3 и корпус 1 распылителя, внутри которого находится игла 14. Корпус и игла распылителя составляют прецизионную пару (индивидуально и с высокой точностью подобранные). Распылитель имеет четыре сопловых отверстия. Проставка 3 и корпус 1 зафиксированы относительно корпуса 6 штифтами 4. Пружина 13 одним концом упирается в штангу 5, которая передает усилие на иглу распылителя, другим - в набор регулировочных шайб 11.

Топливо к форсунке подается под высоким давлением через штуцер 8, в котором установлен сетчатый фильтр 9. Далее по

|

каналам корпуса 6, проставки 3 и корпуса 1 распылителя топливо поступает в полость между корпусом распылителя и иглой 14 и, отжимая её, впрыскивается в цилиндр. Просочившееся через зазор между иглой и корпусом распылителя топливо отводится через каналы в корпусе форсунки. Форсунка установлена в головке цилиндра и закреплена скобой. Торец гайки распылителя уплотнен от прорыва газов гофрированной шайбой. Уплотнительное кольцо 7 предохраняет полость между форсункой и головкой цилиндров от попадания пыли и воды.

Топливопроводы подразделяются на топливопроводы низкого давления - 0,4-2 мПа и высокого давления - более 2 мПа. Топливопроводы высокого давления изготовлены из стальных трубок, концы которых выполнены конусо-

образными, прижаты накидными гайками через шайбы к конусным гнездам штуцеров топливного насоса и форсунок. Во избежание поломок от вибрации топливопроводы закреплены скобами и кронштейнами

Рис.8.12.Форсунка дизеля КАМАЗ-740:

1-корпус распылителя; 2-гайка распылителя; 3-проставка; 4-установоч-ные штифты; 5-штанга; 6-корпус; 7-уплотнительное кольцо; 8-штуцер; 9-фильтр; 10-уплотнительная втулка; 11 и 12-регулировочные шайбы; 13-пружина; 14-игла распылителя

Дата добавления: 2015-03-04; просмотров: 2990;