Тема 9 Складання та перевірка дії механізму автозчепу та поглинаючих апаратів

Повний огляд автозчепного пристрою роблять при капітальному й деповському ремонтах вагонів.

При повному огляді знімні вузли й деталі незалежно від їхнього стану знімають із вагонів і передають для перевірки ремонту в спеціальні відділення з ремонту автозчепів ВРЗ або контрольний пункт автозчепу (КПА) депо.

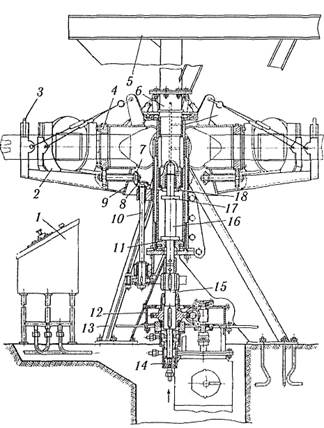

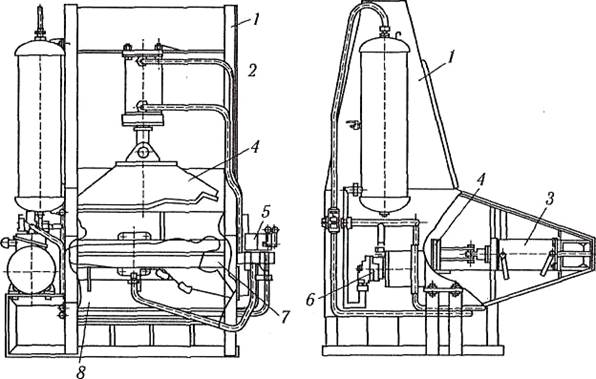

Деталі автозчепного пристрою очищають від бруду й старої фарби в спеціальних мийних машинах, після чого подають на розбірні стенди, наприклад стенд рисунок 8.8.

Рисунок 8.8 - Універсальний стенд для розбирання, перевірки й складання автозчепів:

1 — пульт керування; 2 — рухомий стіл; 3, 4 — обертові зовнішні і внутрішні гнізда; 5-поворотний кран; б-колона крана; 7, 8— шестірні механізму повороту стола; 9 — несуча обойма; 10 — вал повороту стола;

11 — кулачки колони стола; 12 — механічний привід обертання крана; 13 — опори колони; 14 — поршень пневмопривода; 15, 16 — вали передачі;

17, 18 — кулачки вала й колони крана

До розбирання автозчеп попередньо оглядають. За допомогою системи шаблонів перевіряють дію механізму зчеплення, а також стану елементів контуру зачеплення й інших частин корпуса. Зони корпусів автозчепу, де можливе утворення тріщин додатково розчищають і піддають діагностуванню магнітно-порошковим, вихрострумовим або ферозондовим методом.

Перед ремонтом корпуса автозчепи перевіряються системою шаблонів:821р-1 (рисунок 8.9); 892р, 893р, 884р (рисунок 8.10) і 827р (рисунок 8.11), за допомогою яких визначається ступінь зношеності корпуса автозчепу.

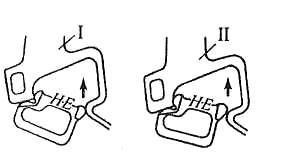

Рисунок 8.9 - Перевірка ширини зева корпуса автозчепу шаблоном 821р-1:

I - корпус придатний; II – корпус непридатний

Рисунок 8.10 - Перевірка автозчепу шаблоном 892р, 893р, 884р: а — довжини малого зуба; б — відстань між ударною стінкою зева й тяговою поверхнею великого зуба: I — корпус придатний; II — корпус непридатний

Деталі механізму зчеплення після розбирання також оглядають і перевіряють системою прохідних і непрохідних шаблонів. Деталі, визнані придатними, передаються на складання, а деталі з дефектами ремонтують відповідно до інструкцій.

Виявлені при огляді та дефектоскопіюванні тріщини піддають вирубці на всю глибину залягання до цілого металу й на 10...15 мм далі видимих границь початку й кінця тріщини. Операцію оброблення тріщин перед заваркою необхідно виконувати ретельно, тому що обстеження показують, що у випадку неповної вирубки тріщини в цьому місці виникають повторно.

Оброблення тріщин роблять ручним або пневматичним зубилом, кисневим різанням, повітряно-дуговим струганням або електродами типу ОЗР.

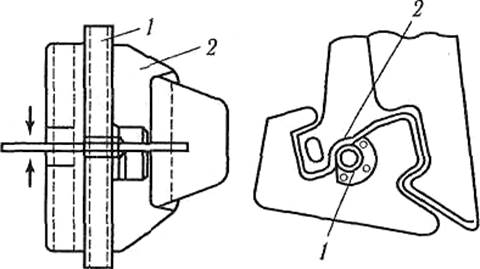

Рисунок 8.11 -Перевірка контуру зачеплення корпуса автозчепу прохідним шаблоном 827р: 1 — напрямна труба; 2— ударна стінка зіву

Перед заваркою тріщин необхідно робити місцевий попередній підігрів зони зварювання до температури 250...300 °С, що забезпечить поліпшення зчеплення основного металу деталі з наплавленим і знизить залишкові термічні напруги від накладення зварювального шва.

Якщо заварка тріщин проводиться безпосередньо після електродугового оброблення, додатковий підігрів не потрібно.

Заварку тріщин необхідно робити в нижнім положенні механізованим зварюванням у середовищі захисного газу СО2 дротом марки Св-08М2С або Св-09М2СЦ діаметром 1,2 мм, а при ручному дуговому зварюванні варто застосовувати електроди марок УОНИ-13/45 або УОНИ-13/55.

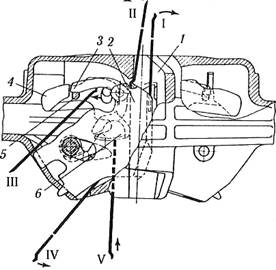

Виявляють також вигин хвостовика й розширення зіву, як це показано на рисунку 8.2. Якщо в цих зонах відсутні заварені або знову утворені тріщини, то для постави хвостовика й відновлення розмірів зіву автозчеп нагрівають до температури 800...850 °С и піддають виправленню на пресах, один з варіантів якого представлений на рисунку 8.12.

Рисунок 8.12 - Пресс для виправлення корпусів автозчепу:

1 — станина; 2, 3 — силові циліндри; 4 — натискні копіри; 5 — прилади керування; 6 — гідронасосна станція; 7, 8 — установочні кондуктори

Поглинаючі апарати типів Ш-1-Т, Ш-1-ТМ, Ш-2-Т, Ш-2-В вантажних вагонів при капітальному ремонті повинні бути розібрані. При розбиранні апаратів необхідно на клинах і корпусі зробити позначки, щоб при складанні (у випадку справних деталей) клини були поставлені на колишні місця, що поліпшить роботу апаратів, тому що поверхні прироблені.

При деповському ремонті розбирають тільки несправні поглинаючі апарати із заміною непридатних деталей.

Несправними вважаються просівші поглинальні апарати, тобто апарати, у яких відстань між торцем натискного конуса й кромкою горловини корпуса апарата менш 70 мм для апаратів Ш-1-Т і Ш-1-ТМ, менш 90 мм - для апаратів Ш-2-В і менш 110 мм - для Ш-2-Т.

Апарати із тріщинами або зламами в їхніх деталях, з товщиною стінки горловини корпуса менш 16 мм при випуску вагонів з капітального ремонту й менш 14 мм із деповського також вважаються несправними.

Натискні конуса перевіряють шаблоном 611 з метою визначення зношень похилих поверхонь (не більше 3 мм), у фрикційних клинів виміряється товщина стінки в нижній частині, що повинна бути не менш 17 мм для апаратів Ш-1-Т, Ш-1-ТМ і не менш 32 мм для апаратів Ш-2-В і Ш-2-Т.

Пружини поглинаючих апаратів оглядають, випробовують і визначають висоту, що повинна бути для апаратів Ш-1-Т і Ш-1-ТМ зовнішньої не менш 390 мм, а внутрішньої - 362 мм.

При надходженні в ремонт вагонів з поглинаючими апаратами Ш-6-ТО-4 виробляється їхній огляд на вагоні. Апарат вважають справним, якщо: він щільно прилягає до заднього й через упорну плиту до передніх упорів; товщина перемички хомутової частини в отворі для клина не менш 50 мм; товщина стінки горловини не менш 16 мм; фрикційні клини щільно прилягають до стінок корпуса й між ними однаковий зазор; у деталях відсутні тріщини у видимій зоні; зношування тягової смуги хомутової частини по товщині не більше 5 мм.

При наявності дефектів апарат повинен бути знятий і переданий у ремонт.

Перевірка й ремонт поглинаючих апаратів ПМК-11ОА й ПМК-11ОК-23 виробляється аналогічно апаратам Ш-1-ТМ.

Еластомерні поглинаючі апарати 73ZW оглядають на вагоні й по клеймах визначають дату останнього технічного обслуговування із частковим розбиранням або постановки на вагон. Зняття із частковим розбиранням апарата виробляється при планових ремонтах після пробігу 200-250 тис. км, але не пізніше, ніж через 4 роки після постановки нового апарата на вагон або попередній огляд із частковим розбиранням.

При відсутності дефектів, перерахованих в інструкції, апарат вважається справним і демонтаж його не потрібен. Доступні частини корпуса амортизатора змазують змащенням РП.

Тягові хомути перевіряють зовнішнім оглядом, магнітно-порошковою дефектоскопією й вимірами шаблонами 920р-1 й 861р-м. Зношені поверхні й тріщини відновлюють зварюванням з наступною механічною обробкою.

Після ремонту й перевірки на деталі наносять у встановлених місцях клейма, що позначають умовний номер ВРЗ або депо й дату повного огляду.

Тема 9 Складання та перевірка дії механізму автозчепу та поглинаючих апаратів

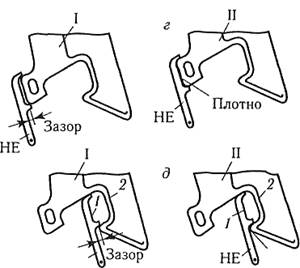

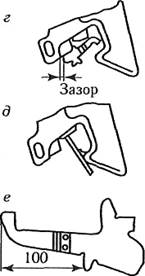

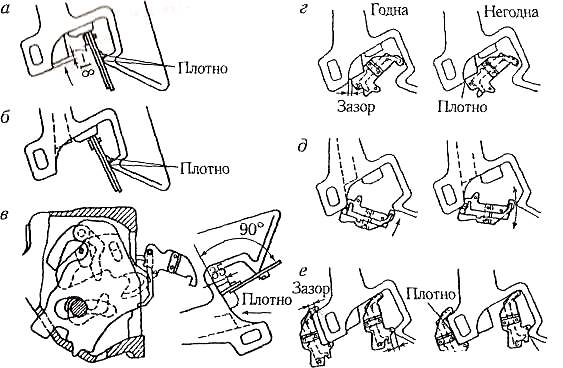

Стан автозчепу й дія її механізму перевіряють шаблоном 873 за методикою, представленої на рисунку 9.1. Проводиться зовнішній огляд на виявлення зношень, тріщин і зламів у деталях автозчепного пристрою. При цьому перевіряють наступні параметри: розширення зіву (рисунок 9.1, а); довжина малого зуба (рисунок 9.1, б); відстань від тягової поверхні великого зуба до ударної стінки зіву (рисунок 9.1, в); товщину замка (рисунок 9.1, г); перевірку дії запобіжника від саморозчеплення (рисунок 9.1, д).

Перевірку дії запобіжника від саморозчеплення зчеплених вагонів роблять за допомогою спеціального ломика за схемою, представленої на рисунку 9.1.

Перевірку дії запобіжника від саморозчеплення зчеплених вагонів роблять за допомогою спеціального ломика за схемою, представленої на рисунку 9.1.

Рисунок 9.1- Перевірка автозчепу

шаблоном 873

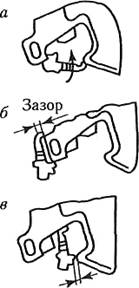

Для перевірки дії запобіжника від саморозчеплення ломик загостреним кінцем вводять зверху в простір між ударною стінкою зіва 1 одного автозчепу і торцевою поверхнею замка 2 інші зчеплені автозчепи (положення I) і, повертаючи виступаючий кінець ломика по направленню стрілки, натискають загостреним кінцем на замок.

Рисунок 9.2 - Перевірка автозчепу на саморозчеплення

Якщо замок не йде усередину кишені більш ніж на 20 мм і чутний чіткий металевий стукіт від удару запобіжника 3 на противагу 4 з замкоутримувача, то запобіжний пристрій від саморозчеплення справно. Також перевіряють і суміжний автозчеп. Іноді ломик не входить зверху, тоді його вводять знизу через отвір у нижній стінці кишені (положення IV) і, упираючись у кромку отвору, натискають на замок у нижній частині.

Якщо при перевірці дії запобіжника від саморозчеплення замок буде розгойдуватися більш ніж на 20 мм від кромки малого зуба (визначається за допомогою загостреної частини ломика, що має ширину 20 мм) або буде виходити за кромку ударної поверхні малого зуба, то потрібно перевірити правильність положення на поличці 5 верхнього плеча запобіжника. Для цього вигнутий кінець ломика заводять за виступ замка (положення II) і натискають на виступаючу частину ломика по напрямку стрілки, витягаючи замок до відмови з кишені корпуса. Потім варто знову нажати на замок ломиком, установленим у положення I. Якщо замок нерухомий або його вільне переміщення значно зменшилося, це значить, що запобіжник зіскочив з полички.

Коли автозчепи натягнуті й утопити замки за допомогою ломика не можна, надійність роботи механізму визначають по стані замкоутримувача, запобіжника й полички. Щоб перевірити замкоутримувач, ломик уводять у простір між ударними поверхнями автозчепів зверху або знизу в отвір корпуса, призначеного для відновлення зчепленого стану в помилково розчеплених автозчепів (положення V), і натискають на лапу 6 замкоутримувача. Якщо лапа після припинення натискання повернеться в первісне положення й буде притискатися до ударної поверхні малого зуба суміжного автозчепу, то замкоутримувач справний.

У випадку, коли противага в замкоутримувача відламаний, лапа вільно гойдається й при натисканні на неї ломиком перевіряючий не випробовує помітного опору. Заїдання замкоутримувача у середині кишені корпуса, що виявляє при натисканні на його лапу ломиком зверху, свідчить про можливий вигин полички для верхнього плеча запобіжника, що перешкоджає вільному повороту замкоутримувача.

Наявність верхнього плеча запобіжника перевіряють ломиком, що вводять у кишеню корпуса через отвір для сигнального відростка (положення III). Притискаючи ломик до замкоутримувача, упирають його вигнутий кінець у запобіжник і переміщають у напрямку до полички. При цьому верхнє плече піднімає. Коли ломик відпускають, металевий звук від удару запобіжника об поличку підтверджує, що верхнє плече запобіжника не зламано. Якщо ломик при переміщенні не впреться в поличку, значить вона відсутній.

Наявність верхнього плеча запобіжника можна визначити, якщо, повертаючи валик підйомника проти часової стрілки, підняти верхнє плече запобіжника, а потім різко повернути валик у первісне положення. Звук від удару при падінні верхнього плеча запобіжника об поличку свідчить, що запобіжник не зламаний.

При перевірці положення осей автозчепів не допускається висота осі автозчепу над рівнем головок рейок більше 1080 мм у локомотивів і порожніх вантажних і пасажирських вагонів, менш 980 мм у вагонів з пасажирами, менш 950 мм у локомотивів і навантажених вантажних вагонів.

Не допускається різниця по висоті між поздовжніми осями зчеплених автозчепів більше 100 мм (крім автозчепів локомотива й першого навантаженого вантажного вагона, у якого допускається різниця 110 мм); різниця між поздовжніми осями автозчепів суміжних вагонів у пасажирських поїздах, що курсують зі швидкістю до 120 км/год, більше 70 мм, а в поїздах, що курсують зі швидкістю понад 120 км/год - більше 50 мм.

При цьому виді огляду перевіряють також відстань від упору голови автозчепу до найбільш виступаючої частини розетки, що повинне бути в межах 60...90 мм при апарату з повним ходом 70 мм; при вкорочених розетках з довжиною виступаючої частини 130 мм і поглинаючих апаратах Ш-2-В, Ш-6-ТО-4, ПМК-110А, 73ZW у межах 110... 150 мм; у восьмивісних вагонів з апаратами Ш-2-Т у межах 100... 140 мм.

Зовнішній огляд автозчепного пристрою виконується під час технічного обслуговування вагонів з відчепленням, єдиної технічної ревізії пасажирських вагонів (ТО-3) для визначення працездатності пристрою в цілому. Зовнішній огляд виконується без зняття складальних одиниць автозчепного пристрою з вагона.

Автозчепний пристрій перед зовнішнім оглядом очищають від забруднень, виявляють тріщини, зношення, деформації деталей, перевіряють дія механізму й стан деталей автозчепу шаблоном 940р (рисунок 9.3). Перевірка справності дії запобіжника замка на саморозчеплення виробляється постановкою шаблона 940р, як показано на рисунку 3.10, а, і одночасно натискають рукою на замок (по напрямку стрілки), пробуючи вштовхнути його в кишеню корпуса автозчепу. Вхід замка повністю в кишеню корпуса вказує на неправильну дію запобіжника замка. Запобіжник діє правильно (верхнє плече впирається на противагу замкоутримовача при натисканні на лапу ребром шаблона), якщо замок іде від кромки малого зуба автозчепу не менш чим на 7 мм і не більше ніж на 18 мм.

Для перевірки дії механізму на втримання замка в розчіпченому положенні шаблон 940р прикладають як й у попередньому випадку (рисунок 9.3, б). Потім поворотом до відмови валиком підйомника ведуть замок усередину порожнини кишені й звільняють валик, продовжуючи втримувати шаблон у зіву автозчепу. Якщо замок опускається назад униз, значить механізм несправний.

Перевірка можливості передчасного включення запобіжника виконується за допомогою відкидної скоби (рисунок 9.3, в) шаблона 940р. Шаблон установлюють так, щоб його відкидна скоба стороною з вирізом 35 мм натискала на лапу замкоутримувача, а лист шаблона торкався великого зуба. Автозчеп вважається придатним, якщо при натисканні на замок він безперешкодно йде в кишеню на весь свій хід.

Товщину замикаючої частини замка перевіряють, розташувавши шаблон, як показано на рисунку 9.3, г. Якщо товщина замка більше контрольного вирізу в шаблоні, тобто є зазор, то товщина замка вважається задовільною.

Для перевірки ширини зева корпуса автозчепу шаблон розташовують, як показано на рисунку 9.3, д. Потім шаблон повертають по напрямку стрілки, щільно притискаючи його опорні грані до малого зуба. Ширина зіву вважається нормальної, якщо шаблон не проходить повз носок великого зуба по всій висоті.

Рисунок 9.3 - Порядок перевірки автозчепів шаблоном 940р

Перевірка зношування малого зуба виконується, як показано на рисунку 9.3,е. Малий зуб справний, якщо його довжина більше, ніж відстань між міряльними виступами шаблона, і при надяганні шаблона на малий зуб між прямолінійною кромкою шаблона й бічною поверхнею зуба є зазор.

Щоб виміряти зношення тягової поверхні великого зуба й ударної поверхні зіву, шаблон установлюють, як показано на рисунку 9.3, е. Зношення цих поверхонь будуть у нормі, якщо між шаблоном і носком великого зуба є зазор. Така перевірка робиться в середній частині великого зуба по висоті на 80 мм нагору й униз від середини.

Монтаж автозчепного пристрою на вагоні починається з установки поглинаючих апаратів з хомутом за допомогою спеціальних підйомників між упорами хребтової балки вагона й закріплення його до хребтової балки підтримуючою планкою.

Відремонтований корпус автозчепу за допомогою мостового крана хвостовиком уводять в отвір розетки й після введення хвостовика в проріз головної частини тягового хомута в отвір хомута й хвостовика автозчепу вставляють клин і закріплюють його двома болтами, що проходять через отвори в нижньому припливі хомута.

Після монтажу автозчепного пристрою на вагоні виробляється перевірка правильності його установки. При цьому перевіряються параметри, представлені в таблиці 9.1.

Таблиця 9.1 - Параметри автозчепного пристрою, що перевіряють, на вагоні

| Перевіряємі параметри | Допускаємі величини після ремонту, мм | |

| капітального | деповського | |

| Висота поздовжньої осі автозчепу щодо рівня головок рейок для вантажних вагонів | 1020... 1080 | 1000... 1080 |

| Різниця висот осей автозчепів по обох кінцях вантажного вагона | ≤15 | ≤25 |

| Відхилення автозчепу вниз (провисання) | ≤10 | ≤10 |

| Відхилення автозчепу вгору | ≤3 | ≤3 |

| Відстань від упору голови корпуса до виступаючої частини розетки: при повністю втопленому положенні при висунутому положенні | >70 <90 | >70 <90 |

| Зазор між верхньою площиною хвостовика корпуса й стелею ударної розетки, обмірювана на відстані 15...20 мм від зовнішньої її кромки, повинен бути в межах | 25...40 | 25...40 |

| <== предыдущая лекция | | | следующая лекция ==> |

| Повний огляд автозчепного пристрою | | | Введение. Стан автозчепу й дія її механізму перевіряють шаблоном 873 за методикою, представленої на рисунку 9.1 |

Дата добавления: 2015-02-28; просмотров: 4589;