Аппаратура для управления циклом сварки контактных машин.

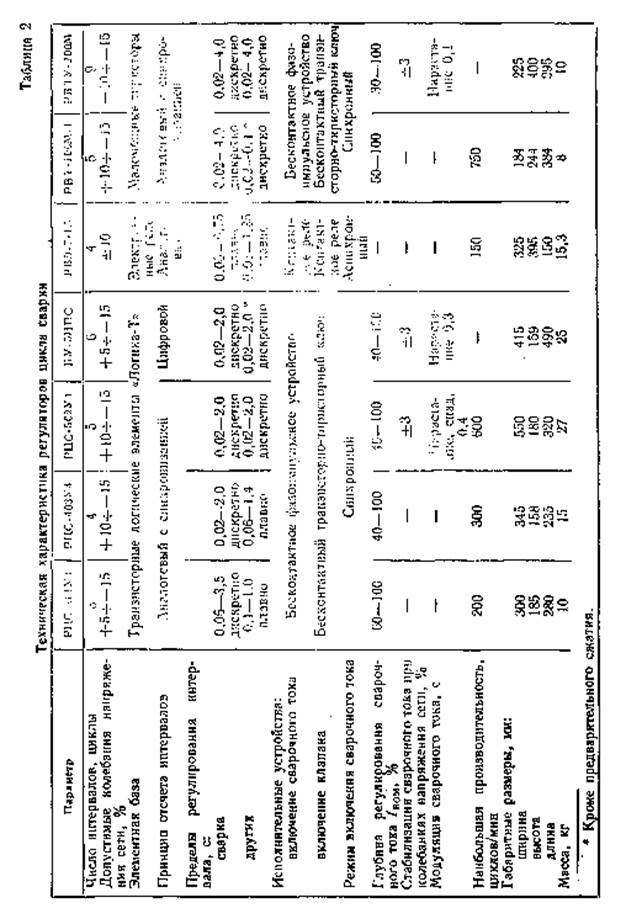

Последовательность действия механизмов машины, особенно для точечной и рельефной сварки, обеспечивается различными регуляторами времени (РВ) или цикла сварки (РЦС).

Обычно применяют регуляторы, выполняющие жесткую программу, при которой число регулируемых интервалов (до 6) и их последовательность не меняют. Они обеспечивают один и тот же порядок включения механизмов машины, позволяя независимо регулировать лишь время отдельных выдержек.

Выполнение различных элементов сварочных циклов в заданной последовательности обеспечивается путем отсчета времени, для чего используют различные регуляторы времени: механические, пневматические, электронные и др.

Простейшим является механический регулятор, обычно используемый для машин с электроприводом. Он представляет собой валик с несколькими насаженными па него кулачками. При вращении кулачок / (рис. 48) выступающей частью нажимает на рычаг 2, который, отклоняясь, замыкает электрические контакты 3. На этом принципе построены многокулачковые реле, которые управляют работой многоэлектродных точечных машин или машин для стыковой сварки. Эти реле просты по конструкции, надежны в эксплуатации, но для отсчета коротких импульсов сварки непригодны.

Пневматические регуляторы времени основаны на пропускании сжатого воздуха через калиброванные отверстия. Ранее их применяли на точечных машинах, сейчас они встречаются редко.

На современных машинах в основном используют электронные регуляторы времени непрерывного или дискретного (прерывистого) действия. В первом случае подготовительные процессы, отрабатывающие команду на включение каждой последующей позиции, протекают монотонно и зависят от накопления электрической энергии в конденсаторах и разряда ее через сопротивление (система RC). В системах дискретного действия время выдержки определяется счетом поступающих тактовых импульсов, связанных, например, с частотой напряжения питающей цепи или с другой величиной, задаваемой специальными генераторами импульсов.

В качестве элементов реле в регуляторах времени используют реостатно-емкостные зарядно-разрядные цепи, транзисторные (типа «Логика») и тиристорные элементы, а в последнее время начинают применять элементы интегральных схем.

В электронных реле типа РВЭ-7 для отсчета времени широко используют систему RC с реостатно-емкостными зарядно-разрядными цепями и радиолампами.

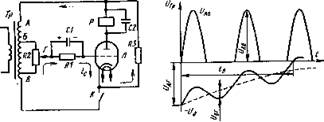

На первом подготовительном этапе работы этого реле (рис. 49) при разомкнутом контакте К происходит заряд конденсатора С/. Сеточный ток /с проходит через лампу Л (указано стрелками) и за три-четыре полупериода конденсатор заряжается до напряжения, близкого к амплитудному напряжению между точками А и Г. При замыкании контакта К включается анодная цепь лампы на вторичное напряжение трансформатора Тр (точки А и В) и одновременно начинается разряд конденсатора С1 на параллельно включенное сопротивление R1. Реле Р срабатывает при определенной силе анодного тока, отключая или включая соответствующие устройства.

Рис. 49. Схема электронного реле времени (а) и диаграммы (б) его зарядной цепи (tB — выдержка времени).

Отсчет времени осуществляется от включения кнопки К и до включения реле Р, регулирование времени производится потенциометром R2. При перемещении движка потенциометра от точки В к точке Б уменьшается зарядное напряжение лампы. Последнее, налагаясь на напряжение разряжающего конденсатора с/д (рис. 49, б), уменьшает отрицательный потенциал сетки в те полупериоды, когда лампа может быть проводящей, так как совпадает по фазе с анодным напряжением. Чем больше напряжение Unr, тем больше остаточное напряжение на конденсаторе, при котором сработает реле, или меньше время его разряда. Изменяя сопротивление R2, одновременно изменяют напряжение заряда и напряжение разряда конденсатора, обеспечивая широкие пределы регулирования времени.

Выдержка времени от момента замыкания контакта К до момента срабатывания реле Р пропорциональна сопротивлению R1, емкости конденсатора С1 и напряжению его заряда.

На базе таких устройств для отсчета времени изготовляют многопозиционные регуляторы на нужное число регулируемых позиций с определенной последовательностью их включения. Для управления работой контактной машины применяют регуляторы с числом позиций до шести.

Четырехпозициониый регулятор времени РВЭ-7-1А-2 в промышленности применяют для управления работой точечных машин, он обеспечивает отсчет времени выполнения отдельных операций цикла в следующей последовательности: сжатие, сварка, проковка, пауза.

Регулятор относится к аппаратуре первого поколения. Большое количество электромагнитных реле снижает точность работы, особенно на малых выдержках. Надежность регуляторов недостаточна. Их еще эксплуатируют в промышленности, по на новое оборудование не устанавливают.

Наиболее распространенный регулятор времени типа РЦС-403 (второе поколение аппаратуры). Это бесконтактный аналог четырех-диапазонного регулятора типа РВЭ-7 с плавным регулированием Бремени в диапазоне «Сварка» в пределах 0,02—2,0 с и в остальных диапазонах в пределах 0,06—1,4 с. Регулятор обеспечивает синхронное включение тока и плавное регулирование его силы в пределах 40—100 %. Регулятор собран на транзисторных элементах серии «Логика Т». Для включения электроиневматического клапана привода сжатия и вентилей контактора схема снабжена транзисторными усилителями.

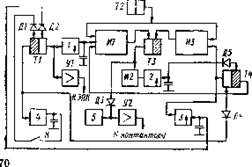

Принцип действия регулятора основан на последовательном включении четырех (/—4) элементов отсчета времени Т-303 (рис. 50). Для синхронного включения сварочного тока и блокировок в процессе работы регулятора используют элементы Т-102 (триггеры Т1-Т4) и Т-107, М-111 (схема совпадения И1—ИЗ). Выходными устройствами служат два усилителя У/, У2 (типа Т-404). При включении регулятора в сеть триггеры 77—Т4 занимают исходное положение (показано штриховкой на схеме). При этом на усилители У1 и У2 напряжение не поступает.

Рис. 50. Структурная схема регулятора никла сварки РЦС-403

При замыкании контактов К педали напряжение с выдержки 4 («Пауза») поступает на левое плечо триггера 77 и открывает его. При этом пропадает напряжение на входе и выходе выдержки 4 («Пауза») и появляется на входе усилителя У1 и выдержки / («Сжатие»). Электрод опускается и сжимает место сварки. Через установленный промежуток времени на входе выдержки / («Сжатие») появляется напряжение и поступает на схему И1. На нее поступает также напряжение с триггеров Т4 и Т2, последний выдает напряжение с частотой 50 Гц, связанное по фазе с напряжением питания.

Со схемы И1 напряжение поступает на вход триггера Пив момент первого пропадания напряжения на входе И1 срабатывает триггер ТЗ. Напряжение левого плеча триггера ТЗ поступает через схему И2 на выдержку 2 («Сварка»). Одновременно напряжением на левом плече триггера ТЗ закрывается диод ДЗ и на вход усилителя У2 с фазовращателя 5 начинают поступать импульсы. С выхода этого усилителя импульсы поступают в тиристоры контактора и выключают их. Через промежуток времени, установленный на выдержке 2 («Сварка»), на выходе этого элемента появляется напряжение, которое через диод Д5 поступает на базу правого плеча триггера Т4 и открывает его. При этом триггер перебрасывается в другое устойчивое состояние и с левого плеча поступает напряжение на схему ИЗ и выдержку 4 («Проковка»). На схему ИЗ поступает также напряжение с триггера Т2. Выходное напряжение схемы ИЗ перебрасывает триггер ТЗ в первоначальное состояние, и диод ДЗ снова будет шунтировать импульсы с фазовращателя и сварочный ток выключится. Затем через промежуток времени выдержки 3 («Проковка») на выходе появляется напряжение, которое через диод Д2 поступает на правое плечо триггера 77 и переводит его в исходное состояние. При этом снимается напряжение с усилителя У1 и выдержки / («Сжатие»). Клапан выключается, электроды поднимаются. Одновременно появляется напряжение па входе выдержки 4 («Пауза») я левом плече триггера 77, который возвращается в исходное положение. На выходе выдержки 3 («Пауза») через установленное время вновь появляется напряжение. Если контакты К замкнуты, то цикл повторяется. Технические характеристики наиболее известных' регуляторов приведены в табл. 2.

Регулятор РЦС-502 управляет циклом из пяти выдержек времени. К четырем обычным выдержкам добавлен интервал «Предварительное сжатие». Фазосдвигающее устройство этого регулятора позволяет модулировать начало и конец сварочного тока и стабилизировать установленную силу тока при колебаниях напряжения питающей сети.

Регулятор БУ-5ИПС позволяет обеспечить пульсирующую сварку с регулируемым числом импульсов 1 —10 с интервалом между импульсными 0,02—0,2 с. Для выполнения этой программы требуются шесть регулируемых интервалов времени. Регулятор управляет двумя электропневматическими клапанами, обеспечивающими различные циклы изменения усилия на электродах.

Регулятор БУС также обеспечивает различные варианты циклов работы машины по сварочному току и усилию на электродах: с одним или двумя импульсами тока разной силы и длительности, раздельным регулируемым интервалом; с одним сдвоенным импульсом тока, начальную и конечную части которого можно регулировать раздельно; с постоянным сварочным и ковочным усилием или с ковочным усилием, включаемым в заданный момент времени.

Рассмотренные регуляторы выполнены с широким использованием элементов системы «Логика-Т»,

Регуляторы РВТ-100М-1 и РВТУ-200М (разработаны ИЭС им. Е. О. Патона) построены на элементах тиристорной логики. Первый из них представляет собой четырехдиапазонное безконтактное реле с фазовым регулированием. Регулятор, управляющий элетрo-пневматическим клапаном переменного тока, содержит блок поджигания, способный включать как тиристорный, так и игнитронные контакторы.

Второй регулятор обеспечивает работу точечных контактных машин по сложному термомеханическому циклу. Цикл регулятора состоит из девяти операций: «Сжатие», «Подогрев», «Сварка», «Охлаждение», «Отжиг», «Пауза», «Задержка понижения давления», «Понижение давления» и «Пауза».

Регулятор позволяет программировать величину и длительность трех независимых импульсов сварочного тока, а также изменять по программе усилия сжатия электродов. Он обеспечивает плавное регулирование сварочного тока, модуляцию переднего фронта сварочных импульсов и стабилизацию тока при колебаниях напряжения сети. Сварочный ток может быть непрерывным или пульсирующим.

Синхронные прерыватели. Прерыватели такого типа объединяют устройства дли включения п выключения тока (контакторы) и аппаратуру для точного регулирования режима сварки (сварочного тока и его продолжительности). Эту аппаратуру применяют для точечной и шовной сварки деталей, когда к поддержанию режима предъявляются повышенные требования.

Длительное время электротехнической промышленностью выпускалось семейство прерывателей ПИТ и ПИШ. Прерыватели типа ПИТ использовали только для точечной сварки. Модификация этой аппаратуры (ПИТМ) позволяла получать модулированный импульс. Прерыватели типа ПИШ использовали только для шовной сварки. Аппаратуру выпускали со значительной унификацией узлов. Элементная база аппаратуры — электронные лампы и маломощные тиратроны, а вентильный контактор на игнитронах. Плавное регулирование сварочного тока возможно в пределах 50—100 %. Имеется стабилизация тока в зависимости от колебания напряжения сети.

Вместо этой серии в настоящее время выпускают прерыватели типа ПК и ПКТ, которые могут работать в режимах точечной и шовной сварки. В точечном режиме работы прерыватель при замыкании цепи пуска пропускает один импульс тока. Для следующего импульса необходимо разомкнуть и снова замкнуть цепь пуска. Точечные прерыватели

обычно работают совместно с регуляторами цикла сварки. В режиме шовной сварки прерыватель пропускает периодически повторяющиеся импульсы тока, разделенные паузой. Прерыватели выпускают нескольких модификаций в зависимости от тока коммутации и типов установленных силовых вентилей (табл. 3). Структурная схема прерывателя этого типа показана на рис. 51. Блок регулирования БР во всех прерывателях одинаковый, а аппаратура включения тока меняется в зависимости от типа применяемого вентильного контактора. БР является наиболее сложным узлом. Его схема обеспечивает раздельное регулирование интервалов «Импульсы» и «Паузы», синхронное включение сварочного тока, плавное его регулирование, модуляцию переднего фронта импульса до 0,3 с. Схема блока выполнена на транзисторах и логических элементах.

Таблица 3

Технические характеристики прерывателей тока

| Параметр | Для точечной сварки | Для точечной | ||

| ПКТ-1200 | ПКТ-1500 | ПК-200 | ПК-1200 1 | |

| Номинальный комму 'i мруемый ток силой, Л: при ПВ 50% при 11В 20% Число имиульсои скарочпого тока Предел;,; регулировании ныдерж-ки премени интервалов цикли, периоды; предварительное сжатие сжатие импульс 1 интервал импульс 2 проковка пауза начало ковки Пределы плавного регулирования действующего сварочного тока (фазовое регулирование), % Масса, кг | 1200 1300 1 — 10 0—99 0—198 0—198 0—99 0—99 0—198 0—198 0—198 30—100 | 1500 3500 1-10 0-198 0—108 0—198 0—198 0-198 0—198 0-198 .0—198 30—100 | 200 250 0—396 0-99 0—99 0—99 0—99 0—99 30—100 | 1300 ] 1 | 0-396 \ 0—99 ! 0-99 0—99 0—99 0-99 30—100 |

Блок аппаратуры БА предназначен для подготовки цепей поджигания игнитронов и цепей включения тиристоров. В этом же блоке смонтирована аппаратура для выключения сварочного тока при перегреве. Блок поджигания БП предназначен для управления игнитронами, в качестве управляющих элементов применяют тиристоры.

Дата добавления: 2015-02-25; просмотров: 7752;