ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ АВТОГРЕЙДЕРОВ И ИХ РАСЧЕТ

Основными конструктивными параметрами автогрейдера являются: масса автогрейдера G; мощность двигателя N; длина отвала L; база машины L0; сцепной вес Gcn; рабочие скорости передвижения vp; транспортные скорости передвижения vTp и производительность П.

Важными параметрами являются также: Рк - окружная сила на ведущих колесах (по двигателю); Р2 - максимально возможное давление на нож и Ркоп свободная сила тяги, используемая для полезной работы.

Между массой автогрейдера G и его сцепной массой Gcu существует зависимость, характеризуемая коэффициентом определяемым колесной схемой:

к = ~^-

сц G ' ' (ЗЛ)

Для автогрейдеров с колесными схемами 1x2x3 и 1x1x2 Ксц =0.7...0.75. для автогрейдеров со всеми ведущими колесами

Кц = 1.

Сцепная масса машины определяет максимальную силу тяги которую могут развить (по сцеплению) ведущие колеса автогрейдера'

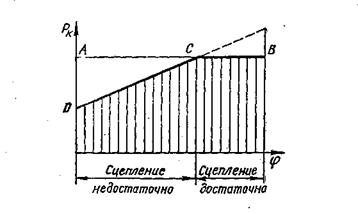

Наглядное представление о возможном использовании силы тяги машины по мощности двигателя и по сцеплению дает график на рис. 3.6. левая часть графика показывает изменение возможной силы на колесах по сцеплению (линия CD), при этом окружная сила на колесах по двигателю больше силы по сцеплению. Правая часть графика указывает невозможность увеличения силы тяги по сцеплению (выше линии СВ). так как мощность двигателя ограничивает величину окружного усилия на колесах; таким образом, фактически реализуемая сила тяги ограничена линией CDB.

Рис. 3.6. Возможное использование силы тяги на колесах автогрейдера: Рк - сила тяги на колесах; «р - коэффициент сцепления-АВ - сила тяги по сцеплению; DCB - фактическая сила тяги на колесах.

Определение массы автогрейдера.Наиболее характерным и в то же время тяжелым для работы автогрейдера является процесс "зарезания", т.е. проход машины, когда производится вырезание стружки оптимального сечения при профилировании грунтовой дороги в нулевых отметках (в грунтах заданной категории).

Общая масса автогрейдера может быть определена по зависимости, предложенной В.М. Гольдштейном:

m-F-kj

G = ---------------------- кг, (3.2)

9,81-фопт-ксц-п

где m - коэффициент учитывающий неравномерность сечения стружки при последовательных проходах и возможное уменьшение сцепной массы из-за наличия вертикальной составляющей реакции грунта на ноже; принимается m = 1,25...1,35;

F - общая площадь сечения треугольного или трапецеидального кювета, выполняемая зарезанием, м2;

kj - удельное сопротивление резанию для грунтов, мН/м2; применяется lq = 2, 20... 2, 40 кН/м2;

ксц- коэффициент, определяемый колесной схемой;

Фопт~ коэффициент использования сцепной массы при оптимальном буксовании (соответствующем максимальной тяговой мощности), обычно Фопт= 0,45...О,55;

п - необходимое число проходов для обеспечения полного срезания профиля кювета; величина F/n определяет площадь поперечного сечения стружки, вырезаемой за один проход автогрейдера.

При известной массе автогрейдера можно определять необходимое число проходов зарезания для срезания площади F сечения кювета:

п

m-F-k

9,81-(ponT-kcu-G

:з.з:

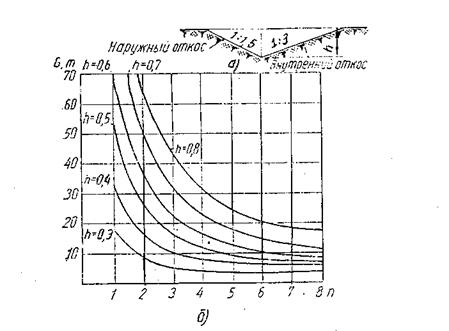

Наглядное представление зависимости иассы автогрейдера от числа необходимых проходов при выполнении общепринятого треугольного кювета (рис. 3.7, а) для дороги шириной 8... 10 X при различных глубинах кюветов h показано на рис. 3.7, б.

Рис. 3. 7.® Изменение необходимой массы автогрейдера 1x3x3 от числа проходов зарезания при вырезании треугольного кювета (при к=2,20 кН/м2); (ф=0,5): п - число проходов по зарезанию; G - масса автогрейдера, т; h - глубина кювета в м.

- 66 -

По предложенной выше зависимости и графику на рис. 3.7 можно найти много различных решений. Так, например, при вырезании полного сечения кювета за два прохода при h = 0,7 потребуется G = 50 т, а при вырезании этого же кювета за шесть проходов потребуется G = 15 т. Для нахождения оптимального значения массы автогрейдера требуется проверка нескольких вариантов из условий практического выполнения данных работ.

Сила тяги на отвале по сцеплению

Рк = 9,81-(ponT-kcu-G - Wf Н, (3.4)

где wf - сила сопротивления качению*-_й. -

Мощность, реализуемая на отвале по сцеплению,

\ - PK-vD ------------- кВт, (3.5)

9 3600

где vp - рекомендуемая рабочая скорость на первой передаче, км/ч. Наблюдения за работой автогрейдеров в эксплуатационных условиях показывают, что при вырезании кюветов скорость машины при отсутствии автоматизации управления не должна превышать vp = 4...4,5 км/ч, т.к. при больших значениях оператор не успевает следить за изменением рельефа местности и машина начинает снижать производительность. Полная потребная мощность двигателя автогрейдера может быть определена с учетом затрат мощности на качение, буксование и потери в трансмиссии:

1

Nd = (NK + Nf + N6) --------------- , (3.6)

- 67 -

где Nf - мощность, затрачиваемая на качение при рекомендуемом I = 0,07. . .0,08; N6 - мощность, затрачиваемая на буксование, при оптимальном

б = 0,2. ..0,15; Т1М - к. п. д. при механической трансмиссии, -% = 0, 83... О, 86; -к. п. д. при гидромеханической трансмиссии, пм=0> 73- • • °>76' I - коэффициент уменьшения мощности двигателя из-за неустановившейсянагрузки Ц = 0,88...О,9- - при механической трансмиссии, 4 = 1,0- при гидромеханической трансмиссии) . Полученное значение мощности должно быть проверено на выполнение транспортного режима при коэффициенте сопротивления качениюf = 0, 042. . .0, 046 и v = 40. . . 50 км/ч.

Величина вертикального давления на нож, создаваемая путем передачи на него части массы машины, является одним из основных параметров автогрейдера. Этот пераметр определяет способность автогрейдера работать в тяжелых грунтовых условиях. Величина максимально возможного давления на нож зависит от массы автогрейдера, распределения массы по осям и расположения ножа относительно центра тяжести машины.

В среднем давление на нож Р2 для автогрейдера с колесными формулами 1x1x2 и 1x2x3 может при заглублении достигать 45...60% полной силы тяжести машины, а для автогрейдеров с колесными формулами 2x2x2 - до 80... 90% автогрейдера. Определение реализуемого давления на нож автогрейдера необходимо производить с учётом положения ножа относительно осей ходового оборудования.

Нагрузка на оси.Для проектирования и расчета ходового оборудования автогрейдера необходимо знать нагрузки, приходящиеся на ось машины при рабочем и транспортном режимах. Распределение

- 68 -

нагрузки по осям в статическом положении характеризуется следующими данными: на переднюю ось приходится 0,30...О,35 всей силы тяжести машины у машины с колесной схемой 1x2x3 и О,40...О,45 у машины с колесной схемой 2x2x2.

Распределение нагрузок на ходовое оборудование автогрейдера при рабочем режиме в первом приближении может быть определено путем введения в расчет вертикальной составляющей реакции грунта на рабочий орган автогрейдера. При давлении на нож силы Р2 реакции грунта на колеса Р^ и R2 (нагрузки на колеса) соответственно изменяются. Определение влияния величины и направления силы Р2 на нагружение осей машины в основных типах современных автогрейдеров можно произвести по зависимостям, данным в табл.П.3.1.

Перед значением силы, действующей на нож, поставлены два знака (плюс и минус).

При проверке автогрейдеров на величину свободной силы тяги силу Р2 следует принимать направленной вверх; при этом нож, служащий как бы дополнительной опорой, разгружает ходовые оси автогрейдера, что должно быть учтено в тяговом расчете.

При определении максимальных нагрузок на ходовое оборудование (для выбора шин и расчета осей) перед силой Р2, действующей на нож в направлении заглубления, ставится знак плюс, т.е. силу Р2 принимают действующей вниз.

Значения силы Р2 для автогрейдеров с колесной формулой 1x2x3, 1x1x2 и 1x3x3 при давлении ножа вниз могут колебаться примерно в следующих пределах (в кН):

для легких автогрейдеров ............................................................. 25...40;

" средних"............................................... .-.................................... 40... 60;

" тяжелых" ................................................ 60...80.

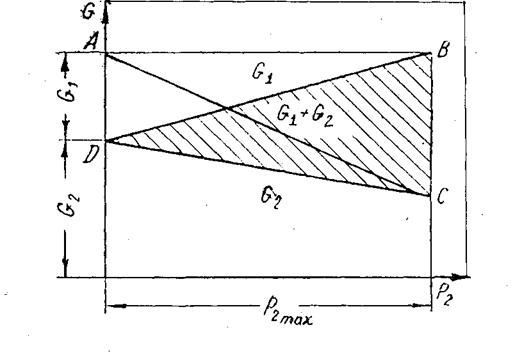

Наглядное представление о перераспределении нагрузки по осям автогрейдера в зависимости от величины вертикального давления на нож дает график нагрузочной характеристики автогрейдера.

• Схема подобного графика при упоре ножа в грунт (в формулах ставится знак плюс) показана на рис. 3.8.

Рис. 3.8. Диаграмма нагрузочной характеристики автогрейдера:

G1 - нагрузка на переднюю ось; G2 - нагрузка на заднюю ось. Изменение сцепной нагрузки по линии DC для автогрейдеров 1x2x3 и 1x1x2, по линии АС - для автогрейдеров 1x3x3 и 2x2x2.

На графике линия DB показывает изменение нагрузки на переднюю ось с отсчетом от линии АВ, линия DC - изменение нагрузки на заднюю ось с отсчетом от оси абсцисс. Ординаты

- 70 -

треугольника BDC дают величину приложенной силы Р2. Изменение сцепной нагрузки автогрейдеров при колесных формулах 1x2x3 и 1x1x2 характеризуется линией DC, а при колесных формулах 2x2x2 и 1x3x3 линией АС.

Из графика видно, что у автогрейдеров со всеми ведущими колесами величина давления на нож Р2 в значительно большей степени отражается на сцепной нагрузке (линия АС направлена круче, чем линия DC).

В'самоходных машинах, работающих в тяжелых дорожных условиях, большое значение имеют вертикальные колебания и удары от неровностей дороги. Они вносят большую динамическую нагрузку на элементы ходовой части машин. Для снижения влияния этих нагрузок в ходовую часть дорожных машин вводят подвеску. Это существенно ограничивает транспортные скорости и, следовательно,, производительность машины.

Большее влияние в смысле благоприятного перераспределения нагрузок по осям ходового оборудования при рабочем режиме имеет наличие на трехосных автогрейдерах балансирной подвески.

Применение на автогрейдерах такой подвески на задних мостах позволяет автогрейдеру приспосабливаться к неровностям поверхности, сглаживать динамические удары на корпус машины и обеспечивает повышение качества планировочных работ

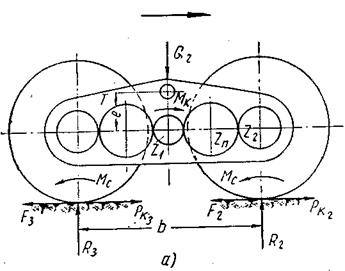

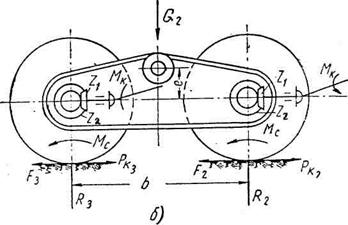

Во время J движения трехосного автогрейдера в результате действия крутящего момента, подводимого от двигателя, моментов сопротивления качению и несовпадения центров колес подвески балансира (рис.3.9) происходит перераспределение вертикальных реакций, действующих на колеса.

|

|

| - 71 - |

Рис. 3.9. Схема для определения влияния балансира на . перераспределение нагрузок по осям: а - балансир с зубчатой передачей; б - балансир с приводом от карданного вала.

Величины вертикальных реакций на задние колеса автогрейдера при балансирной подвеске могут быть определены по зависимостям:

0,5b-fe [1б(1-е/гк) - 1]

Кз = G2------------- + Мк----------------------- Н (3.7)

b b

и

0,5b+fe [i6(l-e/rK) - 1]

R2 = G2----------------- MK------- =-------------- H, (3.8)

b b

- 72 -

где b - расстояние между осями ведущих колес, мм;

е - расстояние между центрами колес и осью подвески балансира, м;

Мк- крутящий момент, подведенный к ведущему зубчатому колесу, Нм;

16- передаточное число зубчатых колес балансира, равное отношению Zg/Z-t,"

G1- нагрузка на переднюю ось, Н;

G2- нагрузка на заднюю ось, Н.

Установлено, что при больших крутящих моментах отношение R3/R2 может достигать значения 1,8... 2. Возможное распределение нагрузок на колеса должно быть учтено при расчете еорпуса балансира и проверке прочности осей ведущих колес.

.Основными размерами отвала автогрейдера является его длина L, высота Н.

Существенное значение при работе отвала имеет его поперечный профиль и углы установок его относительно осей машины.

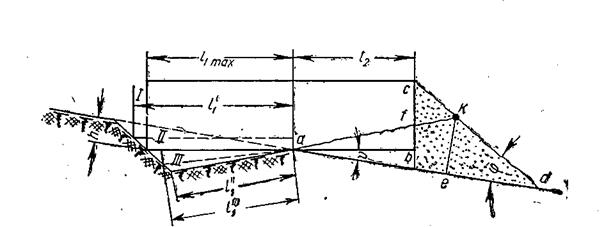

Определение длины отвала производится из условия возможности вырезания одним концом отвала максимальной ширины кювета и выкладывания вырезанного грунта валиком на краю забоя; валик грунта должен оставаться вне сечения забоя.

Определение необходимой длины отвала можно производить графически. Та часть отвала lt , которая производит вырезание стружки, берется из соображений выполнения технологического процесса, а остальная длина отвала 12 определяется необходимым перемещением вырезанного грунта в крайнее положение. На рис. 3.10 схематично показано положение отвала для обеспечения нормальной его работы. Из различных положений (1,11,III) берется то, которое

| - 73 |

Рис. 3.10. Положение отвала при зарезании для определения его длины и высоты:

I, II, III - различные положения отвала; v - угол зарезания отвала.

потребует наибольшую величину L, при. этом площадь Acfk должна быть примерно равна площади Aafb. Общая длина отвала с учетом угла его установки в плане ср будет

li + 12

L =---------- —. (3.9)

sin ф

Это же построение позволяет определить минимальную высоту отвала Н (Hmln=bc).

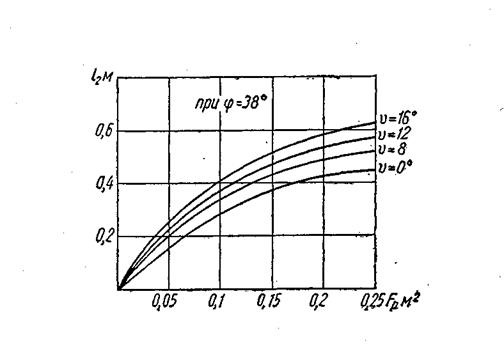

Кроме того, длину 12 можно определить, пользуясь графиком, показанным на рис.. 3.11.

| - 74 |

Рис. 3.11. График необходимой длины отвала автогрейдера для перемещения площади стружки: Fp - площадь вырезаемой стружки с учетом коэффициента разрыхления; ч) - угол зарезания отвала.

Высота отвала автогрейдера должна быть проверена на размещение объема грунта, накапливающегося перед отвалом во время его перемещения вдоль отвала.

Для проверки необходимой высоты отвала можно пользоваться зависимостями, предложенными К.П.Севровым при чистом перемещении:

/2Fxtgip2x(cos(p + sin«>xtg6) -

/------------------------------------- ; (3.10)

Н - |/ V

- 75 -

при резании с перемещением

/Lhxtgcpp (costpxsirup + sin2(pxtg|3)

/--------------------------------------------- ; (3.11)

где Кф' - коэффициент заполнения при чистом перемещении, кф' = 2; кф"- коэффициент заполнения отвала, определяемый как отношение фактического объема грунта перед отвалом к теоретически возможному объему грунта. При оптимальных углах установки отвала кф'= 1,15...1,20; Р - угол между направлением перемещения частиц грунта и нормалью к направлению перемещения машины (5 = 50... 55°; S - площадь поперечного сечения валика грунта. Остальные обозначения прежние.

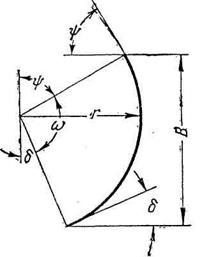

Поперечное сечение отвала автогрейдера рекомендуется выполнять с постоянным радиусом кривизны г (рис. 3.12) с соответствующими углами 5, ш, я|), находящимися в следующих зависимостях:

б + 0) + 1|) = Ж,

т.е. так, чтобы угол опрокидывания i|) был меньше 90°. Рекомендуемые пределы изменения углов установки отвала автогрейдера:

Угол резания б- 30...80° с интервалами перестановок в 3...50.

Угол захвата ф = 0...180° как при движении вперед, так и при заднем ходе. Применение полноповоротных механизмов установки отвала в плане делает возможным челночный способ работы, который приходится применять, когда невозможны развороты автогрейдера

- 76

(высокие насыпи, узкие проезды).

- Угол зарезания v = 0...30° при обычном резании и до 90° при выносе ножа в сторону.

• Угол опрокидывания грунта а|) = 65... 70° (рис. 3.12).

Оптимальные значения этих углов определяются в соответствии с характером выполняемой операции и категорий грунта .

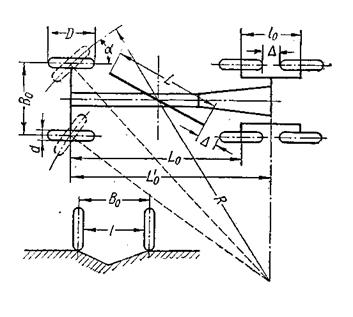

Размеры базы L0' колеи В0 и связанного с ними радиуса поворота R автогрейдера (рис. 3.13) выбираются из соображений придания машине наименьших размеров. Однако назначение наименьших величин этих параметров обусловливается следующими соображениями.

|

|

Рис. 3.12. Поперечное сечение Рис. 3.13. Конструктивные пара-

отвала автогрейдера метры автогрейдера.

- 77 -

Для обеспечения устойчивого движения автогрейдера при вырезании- стружки с наибольшей шириной захвата необходимо, чтобы колеса автогрейдера шли по краям забоя. В этом случае колея должна быть равна

в0 = it - а/2,

где d - ширина шины колеса.

Если lj>В0, то вырезанный грунт будет попадать под задние колеса.

Минимальный размер базы определяется возможностью полного поворота отвала между колесами автогрейдера, но в то же время необходимо учитывать, что чем ближе отвал размещен к задней оси машины, тем будет лучше планирующая способность автогрейдера.

Минимальный размер базы L0 при среднем положении отвала с учетом необходимого зазора будет

Lomln = D + |/l2 - В02 + 2А, (3.12)

где А - минимальный зазор между отвалом и шиной, А=50 мм; D - диаметр шины. База трехосного автогрейдера может быть определена

L0' = L0 + D/2 + 2А. (3.13)

Радиус поворота автогрейдера зависит от числа осей с управляемыми колесами и может быть определен для автогрейдера при одной оси с управляемыми колесами

- 78 -

R = L0/since, (3.14)

где a - угол поворота внешнего управляемого колеса.

У современных автогрейдеров база составляет ориентировочно:

для трехосных машин................................................ L0 = (l,4... 1, 7)L;

"двухосных" ........................................................ L0 = (l,3... 1, 5)L.

Производительность автогрейдера зависит от его основных параметров: длины ножа, мощности двигателя, тягового усилия на колесах, а также от условий его работы: характер грунта, выбранная технология работ (попеременные ходы, челночная или круговая работа и т.п.).

Производительность автогрейдера может быть выражена в объемах вырезанного и перемещенного грунта за единицу времени или е площадях, выравненных за единицу времени (смену, час). Иногда производительность автогрейдера указывают километрах длины типовой автомобильной дороги за смену.

В общем виде производительность автогрейдера в смену при резании и перемещении грунта (профилировании дороги, нарезке канав и т.п.) может быть выражена зависимостью

Т • к • V

П = ------------------- , (3.15)

t - к

где Т - продолжительность смены, ч;

к - коэффициент использования времени в смену (зависит от технического состояния машины, от квалификации оператора) , обычно принимается равным 0,8...О,95 ;

V - геометрический объем призмы грунта, перемещаемой отвалом за один рабочий ход, м3 ;

- 79 -

t - время рабочего цикла в ч, зависящее от условий резания и перемещения грунта, технического состояния машины;

к - коэффициент разрыхления грунта в призме, перемещаемой отвалом.

Время рабочего цикла t в общем случае может быть выражено

t = tj + t2 + t3 + t4 + t5 + t6 ч, (3.16)

где t1 - время перемещения грунта отвалом;

t2 - время обратного хода автогрейдера;

t3;t4 - время на подъем и спуск отвала

t5;t6 - время на переключение передач и повороты в конце рабочего хода и в конце обратного хода.

При челночной работе автогрейдера, т.е. при работе без разворотов, на концах гонов время рабочего цикла выражается

t = tj + t2 + t3 + t4 , (3.17)

где ti - время переднего рабочего хода;

t2 - время обратного (заднего) хода;

t3;t4 - время на реверсирование отвала и переключение передач в конце переднего и в конце заднего хода соответственно.

Для обеспечения высокой производительности необходимо стремиться к сокращению времени рабочего цикла t и к увеличению объема V перемещаемого грунта.

При разработке коротких участков (менее 0,5 км) нормы производительности снижают на соответствующий коэффициент:

при длине участка, м........................................ 400 200 100

коэффициент .................................................. О, 95 0, 90 0, 80

- 80 -

Производительность автогрейдера при работе кирковщиком определяют по объему вскиркованного слоя за единицу времени (смену) с учетом рабочего времени цикла по тем же зависимостям.

Объем вскиркованного слоя в м3 определяется

V* = Ьк • пк • 1к , (3.18)

где bK,hK,lK - соответственно ширина, глубина и длина киркуемой

полосы.

При определении производительности необходимо обоснованно взять величину V и V1( которые определяются тяговыми свойствами автогрейдера.

Производительность автогрейдера можно определить и другим методом предложенным Д.П. Волковым. Производительность автогрейдера может находиться в зависимости от объема вынутого и перемещенного грунта, длины построенной дороги или спланированной площадки.

При разработке грунта на участке длиной L техническая производительность

Пт = L-Fc/ty. (3.19)

Средняя продолжительность цикла, с,

tq = tp + t0 + tM, (3.20)

где tp, t0 - время рабочего и обратного передвижения, совершаемое на участке длиной L со скоростью соответственно v - 3...4 и 6... 8 км/ч, 'tp = L/vp или t0 = L/v0; tM - время маневрирования.

- 81 -

При планировочных работах на участке длиной Ьпл производительность машины

где tn - время ведения планировочных работ, ч,

Ln л • Пх

к =-------- + tM .

где nx - число проходов при планировании участка.

При выполнении планировочных работ машина обычно передвигается со скоростью vnjI = 3...6 км/ч.

Дата добавления: 2015-02-25; просмотров: 3000;