Лабораторная работа 7

Испытание материалов на растяжение

7.1. Цель работы: изучить типы образцов, применяемых для испытания на растяжение; изучить устройство испытательной машины; изучить методику построения и обработки диаграммы растяжения; изучить методику определения показателей прочности и пластичности.

7.2. Теоретическая часть

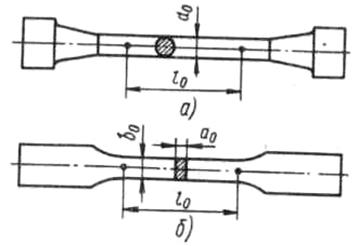

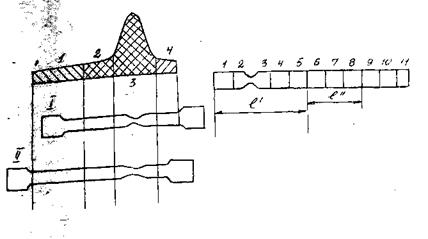

Самым распространённым способом испытания металлов (после измерения на твердость) является измерение металлов на растяжение. Для этой цели из металла, прочность которого надо установить, изготавливают цилиндрические или плоские образцы, форма и размеры которых указаны в ГОСТе 1497-73 (рис. 7.1)

а – круглый;

б – плоский

Рисунок 7.1. Образцы для испытания на растяжение:

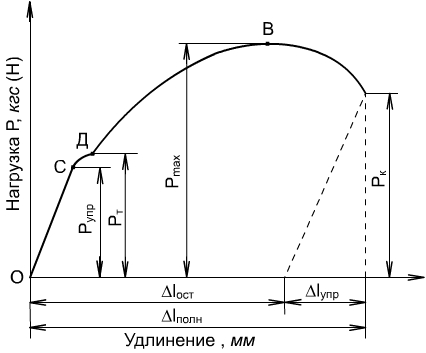

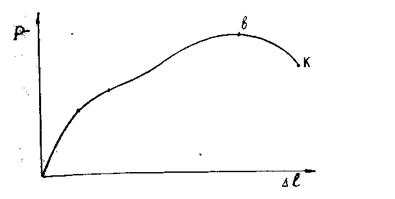

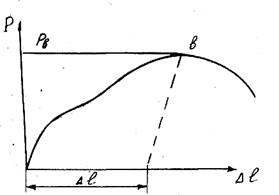

При помощи разрывной машины подвергают эти образцы растяжению медленно возрастающей нагрузкой вплоть до разрыва. Испытания выполняют на машинах механического или гидравлического действия. Машины снабжены устройством, позволяющим автоматически фиксировать на диаграмме растяжения величины приложенной нагрузки и изменение длины образца в увеличенном масштабе. Типичный вид такой диаграммы приведен на рис. 7.2.

Рисунок 7.2. Исходная машинная диаграмма. Характеристики, определяемые по диаграмме растяжения.

Из этой диаграммы видно, что в начале растяжения зависимость между удлинением и нагрузкой выражается прямой линией (участок ОА). Это значит, что увеличение нагрузки вызывает пропорциональное увеличение удлинения, т.е. увеличивая нагрузку, например, в два раза, мы получаем увеличение удлинения в два раза. Увеличив нагрузку в три раза, получаем увеличение удлинения также в три раза и т.д. Эта зависимость была впервые установлена ученым Гуком и носит название закона Гука. Закон этот гласит: до некоторого предела изменение нагрузки на образец вызывает пропорциональное изменение длины образца.

Диаграммы растяжения представлены на рис. 7.2. По оси абсцисс откладывают абсолютное удлинение образца ∆ℓ, а по оси ординат – силу сопротивления материала Р.

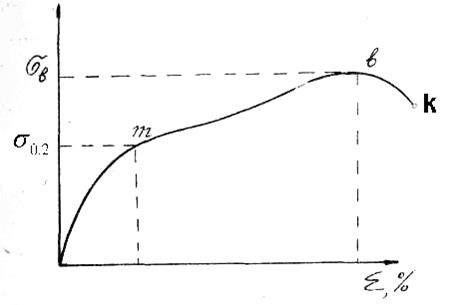

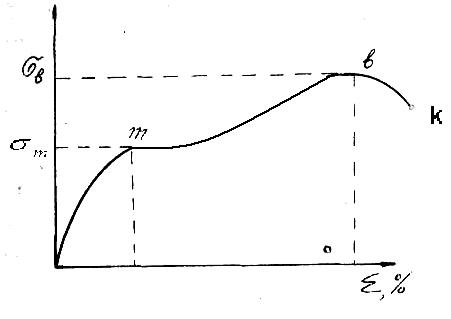

Часто диаграмму растяжения строят в других координатах: по оси абсцисс откладывают относительную деформацию  а по оси ординат- напряжение

а по оси ординат- напряжение  (см. рис. 7.3), где ℓ 0 - начальная длина образца; F0 - начальная площадь поперечного сечения образца. Диаграммы, построенные в системе координат P-∆ℓ , называют исходными, а диаграммы, построенные в координатах G-e - условными диаграммами растяжения.

(см. рис. 7.3), где ℓ 0 - начальная длина образца; F0 - начальная площадь поперечного сечения образца. Диаграммы, построенные в системе координат P-∆ℓ , называют исходными, а диаграммы, построенные в координатах G-e - условными диаграммами растяжения.

Диаграмму растяжения можно построить в координатах: по оси абсцисс откладывают истинную деформацию  , а по оси ординат- истинное напряжение S =

, а по оси ординат- истинное напряжение S =  (см. рис. 7.4), где

(см. рис. 7.4), где  i - удлинение образца в данный момент, Fi - площадь поперечного сечения в данный момент. Такие диаграммы называются истинными диаграммами.

i - удлинение образца в данный момент, Fi - площадь поперечного сечения в данный момент. Такие диаграммы называются истинными диаграммами.

Форма диаграмм растяжения зависит от свойств испытуемого материала.

Рисунок 7.3 Условная диаграмма растяжения

Рисунок 7.4. Истинная диаграмма растяжения

Рисунок 7.5. Диаграмма растяжения для низкоуглеродистых отожженных легированных сталей и цветных металлов (с площадкой текучести)

На рис. 7.5 представлена диаграмма, на которой имеется горизонтальная площадка, соответствующая текучести материала, т.е. продолжению деформации при неизменном сопротивлении материала. Это характерно для низкоуглеродистых, отожженных легированных сталей и цветных металлов. Большинство металлов, в частности, средне- и высокоуглеродистые стали, не обнаруживают такого горизонтального участка на диаграмме растяжения (см. рис. 7.6).

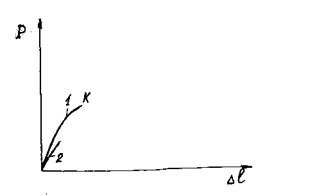

Хрупкие сплавы имеют диаграмму растяжения, представленную на рис. 7.7.

Чаще встречаются диаграммы для сплавов имеющие вид, обозначенный на рис. 7.6.

Для конструкционных материалов важно знать не нагрузку, вызывающую тот или иной характер деформации, а напряжение, определяемое по условной диаграмме растяжения (σ - ε) или рассчитанное по исходной диаграмме по формуле

(7.1.)

(7.1.)

Рассчитываются по формуле (7.2) либо фиксируются по условной диаграмме следующие характеристики прочности материала:

- предел пропорциональности металла - напряжение, соответствующее началу отклонения от линейной пропорциональной зависимости между напряжением и деформацией. Принято считать за предел пропорциональности такое напряжение, при котором отклонение от линейной зависимости между нагрузкой и удлинением достигает такого значения, при котором тангенс угла наклона, образованного касательной к точке Pпц на кривой, увеличивается на 50 % своего значения на линейном упругом участке.

- предел пропорциональности металла - напряжение, соответствующее началу отклонения от линейной пропорциональной зависимости между напряжением и деформацией. Принято считать за предел пропорциональности такое напряжение, при котором отклонение от линейной зависимости между нагрузкой и удлинением достигает такого значения, при котором тангенс угла наклона, образованного касательной к точке Pпц на кривой, увеличивается на 50 % своего значения на линейном упругом участке.

В качестве характеристики прочности конструкционного материала предел пропорциональности используют редко. На этом участке проходит упругая деформация и действует закон Гука:

s = E · e, (7.2.)

где Е - модуль нормальной упругости, модуль Юнга;

ε - относительная деформация, МПа.

Предел упругости, это условное напряжение, при котором остаточная деформация достигает некоторой малой величины 0,01; 0,05 и т.д., т.е. появляются первые признаки макропластической деформации.

Для материалов, имеющих на диаграмме растяжения площадку текучести (см. рис. 7.5) , определяют физический предел текучести, как наименьшее напряжение при котором образец деформируется без заметного увеличения растягивающей нагрузки, физический предел текучести обозначается σT.

Для большинства конструкционных материалов, не имеющих на диаграмме растяжения площадки текучести, определяется условный предел текучести как напряжение, при котором остаточное удлинение достигает 0,2 % первоначальной длины образца (  0). Условный предел текучести обозначается σ0.2, МПа;

0). Условный предел текучести обозначается σ0.2, МПа;

σ0.2 =  (7.3.)

(7.3.)

Временное сопротивление (предел прочности) материала - напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрушению образца. Физический смысл σв - сопротивление максимальной равномерной деформации.

При диаграмме растяжения, приведенной на рис. 7.2, 7.4 мы можем определить истинный предел прочности, МПа:

Sв =  , (7.4.)

, (7.4.)

где PВ - физический смысл; Sb- сопротивленние максимальной равномерной деформации.

Истинное сопротивление отрыву, МПа:

, (7.5.)

, (7.5.)

где Fк - конечная площадь поперечного сечения образца в месте шейки.

В случае разрыва хрупких сплавов вид диаграмм растяжения приведен на рис. 7.7 (кривые 1 или 2). В случае диаграммы, отвечающей 1-й кривой, мы можем определить четыре характеристики прочности: σпц ; σ0.05 ; σ0.2; ; σв.

Истинный предел прочности в этом случае - более строгая характеристика.

Физический смысл σв в данном случае - это характеристика предельной прочности.

При ходе диаграммы по 2-й кривой мы не можем определить ни σпц ни σ0.05 , ни σ0.2. Определяем только предел прочности:

Рисунок 7.6. Диаграмма растяжения для средне- и высоко-углеродистой стали (без площадки текучести)

Рисунок 7.7. Диаграммы растяжения для хрупкого сплава

Физический смысл его - это хрупкая прочность, это сопротивление хрупкому разрушению.

Пластические свойства материала оцениваются двумя характеристиками:

1) - относительное удлинение после разрыва - отношение, выраженное в процентах, приращения расчетной длины образца ∆  , остающееся после разрыва, к его начальной расчетной длине

, остающееся после разрыва, к его начальной расчетной длине  о;

о;

2) - относительное сужение - отношение, выраженное в процентах наибольшего уменьшения площади поперечного сечения, образующегося в месте разрыва ( ∆F ) к начальной площади поперечного речения образца (F0 ).

Расчет облегчен, если разрыв образца произошел посередине расчетной длины образца. Если же разрыв осуществился вблизи головки, расчет относительного удлинения иной.

Как известно, распределение удлинения по расчетной длине образца в процесса растяжения неравномерно. До максимальной нагрузки удлинение развивается равномерно по всей длине образца, а затем начинается местная деформация на участках, где образуется шейка, а также на участках, прилегающих к шейке. Как показано на рисунке 3.8 в случае разрыва образца вблизи головки суммарное удлинение будет меньшим (площади 1+2+3) , чем при разрыве образца в середине длины (площади 2+3+4).

Во 2-м образце участок I, расположенный далеко от шейки образца, не участвует в развитии местной деформации, площадь его меньше площади участка 4 в первом образце. Таким образом, величина относительного удлинения будет больше в образце, где разрыв произошел посередине расчетной длины, и чем дальше от середины расположено место разрыва, том меньше будет относительное удлинение.

В практике для устранения влияния места разрушения на величину относительного удлинения, место разрыва всегда относят к середине расчетной длины образца и распределяют измеряемое удлинение симметрично по обе стороны от шейки.

На рисунке 7.8. приведен метод подсчета удлинений в случае разрыва образца вблизи головки.

Рис.7.8. Распределение деформации в образце при растяжении

Допустим, что расчетная длина образца равна II участкам по 10мм каждый, ℓ0 = 110мм, разрыв произошел на 3-м участке. Половинки образца плотно складывают по месту разрыва и измеряют длину шейки 3 и прилегающей к ней участков 1,2 и 4,5, получивших наибольшее удлинение. Обозначим длину этих пяти участков ℓ' , число составляющих участков (II -5 = 6) распределяют равномерно относительно места разрыва.

Для этого измеряют длину трех участков 6, 7, 8 - ℓ" , не испытавших тормозящего действия головок, и полученную длину ℓ" удваивают, перенося, таким образом, участки 9, 10, 11 в левую часть образца и считая их удлинение равным удлинению участков 6, 7 и 8. Тогда длина участков II образца после разрыва:

ℓк = ℓ' + 2ℓ" (7.6.)

Таким образом, относительное удлинение в значительной степени является величиной условной.

Менее условной характеристикой, которая определяет способность металла деформироваться, является относительное сужение ψ .

7.3. Порядок проведения испытания

Группа делится на восемь бригад, каждая бригада получает I образец

7.1. Измерить начальную длину ℓ0 и начальный диаметр образца D0.

7.2. Привести испытание на растяжение и зафиксировать максимальную нагрузку Pb, выдержанную образцом без разрушения. Получить исходную машинную диаграмму растяжения образца в координатах Р-∆ℓ

7.3. Измерить длину образца ℓ-∆ℓ K после растяжения и диаметр образца в месте формирования шейки DK.

7.4. По диаграмме определить масштаб записи по оcи абсцисс –

М1 = ∆ℓ - число делений по оси абсцисс.

Рисунок 7.9.Определение масштабов записи по осям диаграммы.

М2 = Pв - число делений по ординате

7.5. Определить по диаграмме P0,.2или Pm (если есть площадка текучести) и умножить на масштаб

P0,.2 · М2 (7.7.)

7.6. рассчитать предел текучести, МПа:

σ0.2 =  (7.8.)

(7.8.)

7.7. Рассчитать условный предел прочности, МПа:

σв =  (7.9.)

(7.9.)

7.8. Рассчитать относительное удлинение с переносом места разрыва к середине образца и относительное сужение:

;

;  (7.9.)

(7.9.)

7.9. Все замеры и полученные данные занести в таблицы. 7.1 и 7.2.

Таблица 7.1. Результаты замера образцов

| Размеры образцов | ℓ0, мм | ℓк, мм | Fо, мм | Fк, мм |

Таблица 7.2. Результаты расчета исходной диаграммы растяжения

| ∆ℓ, мм | ε, % | Ψ, % | P0.2, кгс | Pb, кгс | σ0.2, МПа | σв, МПа |

7. 4. Требования к отчету

В отчете должны быть представлены исходные диаграммы растяжения (схемы), приведены результаты расчетов, сведены в таблицы. Каждая бригада сохраняет диаграмму растяжения.

Диаграммы растяжения и результаты должны быть сопоставлены. Проанализировать влияние места разрыва образца на величину относительного удлинения.

7.5. Контрольные вопросы:

1. Какие виды диаграмм растяжения вы знаете?

2. Что такое предел пропорциональности и как он определяется?

3. Что такое предел упругости сплава и как он определяется?

4. Что такое предел текучести сплава и как он определяется?

5. Чем отличается физический «предел текучести от условного?

6. Что такое предел прочности условный, истинный, как они определяются?

7. Что такое сопротивление отрыву?

8. Каковы единицы измерения напряжения?

9. Что такое исходная, условная и истинная диаграмма растяжения?

I0.Что такое относительные сужение и удлинение, единицы их измерения?

11.Что такое истинное удлинение, как оно подсчитывается?

12.Физические смысл пределов прочности в случае растяжения хрупкого об разца сплава, и абсолютно хрупкого?

13.Какую зависимость выражает кривая на отдельных первичных диаграмм?

14.В чем смысл закона Гука?

15.Какая точка кривой растяжения соответствует началу образования шейки в образце?

16.Какая из двух нагрузок больше - нагрузка текучести или нагрузка, при которой начинает образовываться шейка в образце?

17.Допустима ли остановка в нагружении образца или разгрузка машины после того, как был превзойден предел текучести?

Дата добавления: 2015-02-25; просмотров: 3021;