Лекция 11. Компоновочные схемы автоматизированных производственных систем

Компоновка автоматизированных систем определяется ТП, конструктивно-технологическими особенностями, заданным объемом выпуска изделий, конкретными условиями производства и характеризуется структурой технических средств и схемой их расположения.

Структура технических средств — качественный и количественный состав основного и вспомогательного оборудования — зависит от характера производственного процесса и объема выпуска изделий. Например, форма специализации производственной системы определяет однотипность и взаимозаменяемость технологического оборудования; наличие межоперационных заделов вызывает необходимость включения в АПС магазинов-накопителей; межоперационная передача деталей в процессе обработки требует единой транспортной системы, а работа по принципу склад — станок — склад — локальных транспортных систем. Необходимость межоперационного контроля требует организации контрольных постов (ячеек), а применение автоматизированных средств контроля в процессе обработки деталей в составе оборудования приводит к отсутствию контрольных ячеек внутри АПС. От принятой системы управления и степени ее автоматизации зависит включение в компоновку управляющих устройств (диспетчерских пультов, систем ЧПУ, средств сбора и передачи информации, ЭВМ различного уровня).

Основные факторы, влияющие на состав элементов компоновки, т. е. на структуру технических средств:

• форма специализации участка, цеха;

• тип оборудования;

• особенности транспортно-накопительной и складской системы (наличие межоперационных заделов, работа по принципу склад-рабочее место, автоматизация межоперационной передачи изделий);

• особенности системы инструментного обеспечения (жесткое оснащение станка, комплектование магазина на складе);

• особенности системы контроля (виды контроля, применяемые средства);

• особенности системы уборки стружки (механизированно-ручная, автоматизированная);

• тип и принципы системы управления (локальное управление компонентами системы, групповое управление оборудованием, комплексно автоматизированное управление).

Схемы расположения элементов АПС также зависят от характера производственного процесса и конкретных производственных условий (наличия производственных площадей, размещения АПС в цехе, расположения коммуникаций).

При определении структуры технических средств должен реализо-вываться системный подход к анализу и синтезу АПС как сложных технических систем (СТС). Системный анализ включает:

• классификацию АПС по признаку сложности;

• формулирование (выделение) системных свойств АПС;

• введение понятий структур АПС как способов организации внутрисистемных связей;

• формирование критериев эффективности функционирования АПС.

Результаты анализа совместно с соответствующими базами данных используют для последующего структурного синтеза автоматизированных систем. В базах данных хранится информация о классификации объектов производства, групповых ТП, конструктивно-технологических параметрах оборудования, компоновочных решениях АПС и т. д. Эффективность работы с базами данных при принятии решений напрямую зависит от степени использования информационных технологий как при системном анализе, так и при системном синтезе структур АПС.

Синтез конкретной структуры предполагает ее выделение из множества возможных вариантов с использованием критериев эффективности функционирования АПС, сформированных на стадии системного анализа. Для оценки результатов синтеза структуры проводится математическое моделирование работы спроектированной АПС с последующим анализом результатов моделирования.

Ввиду сложности решаемых задач и большого объема перерабатываемой информации при анализе и синтезе структур АПС целесообразно использовать методы поискового конструирования, обеспечивающие выбор структуры автоматизированной системы по заданным критериям (прямая задача) и определение области ее рационального применения по известным параметрам (обратная задача).

В зависимости от принятого разделения производственного процесса различают АПС с предметной (в том числе предметно-замкнутой) и с технологической формами специализации. В предметно-замкнутых системах полностью или частично изготовляют одно или группу изделий, в системах с технологической специализацией выполняют отдельные виды работ для широкой номенклатуры изделий.

На предметно-замкнутых участках выделяют зоны оборудования с ЧПУ и зоны оборудования с ручным управлением. Различают также зоны предварительной, основной и окончательной обработки.

В зонах предварительной и окончательной обработки применяют в основном оборудование с ручным управлением.

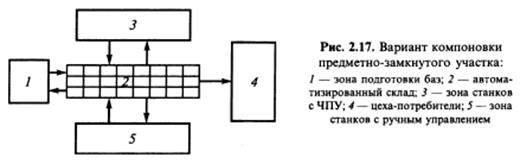

На рис. 2.17 представлен вариант компоновки предметно-замкнутого участка, где зоны обработки деталей на станках с ЧПУ и ручным управлением разделены автоматизированным складом. Внутри зон может быть предусмотрена межоперационная передача деталей. Аналогичную компоновку могут иметь участки с технологической формой специализации, где в зонах 3 и 5 выполняются определенные виды работ вд однотипном оборудовании для различных изделий.

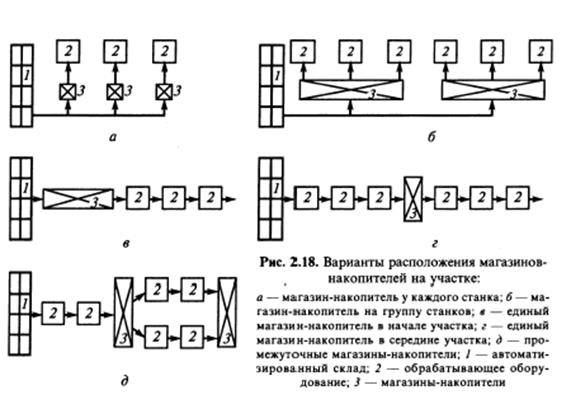

На предметно-замкнутых участках в связи с различным временем Тт по операциям появляется необходимость создания межоперационных заделов и, следовательно, размещения магазинов-накопителей внутри производственной системы. Варианты расположения магазинов-накопителей на участке представлены на рис. 2.18.

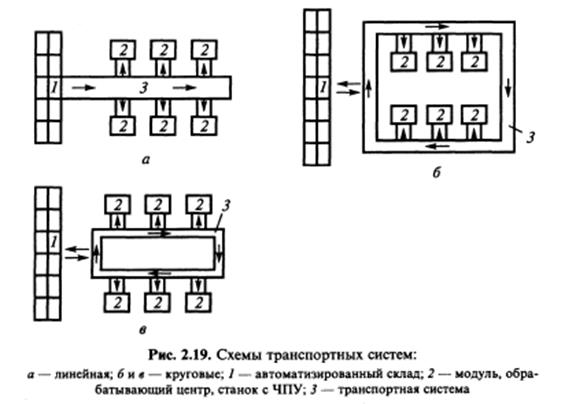

Транспортная система может быть локальной и единой для всего подразделения. По расположению различают линейные и круговые транспортные системы (рис. 2.19). Расположение оборудования внутри зон обработки такое же, как и в обычных подразделениях: последовательное, параллельное, смешанное.

При применении приспособлений-спутников в компоновке участка необходимо предусмотреть погрузочно-разгрузочные позиции или станции для установки и съема деталей и приспособлений. Расположение этих позиций или станций на участке зависит от принятой системы обеспечения обрабатывающего оборудования деталями в приспособлениях-спутниках и соотношения времени обработки деталей на станке и времени установки-снятия детали.

Дата добавления: 2015-02-23; просмотров: 2985;