Размерная настройка инструмента

Настройку режущего инструмента в условиях АП можно производить вне станка по методу полной и неполной взаимозаменяемости и на станке с использованием станочных средств контроля. Для настройки режущего инструмента вне станка применяют специальные многокоординатные оптические приспособления, и хотя время настройки является совмещенным, затем, как правило, требуется дополнительная настройка по результатам пробного прохода (метод неполной взаимозаменяемости). Кроме того, настройка вне станка не может устранить погрешности, возникшие в результате многократного использования одного и того же инструмента, она требует специального оборудования и производственных площадей для его установки.

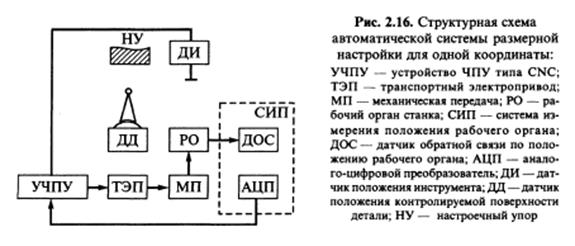

Более предпочтителен в условиях АП метод настройки по результатам измерения деталей на станке, что характерно для обработки корпусных деталей, и режущих кромок самого инструмента. Эффективным решением является оснащение станков автоматическими системами комбинированной настройки по результатам измерения детали и инструмента (рис. 2.16.), разработанными в Уральском политехническом университете.

При обработке заготовок на автоматизированном оборудовании необходимо обеспечить стабильность размеров обрабатываемых поверхностей. Это можно сделать за счет компенсации влияния размерного износа путем автоматического введения подналадочных импульсов при обработке для перемещения инструмента к детали, т. е. в «плюс», или от детали, т. е. в «минус». Величина перемещений и их частота зависят от износа инструмента, определяемого условиями обработки, материалом инструмента и детали, геометрией и стойкостью инструмента. Для осуществления поднастройки используют результаты измерения как детали, так и инструмента на станке. Текущее значение вылета инструмента сравнивают с заданным по программе. Величину рассогласования используют для коррекции управляющей программы. Аналогично используют результаты измерения текущих размеров деталей.

Дата добавления: 2015-02-23; просмотров: 2231;