Лабораторная работа №1

1. Ознакомиться с объектом измерения и измерительными приборами на рабочем месте. Установить предельные размеры согласно чертежу, записать их в табл.1 и представить схемы расположения полей допусков. Выбрать для контроля соответствующие универсальные измерительные средства и указать их метрологические характеристики.

2. Краткие сведения об универсальные измерительных средствах и работе с ними.

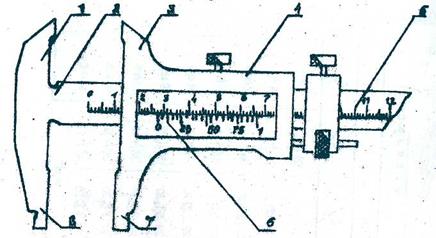

Штангенциркуль – предназначен для измерения линейных размеров, внешних и внутренних диаметров.

Штангенциркуль (рис.2) состоит из штанги 2, выполненной из одного с неподвижными губками 1 и 8, рамки 4 с подвижными губками 3 и 7 – используется для измерений наружных и внутренних линейных размеров. На штанге нанесена основная миллиметровая шкала 5 с делениями, а на скосе рамки - дополнительная шкала 6 (нониус).

Рис.2. Конструкция штангенциркуля.

Отсчетное приспособление а виде дополнительной шкалы - нониуса позволяет определять дробные доли деления основной шкалы. При сведанных губках нулевой штрих шкалы нониуса также совпадает со штрихом основной шкалы, определяющим длину шкалы нониуса.

При измерении шкала нониуса, как правило, смещается относительно основной шкалы. Если нулевой штрих нониуса располагается между штрихами основной шкалы, то следующие за ними штрихи нониуса также занимают промежуточные положения между штрихами основной шкалы. В этом случае отсчёт измеряемой величины А по шкале с нониусом складывается из отсчета полных значений N по основной шкале и отсчета дробной части делений по шкале нониуса, т.е.

А = N + КС

где К - порядковый номер штриха нониуса, совпадавший со штрихом основной шкалы;

С - цена деления нониуса.

Например, при С = 0,1 мм нулевой штрих нониуса находится между двадцатым и двадцать первой штрихом основной шкалы, совпадает пятый штрих нониусе, отсчет будет составлять 20 + 0,1х5 = 20,5 мм.

Штангенциркули выпускаются с ценой деления 0,1; 0,05; 0,02 мм.

С помощью выбранного штангенциркуля произвести 6 измерений контролируемого параметра в разных сечениях и направлениях, в соответствии с рис.3.

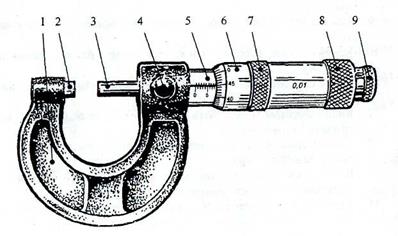

Микрометр –предназначен для измерения внешних диаметров.

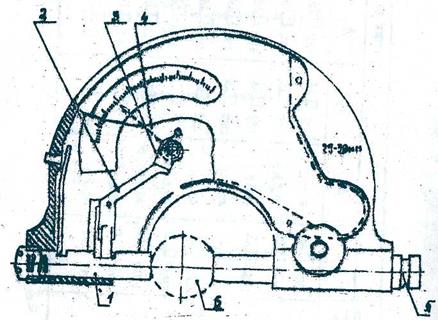

Рис.4. Микрометр

Основанием микрометра является скоба 1, а передаточным механизмом служит винтовая пара, состоящая из микрометрического винта 3 и микрометрической гайки, расположенной в стебле 5. В скобу 1 запрессована пятка 2 и стебель 5. Измеряемая деталь охватывается измерительными поверхностями микровинта и пятки. Барабан 6 присоединен к микровинту установочным колпачком 8. Вращение барабана осуществляется трещоткой 9 для создания постоянного калибровочного усилия, которое для микровинта равно F = 7 ± 2Н. Превышение измерительного усилия ограничивается трещоткой. Закрепляют микровинт в требуемом положении стопорным винтом 4. Накатной выступ 7 служит для удобства работы с микрометром.

Отсчетное устройство микрометра состоит из двух шкал:

- продольной и

- круговой.

Продольная (грубого отсчета) шкала имеет два ряда штрихов, расположенных по обе стороны горизонтальной линии и сдвинутых один относительно другого на 0,5 мм. Оба ряда штрихов образуют одну продольную шкалу с ценой деления 0,5 мм, равной шагу микровинта.

Круговая (точного отсчета) шкала имеет 50 делений (при шаге винта S - 0,5), нанесенных на торце барабана.

По продольной шкале отсчитывают число целых миллиметров и 0,5 мм, по круговой - десятые и сотые доли миллиметра. Третий десятичный шаг отсчитывают приближенно, интерполируя цену деления шкалы барабана с точностью до десятых долей деления (микрометров). Цена деления шкалы барабана равна отношению шага S к числу делений n на торце барабана

Результат получают суммированием отсчетов по шкале стебля и отсчета по шкале барабана.

Например, на рис.4 полный отсчет показания микрометра

Lm = LCT + Lб = 8,45 мм.

Перед началом измерений с помощью концевых мер необходимо произвести установку (проверку) нуля (начала шкалы) микрометра.

В соответствии с выводами лабораторной работы №1 (для своего варианта) произвести измерения соответствующих параметров (внешних диаметров) детали в трех равноотстоящих сечениях и в двух взаимно перпендикулярных направлениях (рис.3). Результаты занести в 7-12 столбцы таблицы 1.

Рычажная скоба – предназначена для измерения внешних диаметров.

Рычажная скоба (рис.5) относится к группе измерительных инструментов с рычажно-зубчатой передачей, При измерении чувствительная пята I, перемещаясь, действует на рычаг 2 и зубчатым сeктором 3 вызывает поворот колеса и стрелки 4, укрепленной неподвижно на его оси.

Рис.5. Скоба рычажная

Цена деления рычажной скобы – 0,002 мм. Размер контролируемой детали определяют относительным методом. Для этого размер детали необходимо предварительно измерить штангенциркулем и полученный размер принять за номинальный. По номинальному размеру набирается блок плоскопараллельных концевых мер длины. По собранному блоку настраивается скоба на определенный (номинальный) размер. Для чего блок помещается между измерительной пятой 1 и винтом настройки 5 и, вращая винт настройки 5 в сторону уменьшения расстояния между измерительной пятой и винтом настройки, добиваются, чтобы стрелка скобы показывало нуль. Удерживая стрелку на нуле, с помощью зажима 7, фиксируют винт настройки в установленном положении.

После настройки блок концевых мер убирается и на его место помещается измеряемая деталь 6 и производятся измерения отклонений фактических размеров детали от номинального ΔХизмi в трех равноотстоящих сечениях и в двух взаимно перпендикулярных направлениях (рис.3).

Затем рассчитываются фактические размеры детали (внешние диаметры) по каждому направлению по формуле

dизмi = Хном + ΔХизмi

и заносятся в таблицу 1.

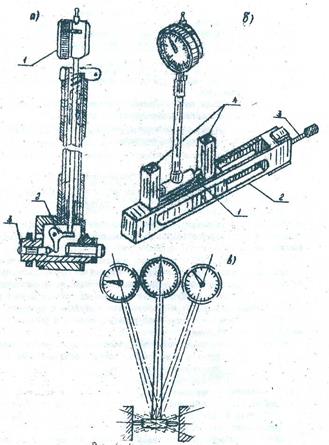

Нутромер индикаторный –предназначен для измерения внутренних диаметров.

Нутромер индикаторный (рис.6,а) имеет рычажную передачу 2, которая служит для передачи перемещения измерительного штифта 3 к индикатору 1. Перед выполнением измерений нутромер индикаторный должен быть настроен на номинальный размер подобно рычажной скобе. Для этого с помощью плоскопараллельных концевых мер набирается размер, равный номинальному. Блок помещается в станину струбцины 2 между боковиками 4 и зажимается винтом 3 (рис.6,б). В этом случае расстояние между боковиками равно номинальному. После этого производится настройка нутромера на заданный (номинальный) размер. Сначала по номинальному размеру (внутреннему диаметру) подбирается сменный штифт необходимой длины и вкручивается в установочное отверстие штанги нутромера.

Рис.6. Нутромер индикаторный

Длина штифта подбирается такой, чтобы ее значение по номиналу было немного больше номинального диаметра измеряемого отверстия. Номинальные значения регулировочных штифтов изменяются через 2 мм. Затем проверяют правильность выбора регулировочного штифта. Для чего измерительную часть нутромера вводят в измеряемое отверстие или помещают между боковиками подготовленной струбцины, предварительно при этом немного наклонив штангу нутромера. При правильном подборе штифта во время введения штанги нутромера в отверстие его измерительный щуп входит внутрь штанги, что приводит к вращению стрелки часового индикатора 1 (рис.6,в). Причем, стрелка должна иметь возможность перемещаться как в сторону (+), так и в сторону (-) по шкале часового индикатора. Затем штангу нутромера помещают между боковиками струбцины, удерживая ее перпендикулярно корпусу струбцины (рис.6,б), и поворотом шкалы нутромера за внешний ободок устанавливают стрелку индикатора на нуль. Для контроля правильности установки нуля нутромер покачивается относительно перпендикулярного положения в обе стороны (рис.6,в). Нулевое показание должно быть только в перпендикулярном положении штанги нутромера относительно корпуса струбцины.

После настройки индикаторного нутромера его штанга вводится в измеряемое отверстие и производятся измерения отклонений фактических размеров детали (внутренних диаметров) от номинального ΔХизмi в трех равноотстоящих сечениях и в двух взаимно перпендикулярных направлениях, удерживая штангу нутромера параллельно оси отверстия.

Затем рассчитываются фактические размеры детали (внутренние диаметры) по каждому направлению по формуле

Dизмi = Хном + ΔХизмi

и заносятся в таблицу 1.

3. Полученные при измерениях действительны размеры сопоставляются с заданными предельными размерами проверяемой детали по чертежу и делается вывод о ее годности. Обработка и форма представления результатов измерений производится в соответствии с указаниями ГОСТ 8,011-72.

Лабораторная работа №1

Тема: Изучение базовых понятий программирования и технологии создания программ. Программирование ветвящихся алгоритмов.

Цель работы:

1. Изучение среды разработки программ Visual C++ 6.0

2. Освоение построения алгоритмов линейной структуры и простейшего диалогового интерфейса.

3. Изучение логических операторов и операторов отношения, а также оператора выбора.

4. Получение навыков построения ветвящихся алгоритмов.

Дата добавления: 2015-02-23; просмотров: 1324;