Краткие теоретические сведения. Отжиг – это термическая обработка, цель которой получить структуру металла в равновесном состоянии

Отжиг – это термическая обработка, цель которой получить структуру металла в равновесном состоянии. Различают:

- отжиг 1-го рода;

- отжиг 2-го рода.

Отжиг 1-го рода. Отжиг 1-го рода частично или полностью устраняет отклонения от равновесного состояния, возникшие при предыдущей обработке, причем, его проведение не обусловлено фазовыми превращениями.

В зависимости от того, какие отклонения от равновесного состояния устраняются, различают следующие разновидности отжига 1-го рода:

- гомогенизационный отжиг;

- рекристаллизационный и дорекристаллизационный отжиги;

- отжиг, уменьшающий напряжения.

Основные параметры отжига 1-го рода: температура нагрева и время выдержки. Скорости нагревания и охлаждения имеют подчиненное значение.

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной ликвации(неоднородности химического состава, возникающей в процессе кристаллизации сплавов). Обычно гомогенизационный отжиг проводят при температурах выше (0,90—0,95)Тпл., но ниже точки солидуса сплава. Время выдержки: 8 – 12 час.

Гомогенизационному отжигу подвергаютлегированные стали; углеродистые стали такому виду отжига обычно не подвергают, так как в них при нагреве под горячую обработку давлением, из-за быстрой диффузии углерода в аустените, дендритная ликвация успевает исчезнуть.

Рекристаллизационный отжиг – это термическая обработка деформированного металла или сплава, при которой главным процессом является рекристаллизация. Дорекристаллизационный отжиг – это термическая обработка деформированного металла или сплава, при которой главным процессом является возврат. При рекристаллизационном отжиге изделия нагревают до температуры выше tрек.; при дорекристаллизационном отжиге – выше tвозвр..

Рассмотрим подробнее процессы, происходящие в металлах при данных видах отжига.

Как уже отмечалось ранее, холодная пластическая деформация вызывает в металлах и сплавах образование текстуры деформации и наклеп, связанный с резким увеличением дефектов кристаллического строения.Это приводит металл в состояние с повышенной свободной энергией. В связи с этим, состояние деформированного металла термодинамически не устойчиво. При нагреве наклепанного металла в нем протекают процессы возврата и рекристаллизации, изменяющие его свойства обратно тому, как они изменялись при холодной пластической деформации: показатели сопротивления деформированию (пределы прочности и текучести, твердость) уменьшаются, а показатели пластичности (относительное удлинение и сужение) возрастают.

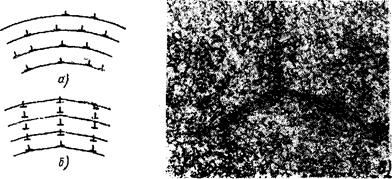

Процессы возврата (отдых и полигонизация) протекают при нагреве до сравнительно низких температур (ниже 0,2-0,3 Тпл). На первой стадии возврата – отдыхе, происходит уменьшение концентрации точечных дефектов (вакансий и межузельных атомов) и перераспределение дислокаций без образования новых субзерен. На второй стадии возврата – полигонизации, происходит дробление (фрагментация) деформированных кристаллов на субзерна (полигоны) с границами, представляющими собой дислокационные стенки (рис. 16.1).

| Рисунок 16.1 – Схема формирования (а, б) и общий вид (в) дробления деформированных кристаллов на полигоны |

| в) |

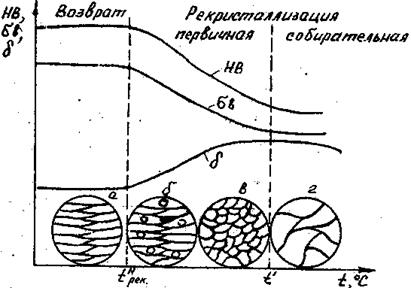

При прохождении процессов возврата еще не наблюдается заметных изменений структуры металла, видимой в световом микроскопе, по сравнению с деформированным состоянием. При этом механические свойства (НВ, σв, δ) остаются без изменений или изменяются незначительно (рис. 16.2).

Однако, начиная с определенной температуры (tнрек)при нагреве холоднодеформированного металла в его структуре наблюдается образование новых равноосных, мелких зерен (рис. 16.2). Процесс образования и роста новых округлых равноосных зерен вместо волокнистой структуры называют первичной рекристаллизацией. Следует отметить, что новые равноосные зерна отличаются от старых более совершенным внутренним строением и резко пониженной плотностью дислокаций. Образование таких зерен приводит к снижению твердости и прочности металла и повышению пластичности (рис. 16.2). Движущей силой процесса первичной рекристаллизации является разница свободных энергий деформированного материала и материала в равновесном состоянии. Установлено, что температура начала рекристаллизации (tнрек) для чистых металлов составляет примерно 0,4 Тпл,, а для сплавов – (0,7-0,75) Тпл.. Таким образом, наличие примесей является важным фактором, определяющим температуру рекристаллизации.

Рисунок 16.2 – Влияние температуры нагрева на механические свойства и структуру холоднодеформированного металла. Схема строения зерен в процессе возврата (а), при первичной (б, в) и собирательной (г) рекристаллизации

При дальнейшем повышении температуры наблюдается рост одних рекристаллизованных зерен за счет других (рис. 16.2). Такой процесс называется собирательной рекристаллизацией. Он происходит за счет снижения поверхностной энергии, т. к. рост зерен приводит к уменьшению площади границ. При этом структура и свойства металла приближаются к состоянию, характерному для недеформированного состояния. Такая термическая обработка получила название рекристаллизационного отжига.

Таким образом, холодная пластическая деформация вызывает в металлах и сплавах текстуру деформации и наклеп, связанный с резким увеличением дефектов кристаллического строения.Рекристаллизационный отжиг частично или полностью устраняют данные дефекты.

Температура рекристаллизации имеет большое значение при выборе температуры деформации металлов и сплавов. В зависимости от соотношения температуры проведения деформации и температуры рекристаллизации металла различают холодную и горячую деформации.

Холодной называют такую деформацию, которую проводят при температурах ниже температуры рекристаллизации. Следовательно, холодная деформация сопровождается упрочнением (наклепом) металла.

Горячей называют такую деформацию, которую проводят при температуре выше температуры рекристаллизации. В этом случае образовавшийся наклеп устраняется процессом рекристаллизации и упрочнение (наклеп) металла не наблюдается.

Отжиг, уменьшающий напряжения – это термическая обработка, при которой главным процессом является полная или частичная релаксация зональных остаточных напряжений, возникающих от предыдущих обработок: литье, сварка и т. д.

Остаточные напряжения при отжиге уменьшаются двумя путями:

1. Нагревают изделие для уменьшения σт металла. В этом случае остаточные напряжения становятся выше предела текучести σт металла; он пластически деформируется, снижая остаточные напряжения. Затем изделие охлаждают. Предел текучести σт металла повышается, а остаточные напряжения остаются на низком уровне.

2. Используют временные перегрузки изделия. В результате ползучести при напряжениях, меньших σт, остаточные напряжения уменьшаются.

Отжиг 2-го рода. Отжиг 2-го рода основан на использовании диффузионных (нормальных) фазовых превращений при охлаждении металлов и сплавов.

Принципиальную возможность применения к сплаву отжига 2-го рода можно установить по диаграмме состояния. Практически целесообразность отжига 2-го рода определяется тем, насколько сильно структурные изменения влияют на свойства металла или сплава.

Основные параметры отжига 2-го рода являются: температура нагрева, время выдержки при этой температуре и скорость охлаждения.

Различают следующие основные разновидности отжига 2-го рода сталей:

- полный;

- неполный;

- сфероидизирующий;

- нормализационный отжиг (нормализация);

- изотермический.

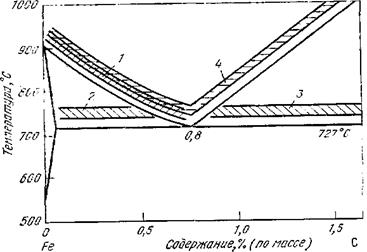

Полный отжиг: нагрев доэвтектоидной стали на 20-40 °С выше Ас3 и эвтектоидной стали на 20-40 °С выше Ас1 (рис. 16.3) + выдержка + охлаждение с печью. Обеспечивает получение равновесной структуры (перлит + феррит или перлит), отвечающей максимальной пластичности и низкой твердости.

Неполный отжиг: нагрев доэвтектоидной стали выше Ас1, но ниже Ас3 (рис. 16.3) + выдержка + охлаждение с печью. Обеспечивает только частичную перекристаллизацию стали вследствие превращения перлита в аустенит при вышеуказанном нагреве. Используется в основном для улучшения обрабатываемости стали резанием.

Сфероидизирующий отжиг: нагрев заэвтектоидной стали выше Ас1, но ниже Асm (рис. 16.3) + выдержка + охлаждение с печью. Приводит к разрушению и сфероидизации цементитной сетки по границам зерен в заэвтектоидной стали и снижению ее твердости.

| Рисунок 16.3 – Температура нагрева стали при отжигах 2-го рода: 1 – полный отжиг; 2 – неполный отжиг; 3 – сфероидизирующий отжиг; 4 – нормализационный отжиг (нормализация) |

Нормализационный отжиг (нормализация): нагрев доэвтектоидной стали на 30-50 °С выше Ас3, эвтектоидной стали выше Ас1, заэвтектоидной стали – выше Асm (рис. 16.3) + выдержка + охлаждение на воздухе. После нормализационного отжига сталь имеет структуру сорбит (см. атлас микроструктур); твердость стали с такой структурой несколько выше, чем со структурой перлит.

Изотермический отжиг проводят при изотермической выдержке стали до полного распада аустенита при температуре ниже Ас1 + охлаждение на воздухе. Изотермический отжиг позволяет сократить время отжига (по сравнению с полным отжигом) и получать более однородную структуру стали по сечению изделий.

Дата добавления: 2015-02-19; просмотров: 2565;