Краткие теоретические сведения. Закалка – это термическая обработка, при которой главным процессом является формирование неравновесной структуры во время ускоренного охлаждения

Закалка – это термическая обработка, при которой главным процессом является формирование неравновесной структуры во время ускоренного охлаждения. Различают два вида закалки: закалка без полиморфного превращения и закалка с полиморфным превращением.

Углеродистые и низколегированные стали, в отличие, например, от некоторых цветных сплавов, подвергают закалке с полиморфным превращением.

Закалка с полиморфным превращением (или закалка на мартенсит) – это термическая обработка сплава, при которой главным является мартенситное превращение высокотемпературной фазы. Поэтому закалку углеродистых сталей называют закалкой на мартенсит. Такая закалка применяется для получения максимально возможной твердости и износостойкости стали.

Основными параметрами закалки являются температура нагрева, время выдержки и скорость охлаждения.

Первым этапом закалки является нагрев стали. В большинстве случаев цель нагрева стали – получение аустенитной структуры. Температура нагрева стали под закалку зависит от количества углерода.

Доэвтектоидную сталь необходимо нагревать до температуры на 30-50 °С выше критической точки Ас3 (рис. 17.1). При таком нагреве происходит полная фазовая перекристаллизация (Ф + П → А), поэтому закалка называется полной. При неполной закалке происходит неполная фазовая перекристаллизация, т. е. сталь нагревают до межкритических температур – между критическими точками Ас1 и Ас3 (рис. 17.1).

Эвтектоидную и заэвтектоидную стали нагревают на 30-50 °С выше критической точки Ас1 (рис. 17.1). Для заэвтектоидной стали такая закалка будет неполной, потому что при нагреве происходит частичная фазовая перекристаллизация (П + ЦII → А + ЦII).

Для некоторых легированных сталей температура нагрева под закалку значительно превышает критические точки АС1 и АС3 (на 150-250 °С), что необходимо для перевода в твердый раствор специальных карбидов и получения требуемой легированности аустенита. Такое повышения температуры не ведет к значительному росту зерна, так как нерастворимые частицы карбидов тормозят рост зерна аустенита.

Рисунок 17.1 – Левая нижняя часть диаграммы Fe-C. Оптимальный интервал температур для нагрева стали под закалку

Второй этап – это выдержка, которая должна обеспечить полный прогрев изделия по сечению и завершение фазовых превращений, а также полную гомогенизацию аустенита (т. е. равномерное распределение углерода в аустенитной структуре). Время выдержки зависит от размеров и формы изделия, а также от температуры нагрева. Чем больше размеры изделия, тем больше время выдержки. Чем выше температура нагрева (при прочих равных условиях), тем меньше время выдержки. В таблице 17.1 показано время нагрева и выдержки образца или детали из углеродистых сталей в зависимости от температуры нагрева, их формы и размеров. Для легированных сталей это время может быть увеличено на 10-20 %.

Таблица 17.1 – Продолжительность нагрева образцов или деталей из углеродистых сталей (в минутах) на 1 мм их диаметра или толщины

| Температура нагрева, °С | Форма изделия | ||

| Круг | Квадрат | Пластина | |

| 2,0 1,5 1,0 0,8 0,4 | 3,0 2,2 1,5 1,2 0,6 | 4,0 3,0 2,0 1,6 0,8 |

Третий этап – это охлаждение стали. Скорость охлаждения стальных образцов или деталей должна быть не ниже критической (Vкр.).

Критической скоростью закалки (Vкр.) называется минимальная скорость охлаждения, при которой аустенит превращается в мартенсит. Критическая скорость закалки неодинакова для различных сталей и зависит от устойчивости аустенита, определяемой химическим составом стали.

Углеродистые стали имеют высокую критическую скорость закалки (800-200 гр./с). Причем, наименьшей критической скоростью закалки обладает эвтектоидная сталь. Чем крупнее зерно аустенита и больше его однородность, тем меньше критическая скорость закалки. Критическая скорость закалки для углеродистых сталей обеспечивается закалкой в воде или водных растворах солей или щелочей.

Легирующие элементы, повышая устойчивость аустенита, резко снижают критическую скорость закалки. Например, при введении 1 % Cr в сталь с 1 % углерода критическая скорость закалки уменьшается в 2 раза, а при введении 0,4 % Мо критическая скорость закалки уменьшается от 200 до 50 гр./с. Сильно снижают критическую скорость закалки марганец и никель, в меньшей степени ее снижает вольфрам. Для многих легированных сталей критическая скорость закалки снижается до 20-30 гр./с и ниже. Кобальт является единственным легирующим элементом, повышающим критическую скорость закалки.

Для закалки легированных сталей используют минеральное масло, обеспечивающее меньшую скорость закалки в мартенситном интервале температур, а, следовательно, меньшие закалочные напряжения.

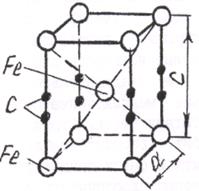

При охлаждении стали со скоростью не ниже критической, диффузия углерода в кристаллической решетке железа произойти не успеет, а кристаллическая решетка g-железа, путем сдвига атомов железа друг относительно друга на расстояния меньше межатомных, перестраивается в a-железо. Так как диффузия атомов углерода и железа отсутствует, т. е. процесс является бездиффузионным, то содержание углерода в решетке a-железа будет равно содержанию углерода в решетке g-железа аустенита, в результате чего решетка a-железа оказывается пересыщенной углеродом, деформируется и становится тетрагональной (рис. 17.2 а). Эта новая фаза с тетрагональной кристаллической решеткой железа называется мартенситом.

|

|

| а) | б) х1000 |

| Рисунок 17.2 – Схема кристаллической решетки (а) и микроструктура (б) мартенсита |

Мартенсит– это пересыщенный твердый раствор внедрения углерода в a-железо. Тетрагональность решетки мартенсита вызвана наличием в ней избыточного количества углерода (свыше 0,006 % С при комнатной температуре).

Мартенсит высокоуглеродистых сталей имеет игольчатое строение (рис. 17.2 б), высокую твердость и низкую пластичность. Чем больше содержание углерода в мартенсите, тем больше искажение кристаллической решетки, т. е. больше отношение параметров решетки с/а, называемое степенью тетрагональности, и, следовательно, выше твердость кристаллов мартенсита. Скорость образования кристаллов мартенсита очень велика и достигает 1000 м/с. Атомы железа при перестройке γ→α смещаются упорядоченно, в строго определенных кристаллографических направлениях. Мартенсит в высокоуглеродистых сталях может иметь твердость до 65 НRC. Высокая твердость мартенсита обусловлена, во-первых, искажениями кристаллической решетки и, соответственно, большими внутренними напряжениями. Во-вторых, возникновением фазового наклепа вследствие увеличения объема при превращении аустенита в мартенсит (плотность упаковки ГЦК решетки больше, чем ОЦК решетки), в результате чего плотность дислокаций в мартенсите достигает уровня плотности дислокации холоднодеформированной стали и равняется 1010–1012 см-2.

Дата добавления: 2015-02-19; просмотров: 825;