Контроль качества монтажа типовых деталей, узлов и механизмов оборудования

Оборудование, машины и механизмы, используемые на предприятиях сферы услуг и легкой промышленности поставляется в монтажную зону, как правило, в собранном виде или комплектными сборочными единицами. Поэтому контроль качества монтажа оборудования сводится в основном к контролю точности его установки на проектном месте и контролю точности сборочных операций. Последний вид контроля при приемке оборудования в эксплуатацию, естественно относится не только к сборочным операциям, выполненным в процессе монтажа, но и к технологическим операциям сборки, выполненным на заводе-изготовителе. Рассмотрим критерии качества выполнения этих операций на примере монтажа, сборки типовых элементов оборудования.

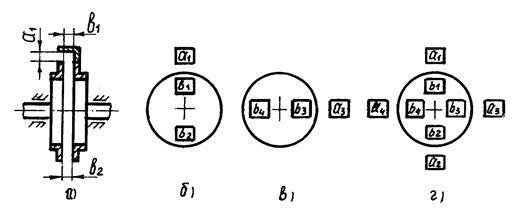

Валы и муфты. При контроле качества монтажа валов и муфт проверяются отклонения от соосности, перпендикулярности и параллельности. Отклонение от соосности валов вызывает торцовое и радиальное биение соединительных муфт, что приводит к недопустимым вибрациям и перегрузкам элементов оборудования, снижению долговечности деталей муфт, подшипников. Отклонение от перпендикулярности и параллельности валов приводит к нарушению работоспособности кинематически связанных передач. Проверку соосности валов проводят по полумуфтам, установленным на валах концентрично. Условием идеальной центровки валов является равенство размеров a и b в четырех диаметрально противоположных точках измерения (рис. 1.7) [ 6 ]. Расцентровку подсчитывают как полуразность диаметрально противоположных размеров в горизонтальной и вертикальной плоскостях:

Daг = 0,5 (a4 - a3); Dbг = 0,5 (b3 - b4);

(1.26)

Daв = 0,5 (a1 - a2); Dbв = 0,5 (b1 - b2).

Допустимые отклонения расцентровок принимаются равными допускаемым значениям торцового и радиального биений для соответствующих типов муфт и передаваемых крутящих моментов [ 7 ].

Рис. 1.7. Пример (а) и круговая диаграма измерений (б, в, г)

при центровке валов

Зубчатые и червячные передачи. Качество монтажа (сборки) зубчатых зацеплений проверяется по положению и размеру пятна касания, зазору и шуму (табл. 1.7). Максимальные размеры пятен касания при правильном положении пар зацепления должны быть не менее указанных в табл. 1.8 и 1.9.

Таблица 1.7.

Критерии оценки качества сборки цилиндрических зубчатых передач

| Положение пятна касания | Характер шума | Оценка качества сборки, причина брака |

| Шелест или легкое гудение низкого тока | Хорошее |

| Без нагрузки - шелест, под нагрузкой - сильное гудение | Брак, перекос колес |

| Под нагрузкой - сильное гудение и перемежающийся стук, без нагрузки - шелест или очень мелкий стук | Брак, увеличенный боковой зазор, радиальное биение, вибрация |

| Перемежающийся стук при холостом ходе и сильное гудение под нагрузкой | То же |

| Под нагрузкой - сильное гудение низкого тока | Удовлетворительное |

| Легкое гудение, очень мелкий перемежающийся стук | Брак, увеличенный радиальный зазор |

| Перемежающийся стук и сильное гудение | Брак, радиальное и торцовое биение колес, вибрация |

Таблица 1.8.

Нормы контакта зубьев в цилиндрической передаче

| Степень точности | ||||||||

| Пятно контакта, % (не менее) | по вы-соте по дли-не | |||||||

Таблица 1.9.

Нормы контакта зубьев в конической передаче

| Степень точности | ||||||||

| Размеры пятна контакта по высоте и длине, % (не менее) |

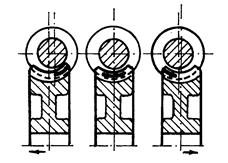

Нормальному зацеплению червячной пары и смещению осей червяка и червячного колеса соответствуют пятна касания, показанные на рис. 1.8. При правильном зацеплении червяка краска должна покрывать поверхность зуба червячного колеса не менее чем на 60-70% по длине и высоте.

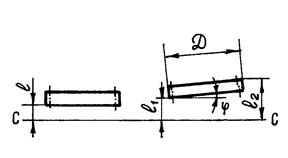

Цепные передачи. Контроль качества монтажа этих передач заключается в определении стрелы прогиба цепи, параллельности валов и относительного положения звездочек. Взаимное положение звездочек цепной передачи проверяют путем измерения расстояний (рис. 1.9)  до струны С-С. Угол перекоса звездочки, определяемый по формуле:

до струны С-С. Угол перекоса звездочки, определяемый по формуле:

j= arctg  , (1.27)

, (1.27)

не должен превышать 30,.

|

|

| Рис. 1.8. Положение пятен Рис. 1.9. Проверка положения касания в червяч- звездочек в цепной ной передаче передаче |

Провисание ¦ для новой горизонтальной цепной передачи принимают в зависимости от межцентрового расстояния L (мм) равным ¦ = 0,02L, а для передач с углом наклона более 200 величину провисания рекомендуется принимать в пределах ¦max = (0,01¸0,015)L. В вертикальных передачах ветви не должны иметь слабины.

Ременные передачи. При монтаже передач с клиновыми ремнями проверяют взаимное расположение шкивов и провисание ремней. Правильность расположения шкивов проверяют аналогично методике проверки для цепной передачи (рис. 1.9.). Допустимое провисание ремней принимается равным ¦ = 0,01L. Действительное значение ¦ проверяется путем приложения нагрузки Q на ремень, величину которой рассчитывают по формуле:

Q =  (1.28)

(1.28)

где Ро - оптимальная величина натяжения ремня; s - допускаемое натяжение ремня, равное 1,8 Мпа для плоскоременных передач и 2 Мпа для клиновых; F - площадь поперечного сечения ремня; L - межцентровое расстояние. Обычно Q принимается в пределах 50-100 Н. Величина натяжения ремня является важнейшим показателем качества монтажа ременной передачи. Слабо натянутый ремень “бьет” и проскальзывает, а чрезмерное натяжение ремня приводит к потере им эластичности и способности к упругому скольжению. Величину скольжения (¡) можно определить, замерив действительные частоты вращения ведущего n1 и ведомого n2 шкивов, по формуле:

¡ = 1 -  , (1.29)

, (1.29)

где Д1, Д2 - диаметры шкивов. Величина скольжения должна быть в пределах 0,005-0,01.

Дата добавления: 2015-02-16; просмотров: 1872;