Хромоникелевая нержавеющая сталь I2XI8H10T

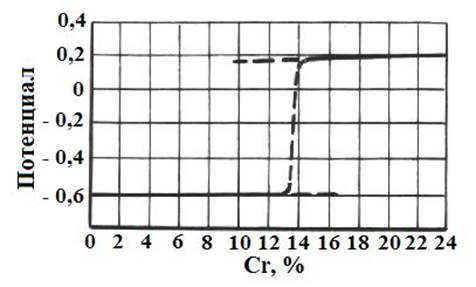

Поверхностное разрушение металла под воздействием внешней среды называется коррозией. Технически чистое железо, углеродистые нелегированные и низколегированные стали неустойчивы против коррозии в атмосфере, в воде и других средах окисляющего действия. Некоторые элементы повышают устойчивость стали против коррозии. При введении таких элементов в сталь происходит не постепенное, а скачкообразное повышение коррозионной стойкости. Сплавы, содержащие меньше 13 % Crподвержены коррозии. Введение в сталь 13 % Сrделает ее коррозионностойкой в атмосфере и во многих других промышленных средах. Сплавы, содержащие более 13 % Cr,ведут себя как благородные металлы: обладая положительным электрохимическим потенциалом (рис.4.3), они не ржавеют и не окисляются на воздухе, в воде, в ряде кислот, солей и щелочей.

Рис. 4.3. Потенциал железохромистых сплавов

Введение достаточного количества никеля в сталь, содержащую 18 % Cr, переводит ее в аустенитное состояние во всем диапазоне температур, что обеспечивает лучшие механические свойства, меньшую склонность к росту зерна, а также делает сталь более коррозионностойкой.

Нержавеющие стали с 18 %Сг и 9 -10 % Ni получили наиболее широкое распространение в машиностроении, в изделиях широкого потребления.

Химический состав стали I2Х8H10T: 0,12 %С; 1 - 2 % Мn, 17 - 19 %Сr; 8-10 %Ni, ~ 1 % Ti.

В литых хромоникелевых нержавеющих сталях могутобразовываться специальные карбиды, преимущественно типа М23С6, снижающие их пластичность и коррозионную стойкость.

При дополнительном легировании этих сталей титаном и ниобием последние могут образовывать специальный карбид типа МС. Чем больше

будет отношение содержания титана и ниобия к углероду, тем больше будет образовываться карбида типа TiС и меньше карбида типа Cr23С6.

Термическая обработка нержавеющих сталей аустенитного класса служит для устранения выделившихся карбидов и заключается в закалке в воде с температуры 1050-1100 °С. Нагрев до этих температур вызывает растворение карбидов хрома (Сг23С6) , а последующее быстрое охлаждение фиксирует состояние пересыщенного твердого раствора (аустенит). Медленное охлаждение или последующий отпуск недопустимы, так как при этом возможно вновь выделение карбидов. Это приводит к охрупчиванию стали и появлению очень опасного особого вида коррозионного разрушения по границам зерен, названного межкристаллитной (интеркристаллитной) коррозией, так как выделение карбидов хрома Сг23С6 в пограничных зонах приводит к обеднению этих зон аустенита хромом ниже того предела (т.е. 13 %), который обеспечивает коррозионную стойкость. Поэтому при воздействии агрессивных сред происходит глубокое коррозионное разрушение стали по границам аустенитных зерен.

Склонность к интеркристаллитной коррозии аустенитных нержавеющих сталей можно устранить уменьшением содержания углерода и введением элементов-стабилизаторов – титана или ниобия. Более химически активные, чем хром, титан и ниобий, забирая на себя углерод, препятствуют образованию хромистых карбидов и обеднению ими приграничных зон, а, следовательно, и появлению интеркристаллитной коррозии.

В структуре стали I2XI8H10T после закалки будет только аустенит (рис. 4.4), что обеспечивает наиболее высокие механические и коррозионностойкие свойства. При закалка могут происходить рекристаллизационные процессы, устраняющие последствия предшествующего пластического деформирования.

Механические свойства нержавеющей аустенитной стала 12XI8H10T в закаленном состоянии: σb= 520 - 560 МПа;. σ0,2 = 200 - 250 МПа;

δ =50 %; ψ= 55 %, НВ =1400 - 1500 МПа.

Рис. 4.4. Структура аустенитной нержавеющей стали 12XI8H10T

Дата добавления: 2015-02-16; просмотров: 1958;