Цементация

При цементации производят насыщение поверхностного слоя детали атомами углерода. Для деталей используют низкоуглеродистые стали с содержанием углерода 0,1-0,25 %, обладающие высокой ударной вязкостью и низкой закаливаемостью. Различают два основных способа цементации (насыщения): в твердой или газовой среде (карбюризаторе). При цементации в твердом карбюризаторе изделия с припуском на шлифование укладывают в металлические ящики и пересыпают древесным углем с добавками углекислых солей. Сверху ящик закрывают крышкой и щели замазывают огнеупорной глиной. Ящики укладывают в печь и выдерживают при температуре 930-950 °С. При этой температуре за счет кислорода воздуха, находящегося между кусочками карбюризатора, происходит неполное горение угля и образуется окись углерода, которая далее разлагается с образованием активного атомарного углерода. Образующиеся атомы углерода адсорбируются поверхностью изделий и диффундируют вглубь металла. Углекислые соли в карбюризаторе при нагреве разлагаются и активируют процесс, пополняя количество атомарного углерода.

Глубина цементованного слоя составляет обычно около 0,5-1,5 мм, а содержание углерода в нем достигает до 1-1,2 %, на что требуется значительное время – примерно 1 час на каждые 0,1-0,12 мм толщины слоя.

Газовую цементацию ведут в смеси газов-углеводородов: метана, этана, бутана и др., а также окиси углерода. Такие газы и их смеси получают в специальных газогенераторах, а также непосредственно из газовой магистрали. Процесс насыщения из газовой среды идет примерно вдвое быстрее, чем из твердого карбюризатора. Дальнейшего ускорения процесса цементации можно достигнуть, нагревая детали в газовой среде с помощью высокочастотного индуктора и повышая при этом температуру по сравнению с обычной. Например, продолжительность цементации деталей из стали 15XHTPA для образования слоя толщиной в 1 мм оказалась:

– при цементации в твердом карбюризаторе (920 °С) – 8 часов;

– при газовой цементации с высокочастотным нагревом (1050°С)-

меньше 1 часа.

Достоинством газовой цементации по сравнению с цементацией в твердом карбюризаторе является также и улучшение качества деталей вследствие уменьшения перегрева.

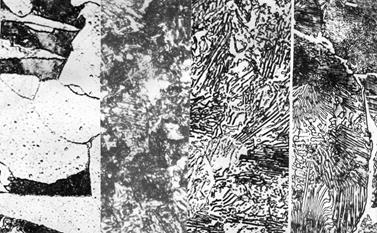

Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали. В связи с этим после медленного охлаждения цементованной детали структура ее поверхностного слоя соответствует-заэвтектоидной стали и плавно переходит в структуру малоуглеродистой сердцевины (рис.3. 6.). Схема зарисовки приведена на рис. 3.7.

После диффузионного насыщения необходима термическая обработка деталей, которая устраняет последствия перегрева деталей при цементации, повышает твердость поверхности и устраняет цементитную сетку. Так как цементованные детали содержат различное количество углерода в наружном слое (до 1,2 % С) и в сердцевине (менее 0,25 % С), то для получения оптимальных свойств деталей термическая обработка должна состоять из трех этапов:

1) первая закалка (или нормализация) с 880-900 °С – для устранения последствий перегрева, получающегося при длительной выдержке деталей в печи;

2) вторая закалка с 760-780 °С – для придания цементованному слою максимальной твердости;

3) низкий отпуск при 160-180 °С – для выравнивания остаточных на-

пряжений.

Ф+П П П+Fe3C II

Рис. 3.6. Микроструктура цементованного слоя стали 20 после медленного охлаждения с температуры цементации (х725).

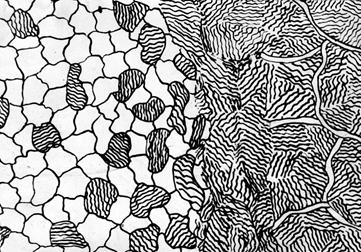

Рис. 3.7. Схема зарисовки стали 20 после цементации.

Двойная закалка дает наилучше механические свойства, но вызывает больше внутренние напряжения и деформации деталей, особенно в тех случаях, когда детали имеют сложную конфигурацию или еслиони изготовлены из легированной стали. Поэтому часто предпочитают производить только одну закалку с 820-860 °С с последующим низким отпуском. Это особенно целесообразно после газовой цементации, когда перегрев стали не велик, а также при обработке мелкозернистых сталей, устойчивых против перегрева.

Для деталей, от которых требуется только поверхностная твердость, а остальные механические свойства не имеют большого значения, применяют закалку непосредственно с цементационного нагрева, то есть от 900-950 °С с подстуживанием перед закалкой до 750-800 °С. Выросшее при цементации зерно аустенита дает крупноигольчатый мартенсит в поверхностном слое и крупнозернистую структуру в сердцевине. Такую обработку рекомендуется назначать только после газовой цементации и для наследственно мелкозернистых сталей.

Твердость цементованной поверхности после термообработки обычно не ниже НRС 58-64.

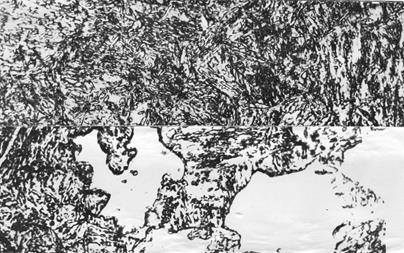

На рис.3. 8. приведена микроструктура стали 20 после диффузионного насыщения при 930 °С, нормализации при 830 °С и последующей закалки и низкого отпуска, а схема зарисовки приведена на рис. 3.9.

Наряду с нелегированными низкоуглеродистыми сталями применяют малоуглеродистые (до 0,25 % С) низколегированные стали, содержащие никель, хром, вольфрам, титан и др. Применение легированной стали повышает прочность сердцевины деталей, но не дает каких-либо преимуществ по свойствам цементованной поверхности.

Рис. 3. 8. Микроструктура стали 20 после цементации и термической

обработки (х725)(поверхность – мартенсит, сердцевина – феррит + перлит).

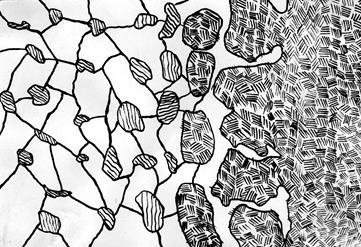

Рис.3. 9. Схема зарисовки микроструктуры стали 20 после цементации

и термообработки.

Дата добавления: 2015-02-16; просмотров: 6145;