Азотирование

При азотирование производится насыщение поверхностного слоя детали атомами азота. Азотированию подвергают готовые детали без последующей механической обработки. Процесс ведется в специальных печах в среде аммиака, которой при повышении температуры диссоциирует с образованием атомарного азота:

2NH3 → 2N + 3H2(4)

Азот диффундирует в сталь, насыщая твердый раствор и образуя твердые соединения (нитриды) с железом, а также с легирующими элементами.

Процесс обычно ведется в условиях, обеспечивающих наилучшие механические свойства деталей: температура 550-600 °С, степень диссоциации аммиака З0%. Вследствие невысокой температуры скорость образования диффузионного слоя невелика: около 0,01 мм за 1 час. Поэтому азотирование занимает обычно несколько десятков часов и предназначено, глазным образом, для весьма ответственных машиностроительных деталей (пример – гильза цилиндра двигателя внутреннего сгорания).

Азотируемые детали изготавливают обычно из легированных сталей. Легирующие элементы, хотя и затрудняют диффузию азота и образование азотированного слоя, но способствует увеличению твердости. Широкое применение нашли специальные стали (нитраллои), содержащие элементы, дающие нитриды высокой твердости и термической устойчивости (CrN, MoN, AlN) Наиболее распространенной азотируемой сталью является сталь марки 38ХМЮА, содержащая 0,38% С, 1,5 % Сr , 0,5 % Mo и 1% Al.

Азотированный слой содержит нитриды железа, легирующих элементов и эвтектоидную смесь (броунид – смесь азотистого феррита α с нитридом железа Fe4N), которые придают детали весьма высокую твердость (НV 9000-10000 МПа), износостойкость и усталостную прочность. Кроме того, азотированный слой обладает коррозионной стойкостью и сохраняет свои свойства при нагреве до 450-550 °С.

После азотирования детали не подвергают термической обработке. Высокая твердость, износоустойчивость являются результатом самого процесса азотирования. Однако перед азотированием необходима термообработка для улучшения свойств сердцевины и сведения к минимуму деформаций и искажений размеров, которые появляются в процессе химико-термической обработки. Например, детали из стали 38ХМЮА подвергают закалке на мартенсит с 960 °С и высокому, отпускy на сорбит при 650°С.

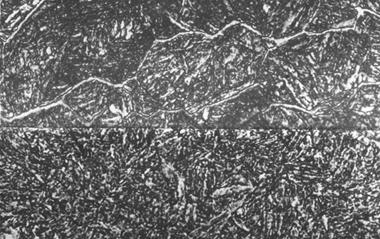

На рис.3.10 приведена микроструктура стали 38ХМЮА после азотирования, а на рис. 3.11 – схема зарисовки этой микроструктуры.

Азотирование может быть применено и для повышения коррозионной устойчивости неответственных изделий широкого применения, изготовляемых из нелегированных и малолегированных сталей.

В этом случае процесс ведется при повышенной температуре при 600-700 °С в течение времени до 1 часа. При этом требования к твердости и другим механическим свойствам поверхности не предъявляются.

Рис.3.10. Микроструктура стали 38ХМЮА после азотирования (х725)

(поверхность – нитриды, броунид, сердцевина – сорбит).

Рис.3.11. Схема зарисовки микроструктуры стали

38ХМЮА после азотирования.

Дата добавления: 2015-02-16; просмотров: 2061;