Азотирование. Азотированием называется технологический процесс диффузионного насыщения поверхности стальных изделий азотом

Азотированием называется технологический процесс диффузионного насыщения поверхности стальных изделий азотом, в результате которого повышается твердость, износостойкость и предел выносливости ответственных деталей машин (например, коленчатых валов, гильз цилиндров, червяков, валов и др.). Азотированию подвергают детали из среднеуглеродистых сталей, которые прошли чистовую обработку, закалку и высокий отпуск. После азотирования детали шлифуют или полируют.

Детали, подвергаемые азотированию, укладываются в герметичные камеры, куда с определенной скоростью подается аммиак, который при нагреве разлагается с образованием атомарного азота:

NH3->3H + Nar

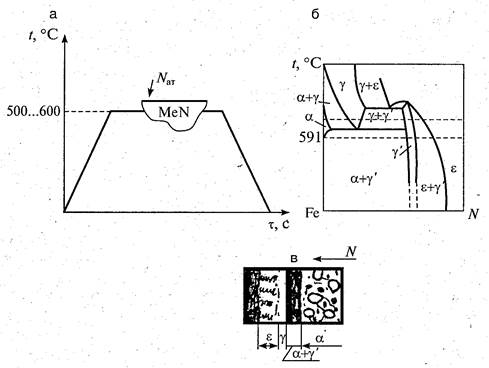

Температура азотирования составляет 500...600 °С (рис. 4.2, а). Длительность процесса зависит от необходимой толщины азотированного слоя. Для определения структур, образующихся в поверхностных слоях при азотировании, рассмотрим диаграмму Fe-N (рис. 4.2, б), штриховые линии на которой указывают температуру азотирования. Из диаграммы видно, что при температуре азотирования в системе Fe-N существуют следующие фазы: а-фаза-твердый раствор азота ч в ос-железе (азотистый феррит); у'-фаза- твердый раствор на основе нитрида железа Fe4N и е-фаза - твердый раствор на основе нитрида железа Fe2_3N. При медленном охлаждении от этих температур азотированный слой состоит из трех фаз: £, у' и а. При температуре выше 590 °С присутствует у-фаза - азотистый аустенит, существующий как равновесная фаза лишь выше эвтектоидной температуры 591 °С. При более низкой температуре он распадается на эвтектоид (а + у') и азотированный слой состоит из е-, у'- и (а + у')-фаз.

Распределение азота по глубине имеет скачкообразный характер вследствие отсутствия переходных двухфазных слоев. При азотировании углеродистых сталей наряду с указанными выше фазами возможно образование карбонитридных фаз Fe2_3(N, С). Твердость азотированного слоя таких сталей невелика и составляет 450...550 HV. Поэтому азотированию рекомендуют подвергать стали, легированные хромом, молибденом, алюминием, ванадием и титаном, так как в них на поверхности образуются легированные г- и у'-фазы типа (Fe, M)2_3N и (Fe, M)4N, а также нитриды типа Cr2N, A1N, Mo2N. Комплексное легирование хромом, молибденом и алюминием позволяет повысить твердость азотированного слоя до 1200 HV, а в сталях, не содержащих алюминий, - до 950 HV.

Рис. 4.2. Схема режима азотирования (а), диаграмма Fe-N (б) и структура азотированного слоя при температуре 640 °С (в)

Азотирование - длительная операция. Для получения слоя толщиной 0,5 мм требуется порядка 60 ч при температуре азотирования 500...520 °С. С целью ускорения процесса азотирование проводят по двухступенчатому режиму: при 500...520 °С в течение 12...15 ч и при 540...600 °С в течение 20...25 ч. Вторая стадия ускоряет диффузионные процессы и общая длительность процесса сокращается в 1,5...2 раза.

Дата добавления: 2015-01-19; просмотров: 1700;