Цементация. Цементацией называется технологический процесс диффузионного насыщения поверхности стальных изделий углеродом

Цементацией называется технологический процесс диффузионного насыщения поверхности стальных изделий углеродом. Цементация применяется для деталей, работающих в условиях трения и высоких контактных давлений (например, зубчатые колеса, валы, пальцы, распределительные валики, кулачки, червяки и т. д.). Обработке подвергаются детали с припуском на шлифование из низкоуглеродистых сталей, содержащих 0,1...0,25 % углерода, и низколегированных сталей типа 20Х, 15ХР, 20ХН, 18ХГТ, 12ХНЗ, 18Х2Н4 и др. Глубина цементованного слоя колеблется от 0,5 до 4 мм. После цементации изделия подвергаются закалке и низкому отпуску. В результате такой обработки твердость поверхностного слоя достигает 58...62 НRСэ при сохранении вязкой сердцевины детали. В основном применяют два вида цементации: твердую и газовую.

При твердой цементации карбюризатором, т. е. науглероживающим веществом, служит смесь древесного угля и углекислых солей ВаСО3, Na2CO3, K2CO3. Углекислые соли добавляют к древесному углю в количестве 10...30 % в качестве катализаторов. Детали укладывают в металлические ящики и пересыпают твердым карбюризатором так, чтобы они не соприкасались друг с другом, со стенками и дном ящика. Сверху ящик закрывают крышкой и щели замазывают огнеупорной глиной. Ящики устанавливают в печь и нагревают до температуры 910...950 °С. При такой температуре уголь взаимодействует с кислородом воздуха, сохранившегося в порах засыпки по реакции:

2С+О9 -> 2СО.

Оксид углерода разлагается на диоксид углерода СО2 и атомарный углерод Сат:

2СО -> СО2+ Сат.

Образующиеся атомы углерода адсорбируются поверхностью изделий и диффундируют в глубь металла. Углекислые соли интенсифицируют процесс (ВаСО3), предотвращают спекание частиц карбюризатора (СаСО3), а также, разлагаясь, увеличивают количество СО и СО2 и обогащают среду атомарным углеродом по схеме:

ВаСО3 -> ВаО + СО2, СО2 + С(уголь) -> 2СО,

2СО

СО2+ Сат.

Цементация'в твердом карбюризаторе - длительная операция, скорость которой составляет 0,10...0,12 мм/ч при температуре 930 °С, а длительность зависит от толщины требуемого цементованного слоя. Для получения цементованного слоя глубиной 1 мм при температуре 930 °С длительность процесса составляет около 10 ч.

После окончания цементации ящики вынимают из печи, охлаждают на воздухе, а затем распаковывают и вынимают детали.

Цементация в твердом карбюризаторе - малопроизводительный процесс, который применяется только при мелкосерийном и индивидуальном способе производства.

Газовая цементация наиболее широко применяется в массовом производстве. Основной реакцией, обеспечивающей выделение свободного атомарного углерода, является диссоциация метана и оксида углерода по реакции:

СН4-»2Н2 + С„,

2СО

СО2+Сат.

В качестве карбюризатора используют разбавленный природный газ (метан), контролируемые атмосферы, получаемые в специальных генераторах, а также пары жидких углеводородов.

В зависимости от состава газовой смеси и содержания углерода в стали атмосфера в рабочем пространстве печи может иметь различную науглероживающую способность. Скорость газовой цементации составляет 0s 12...0,15 мм/ч при температуре 930...950 °С, а толщина диффузионного слоя достигает 1,7 мм.

Газовая цементация осуществляется в стационарных или периодических конвейерных печах. Цементирующий газ подают в цементационную реторту. При газовой цементации можно получить заданную концентрацию углерода в слое, сократить длительность процесса (отпадает необходимость прогрева ящиков, наполненных плохо проводящим тепло карбюризатором), обеспечить возможность полной механизации и автоматизации процесса, проводить закалку непосредственно от температуры цементации.

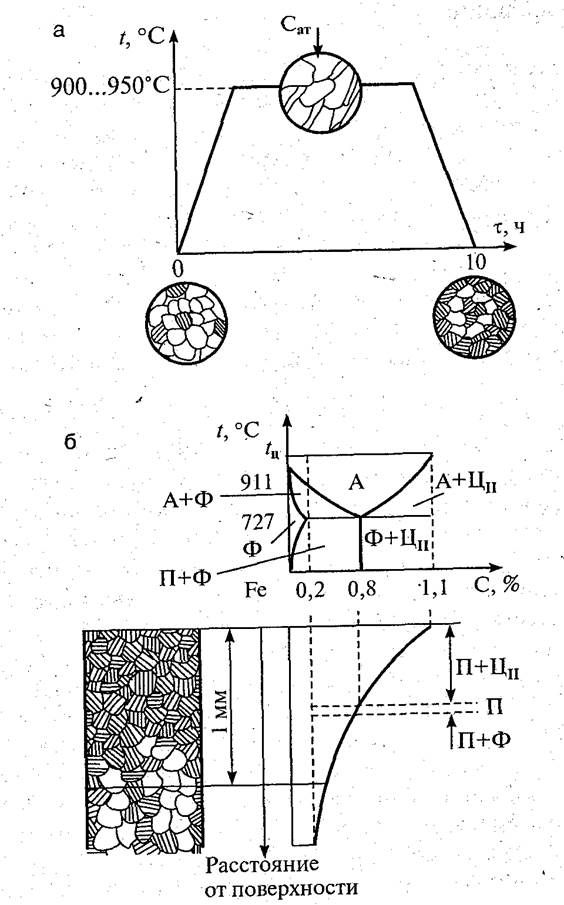

Содержание углерода в поверхностном слое при данной температуре определяется пределом растворимости углерода в аустените (линия SE диаграммы Fe-Fe3C). Так как температура цементации выше температуры Асг, углерод поглощается аустенитом (рис. 4.1, а). Предельное содержание углерода в аустените в непосредственной близости от поверхности обычно составляет 1,1... 1,2 % и быстро убывает по толщине детали. При охлаждении детали происходят фазовые превращения в поверхностном слое, а поскольку цементованный слой имеет переменную концентрацию, то его структура различна по глубине.

Поверхностная зона имеет структуру, состоящую из перлита и цементита - заэвтектоидная зона; затем идут эвтектоидная зона, состоящая из одного перлита, и доэвтектоидная зона - из перлита и феррита (рис. 4.1, б). Количество феррита в этой зоне непрерывно возрастает в направлении к сердцевине. За эффективную.толщину цементованного слоя принимают сумму заэвтектоидной, эвтектоидной зон и половину переходной зоны до области, содержащей 0,4 % углерода.

Для получения необходимых свойств детали после цементации обязательно подвергают термической обработке. Обычно после цементации структура стали крупнозернистая, что связано с выдержкой при высокой температуре. Для таких деталей проводятся двойная закалка и отпуск.

Первая закалка (или нормализация) проводится с температур 880...900 °С с целью измельчения структуры сердцевины и устранения цементитной сетки в поверхностном слое. Вторую закалку проводят с нагревом до 760...780 °С для устранения перегрева цементованного слоя и придания ему высокой твердости. Для наследственно мелкозернистых сталей применяют закалку с температур выше Асх. После газовой цементации такие изделия часто закаливают без повторного нагрева, непосредственно из печи с температур 840...860 °С после подстуживания с целью уменьшения коробления обрабатываемых изделий.

Рис. 4.1. Схема режима цементации (я), участок диаграммы Fe-Fe3C и кривая изменения содержания углерода по толщине цементованного

Рис. 4.1. Схема режима цементации (я), участок диаграммы Fe-Fe3C и кривая изменения содержания углерода по толщине цементованного

слоя (б)

После закалки цементованные детали во всех случаях подвергают низкому отпуску при температуре 160...180 °С для уменьшения закалочных напряжений и повышения сопротивления хрупкому разрушению.

Дата добавления: 2015-01-19; просмотров: 1771;