Тема. Масляная система М62.

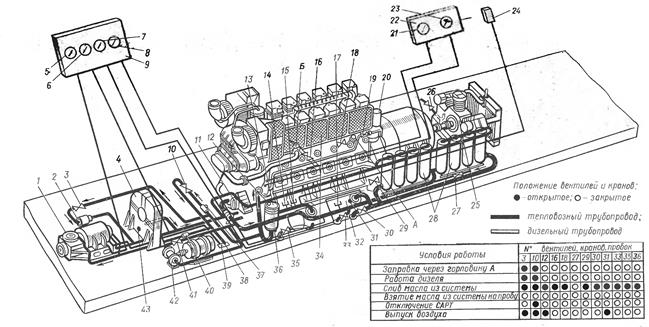

Циркуляционная, под давлением, обеспечивает непрерывную подачу масла к трущимся поверхностям дизеля, охлаждение поршней, смазку заднего распределительного редуктора 4 и углового редуктора гидропривода 1 вентилятора холодильной камеры, питание его гидромуфты, а также наполнение гидроцилиндра автоматического привода гидромуфты (рис. 202).

Автономный маслопрокачивающий агрегат 42 служит для прокачки масла перед пуском и после остановки дизеля. Это предотвращает чрезмерный износ деталей, их задиры и заклинивание. Пуск дизеля без смазки невозможен, благодаря электроблокировке, которая исключает пуск до тех пор, пока маслопрокачивающий агрегат не прокачает масло в системе в течение 40— 60 с.

Для очистки масла установлены фильтр грубой очистки 13 с сетчатыми фильтрующими элементами, центробежный фильтр 20 и полнопоточный фильтр тонкой очистки 28. Через фильтры грубой и тонкой очистки проходит полный поток масла, через центробежный фильтр часть потока.

Рис. 202. 1 - Гидропривод вентилятора холодильной камеры, 2 - автоматический привод гидромуфты; 3, 10, 16, 18, 29, 35 – вентили; 4 - задний распределительный редуктор; 5 - манометр давления масла в гидромуфте; 6 - манометр давления масла, поступающего в задний распред. редуктор и редуктор гидропривода; 7 - манометр давления масла, после полнопоточного фильтра тонкой очистки; 8 -манометр давления масла до полнопоточного фильтра тонкой очистки; 9 - щит приборов; 11 - масляный насос дизеля; 12 - вентиль штуцерный; 13 - фильтр грубой очистки; 14 ,17 - патрубки для ртутного термометра; 15 - штуцер переносного манометра; 19 - клапан автоматического отключения центробежного фильтра; 21 - электротермометр температуры масла на входе в дизель; 22 - пульт управления; 23 - электроманометр давления масла на входе в дизель; 24 - реле температурное; 25 –компрессор; 26, 27, 30, 33 – краны; 28 - полнопоточный фильтр тонкой очистки; 31 - заглушка для выпуска воздуха; 32 – теплообменник; 34 - дизель генератор; 36 - пробка слива масла из фильтра грубой очистки; 37 - предохранительный клапан; 38 - датчик реле температуры; 39 - преобразователь температуры; 40 - редукционный клапан; 41 - невозвратный клапан; 42 - маслоподкачивающий агрегат; 43 - пробка слива масла из редуктора; А- горловина заправочная; Б - горловина соединительная.

Полнопоточные фильтры. Очищают масло от всех примесей, в том числе от смолистых и асфальтовых образований, получающихся в результате окисления масла и воздействия на него высоких температур. Центробежный фильтр очищает масло в основном от механических примесей, имеющих достаточно большую удельную массу. Масло охлаждается в водомасляном теплообменнике 32, где охлаждающей средой является вода второго контура циркуляции. Заправку масляной системы дизеля производят при остановленном дизеле. Через горловину А с сетчатым фильтром, расположенную на блоке цилиндров, масло заливают в поддон дизеля, образующий масляную ванну. Во избежание засорения свежего масла примесями сливаемого масла заправка системы через выведенную из поддона сливную трубу с соединительной головкой Б не допускается. Уровень масла в поддоне дизеля контролируют масломерным щупом, имеющим две риски, соответствующие максимальному и минимальному уровням. Проверку уровня производят при остановленном дизеле и работающем маслопрокачивающем агрегате.Масляную систему условно можно разделить на три взаимосвязанных контура: главный контур (контур смазки дизеля) контур смазки вспомогательных механизмов, контур маслопрокачивающего агрегата.

Главный контур. Масляный насос 11через сетчатый заборник засасывает масло из масляной ванны и через полнопоточный фильтр тонкой очистки 28, теплообменник 32 и фильтр грубой очистки 13 нагнетает его в масляную систему дизеля. Смазав трущиеся поверхности дизеля, масло сливается в поддон дизеля. От нагнетательной полости масляного насоса отведена отдельная труба, по которой часть масла через клапан 19 подводится к центробежному фильтру 20. Очищенное масло стекает в поддон дизеля. Клапан 19 отключает центробежный фильтр при давлении масла в системе ниже 0,25 МПа (2,5 кгс/см2). Для предохранения агрегатов нагнетательной магистрали от повышенного давления масла на выходе из масляного насоса дизеля установлен клапан, отрегулированный на давление (1,0±0,03) МПа [(10±0,3) кгс/см2]. При превышении этого давления клапан срабатывает и сообщает нагнетательную магистраль системы с поддоном дизеля. Чтобы поддержать заданное рабочее давление масла, поступающего на смазку узлов дизеля, на магистрали перед входом в дизель установлен перепускной клапан, отрегулированный на давление (0,62±0,03) МПа [(6,2± ±0,3) кгс/см2]. При превышении давления в системе, срабатывает клапан и перепускает масло, из трубы подводящей его к дизелю, в нижнюю полость корпуса редуктора дизеля, которая соединена с поддоном. На масляном трубопроводе перед объемным нагнетателем и рычагами крышек цилиндров установлены редукционные клапаны, отрегулированные на давление соответственно (0,05±0,005) МПа [(0.5±0,05) кгс/см2] и (0,3±0.01) МПа ](3±0,1) кгс/см2].

Воздух из масляной полости теплообменника удаляют открытием заглушки 31. Выпуск воздуха из фильтра грубой очистки масла производят открытием штуцерного вентиля 12. Для слива масла из дизеля служит вентиль 16. Из теплообменника масло сливают через вентиль 35, а из системы через кран 33 Остатки масла из фильтра грубой очистки сливают открытием пробки 36, из полнопоточных фильтров тонкой очистки — через кран 30. Масло, попадающее в надувочные коллекторы дизеля, сливается постоянно в емкости поддизельной рамы, из которых удаляется через вентили 18 и 29. Пробы масла для анализа отбираются при работающем дизеле через кран 27.

Работу главного контура масляной системы контролируют по приборам, указатели которых расположены на пульте управления машиниста 22 и на щите 9, в дизельном помещении. Давление масла на входе в дизель, контролируемое по манометрам 7 и 23, должно быть не менее 0,5 МПа (5,0 кгс/см2) на 15-й и не менее 0,3 МПа (3,0 кгс/см2) на нулевой или 1 й позициях контроллера (при температуре масла 60 °С). Перепад давления в фильтре грубой очистки, определяемый по электро-манометру 23 и переносному манометру, присоединяемому к штуцеру 15, допускается не более 0 15 МПа (1,5 кгс/см2). Разность показаний манометров 7 и 8 допускается не более 0,27 МПа (2,7 кгс/см2), что из-за дополнительного сопротивления трубопроводов соответствует фактическому перепаду на полнопоточном фильтре тонкой очистки 28 не более 0,18 МПа (1,8 кгс/см ).

Температура масла. На входе в дизель, фиксируемая электро-термометром 21, должна быть в пределах 60 70 °С. На пульте каждой секции тепловоза установлено по одному указателю электро-манометров для контроля давления масла в системе ведомой секции. Для более точного замера температуры масла на трубах и до и после теплообменника имеются патрубки 14 и 17 для установки ртутных термометров. Датчик-реле температуры 38, управляющий открытием правых боковых жалюзи холодильной камеры, и пневматический преобразователь температуры 39, задающий необходимую частоту вращения вентилятора холодильной камеры, поддерживают температуру масла в системе в заданных пределах. Температурное реле 24, датчик которого установлен на трубе подвода масла к фильтру грубой очистки, защищает дизель от перегрева масла. При повышении температуры масла на входе в дизель сверх 70 °С происходит автоматический сброс нагрузки дизеля.

Три реле давления, установленные на дизеле, защищают дизель от недостаточного давления масла. При падении давления масла в напорной магистрали ниже (0,22 + 0,025) МПа [(2,2± ±0,25) кгс/см2] на 12-й и больших позициях контроллера происходит автоматический сброс нагрузки дизеля. При падении давления масла в напорной магистрали ниже (0,12—0,025) МПа [(1,2— 0,25) кгс/см2] происходит автоматическая остановка дизеля. Если при пуске дизеля маслопрокачивающий агрегат создает давление масла в напорной магистрали ниже (0,025±0.005) МПа [(0,25± ±0,05) кгс/см2], пуск дизеля не происходит.

Контур смазки вспомогательных механизмов. После фильтра грубой очистки 13 масло через предохранительный клапан 37, вентиль 10, датчик реле температуры 38 и преобразователь температуры 39 поступает на питание гидромуфты гидропривода вентилятора холодильной камеры. Часть масла после вентиля 10 через редукционным клапан 40 направляется на смазку и охлаждение подшипников и шестерен углового редуктора гидропривода 1 и заднего распределительного редуктора 4. К автоматическому приводу 2 гидромуфты вентилятора масло поступает по трубопроводу, подключенному перед предохранительным клапаном 37. Масло из гидропривода вентилятора и заднего распределительного редуктора откачивается установленными на них насосами в общую трубу, по которой сливается в поддон дизеля. В эту же трубу сливается масло из автоматического привода гидромуфты вентилятора. Предохранительный клапан 37 включен в систему для предупреждения возможного переполнения гидропривода и заднего распределительного редуктора во время остановки дизеля при работе маслопрокачивающего агрегата 42. Клапан отрегулирован на давление 0,07 0,12 МПа (0,7—1,2 кгс/см2), которое несколько выше, чем давление, создаваемое маслопрокачивающим агрегатом. Редукционный клапан 40 обеспечивает давление масла на выходе из него 0,3 0,07 МПа (0.3-0,7 кгс/см2) на 15-й и не ниже 0,01 МПа (0,1 кгс/см2) на нулевой или 1-й позициях контроллера. Работу контура смазки вспомогательных механизмов контролируют по манометрам 5 и 6, установленным на щите приборов в дизельном помещении. Манометр 5 показывает давление масла, идущего на питание гидромуфты, манометр 6 давление масла, поступающего на смазку шестерен углового редуктора гидропривода вентилятора и в задний распределительный редуктор.

Контур маслопрокачивающего агрегата. Маслопрокачивающий агрегат состоит из насоса и электродвигателя, который получает питание от аккумуляторной батареи. Насос агрегата забирает масло из масляной ванны дизеля и через невозвратный клапан 41 подает его в нагнетательную трубу главного контура масляной системы. Далее масло проходит по главному контуру так же, как и при работе масляного насоса дизеля

Невозвратный (обратный) клапан 41 при работе дизеля не допускает перетока масла из напорной магистрали главного контура во всасывающий трубопровод маслопрокачивающего агрегата.

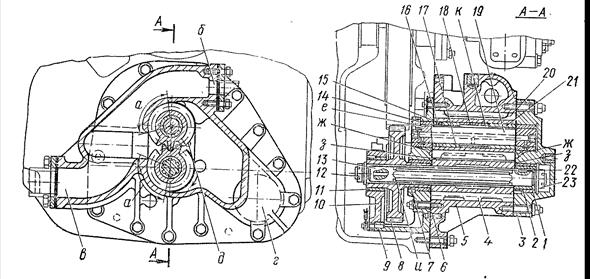

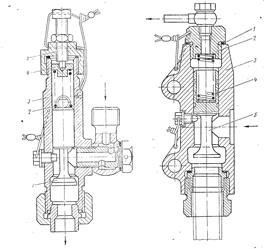

Масляный насос. Насос (рис. 203) шестеренного типа, односекционный. В корпусе 5 для двух шестерен имеются полости, которые закрыты крышками — передней 9 и задней 3. К передней крышке крепится подшипник 10, служащий второй опорой для приводной шестерни 8. В бронзовых втулках 2,7 и 11 вращается шлицевой ведущий вал 13. Цапфами вала являются стальная втулка 1, сидящая на шпонке 22, и ступицы приводной шестерни 8 насаженные на шлицах вала 13 ведущая шестерня 4, приводная шестерня 8 и втулка 1 стягиваются гайками 12 и 23, застопоренными шплинтами. Ведомая шестерня 20 с запрессованными бронзовыми втулками 17 и 21 вращается, на оси 19. Ось установлена в крышках 3 и 9 и удерживается от смещения стопором 14. Втулки шестерни помещены между регулировочными кольцами 16 и втулкой 18 и от осевого смещения удерживаются стопорными кольцами 15. При вращении шестерни масло из всасывающей полости г переносится в нагнетательную в, в объемах, заключенных между зубьями шестерен 4 и 20 и корпусом насоса.

Рис. 203. Масляный насос:

1, 18 - втулки; 2, 7, 11, 17, 21 бронзовые втулки; 3 - задняя крышка; 4 - ведущая шестерня; 5 - корпус; 6 - штифт; 8 - приводная шестерня; 9 - передняя крышка; 10 - подшипник; 12, 23 - гайки; 13 - шлицевой ведущий вал; 14 -стопор; 15 - стопорное колесо; 16 - регулировочное кольцо; 19 - ось; 20- ведомая шестерня; 22 - шпонка; в г, к - полости; е, б, ж, и - каналы; 3 - паз; д - канавка.

Масло для смазки бронзовых втулок, в которых вращается ведущий вал, подается из нагнетательной полости по пазам в передней и задней крышках и далее по двум каналам и на шлицах вала 13 и радиальных отверстиях в цапфе шестерни 8— к втулке 11. После смазки из втулки 2 масло отводится по центральному отверстию шлицевого вала в картер дизеля. К втулкам 17 и 21 ведомой шестерни масло подается по каналам ж в передней и задней крышках, через радиальные и центральный каналы в оси 19 и из полости к по каналам на оси. Далее масло, проходя через зазоры втулок, поступает в кольцевые канавки в крышках, которые соединены канавками д с полостью всасывания. Верхний канал б, соединенный с полостью нагнетания, заканчивается фланцем с трубой, по которой часть масла проходит к фильтру тонкой очистки масла.

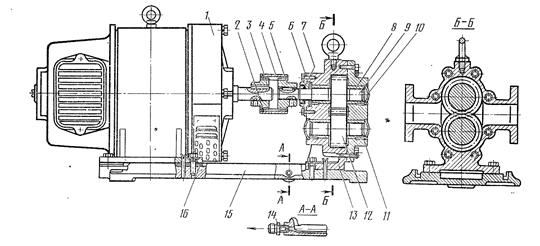

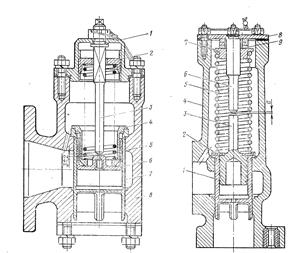

Маслопрокачивающий агрегат (рис. 204) состоит из шестеренного насоса и электродвигателя. Насос и электродвигатель закреплены болтами и зафиксированы разводными коническими штифтами на горизонтальной плите 15. Между лапами электродвигателя и плитой установлены стальные прокладки 16, служащие для центровки электродвигателя. На концы валов насоса и электродвигателя на призматических шпонках насажены зубчатые полумуфты 3 и 5, зафиксированные от осевого смещения винтами. Полумуфты соединены между собой шлицевой муфтой 4, осевое смещение которой ограничено стопорным кольцом 2. В чугунный корпус 13 шестеренного насоса вставлены ведущая 9 и ведомая 12 шестерни. Ведущая шестерня изготовлена за одно целое с валом привода насоса. Шестерни закрыты крышкой 11 которая крепится к корпусу болтами и фиксируется двумя цилиндрическими штифтами. В корпус и крышку запрессованы бронзовые втулки, в которых вращаются опоры шестерен. Втулки 8 зафиксированы винтами.

Для уплотнения выходного конца вала ведущей шестерни в обойме 6 установлен сальник 7. Обойма 6 прикреплена к корпусу болтами. Стык между корпусом и обоймой уплотнен паронитовой прокладкой. В отверстия подшипниковых втулок корпуса и крышки установлены заглушки 10. К штуцеру 14 присоединена трубка для отвода просочившегося масла.

Рис. 204. Маслопрокачивающий насос:

1 - электродвигатель; 2 - кольцо; 3, 5 - полумуфты; 4 - муфта; 6 - обойма; 7 - сальник; 8 - втулка; 9, 12 - шестерни; 10 - заглушка; 11 - крышка; 13 - корпус; 14 - штуцер; 15 - горизонтальная плита; 16 - прокладка.

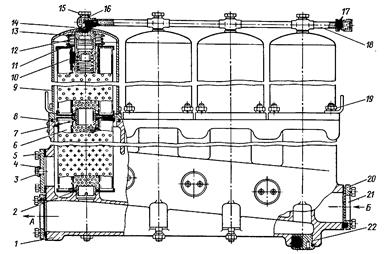

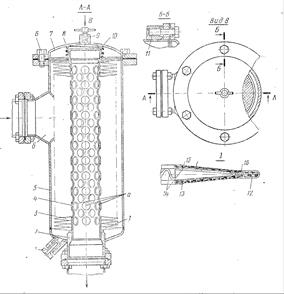

Полнопоточный фильтр тонкой очистки. В масляную систему тепловоза включено два блока секций фильтра тонкой очистки (рис. 205), по четыре секции в каждом блоке Блок состоит из основания 1 и присоединенных к нему шпильками четырех корпусов 9. Каждая секция содержит по два фильтрующих элемента 6 типа «Нарва-6», между которыми установлены опоры 7. Нижние фильтрующие элементы опираются на стаканы 2. Перепускные клапаны 10 тарельчатого типа, отрегулированные на давление 0,18 МПа (1,7 кгс/см2), предохраняют фильтрующие элементы от разрушения при увеличении перепада давления.

Основанием фильтрующего элемента является центральная стальная перфорированная труба, служащая опорой для фильтрующей шторы и обеспечивающая отвод очищенного масла из фильтрующего элемента. Фильтрующая штора, имеющая форму цилиндра, изготовлена из листовых пористых материалов с расположением складок в двух направлениях: поперек и вдоль образующей, что увеличивает фильтрующую поверхность. От механических повреждений штору защищает наружная картонная обечайка с отверстиями по всей поверхности. Торцовые стальные крышки скрепляют детали фильтрующего элемента между собой. Засорившиеся фильтрующие элементы заменяются новыми и промывке не подлежат. Воздух из фильтра при заполнении его маслом в процессе работы выпускают через полый болт 15 с дросселирующими отверстиями и трубопровод 18, соединенный через ниппель 17 с картером дизеля. Грязное масло из дизеля через отверстие Б основания блока 1 поступает к наружным поверхностям фильтрующих элементов 6, проходит их фильтрующие шторы и через центральную перфорированную трубу и стакан 2 попадает в нижнюю полость основания блока, откуда через отверстие А поступает в трубопровод главного контура масляной системы.

Редукционные клапаны масляной системы. На масляном трубопроводе перед объемным нагнетателем и перед рычагами крышек цилиндров установлены редукционные клапаны. Натяжение пружины 2 (рис. 206.) у редукционного клапана перед объемным нагнетателем регулируется винтом 5, а у редукционного клапана перед рычагами крышек цилиндров — прокладками 1 (рис. 207). Клапаны регулируются на давление перед объемным нагнетателем на 0,5 кгс/см2, а перед рычагами — на 3+0,1 кгс/см2.

Рис. 205. Полнопоточный фильтр тонкой очистки масла:

1 - основание блока; 2 - стакан, 3, 22 - пробки; 4, 5, 20 – прокладки; 6 - фильтрующий элемент; 7 - опора; 8, 14 - кольца; 9 - корпус; 10 - перепускной клапан; 11, 16 – шайбы; 12 - пружина; 13 - стопорное кольцо; 15 - полый болт; 17 – ниппель; 18 - трубопровод; 19 – шпилька; 21 - фланец; А - выход очищенного масла; Б - вход загрязненного масла.

Предохранительный клапан масляной системы. Для предохранения агрегатов, расположенных на нагнетательной магистрали, от повышенного давления масла после масляного насоса дизеля установлен клапан (рис. 208), который отрегулирован на 10±0,3 кгс/см2.

Рис. 206. Рис. 207. Рис. 208. Рис. 209.

Рис. 204. Клапан редукционный:

1 - клапан; 2 - пружина; 3 - корпус; 4 - упор; 5 - регулировочный винт

Рис. 207. Клапан редукционный: 1 - прокладка; 2 - упор; 3 - корпус; 4 пружина; 5 – клапан

Рис. 208. Клапан предохранительный: 1- крышка; 2 - пробка; 3 - стержень; 4 - втулка; 5 -пружина; 6 - поршень; 7 - клапан; 8 - корпус

Рис. 209. Клапан перепускной: 1 - клапан; 2 - кольцо; 3 - поршень; 4 корпус; 5 - пружина; 6 - стержень; 7 - тарелка; 8 - крышка; 9 - прокладка

Стержень 3 клапана служит для вращения пробки 2 во время регулирования давления масла, а также для ограничения хода поршня 6. При повышении давления масла поршень 6, сжимая пружину, выбирает зазор между поршнем и стержнем; при увеличении давления свыше 10+0,3 кгс/см2 клапан 7 перемещается, дополнительно сжимая пружину, и сообщает нагнетательную магистраль системы с картером дизеля. При уменьшении давления в магистрали клапан под действием пружины опускается на седло.

Перепускной клапан масляной системы. Для поддержания заданного рабочего давления масла, поступающего в дизель, на магистрали перед входом в дизель установлен, клапан (рис. 209), который отрегулирован на давление 6,2+0,3 кгс/см2. При помощи кольца 2 пружина одновременно опирается на клапан 1 и поршень 5. Регулировочные прокладки 9 служат для регулировки сжатия пружины. При малых давлениях масла между хвостовиком поршня и стержнем крышки имеется зазор а. При повышении давления поршень 3 упирается в стержень 6. При увеличении давления выше 6,2+0,3 кгс/см2 клапан 1 перемещается, сжимая пружину 5, и перепускает масло из трубы, подводящей его к дизелю, в нижнюю полость корпуса редуктора, которая соединена с картером.

При снижении давления клапан, под действием пружины садится на седло.

Фильтр грубой очистки масла. Крышка 7 фильтра (рис. 210) скреплена с корпусом 5 болтами 6 я 11. Два болта 11 удлинены для облегчения сжатия пружины 8. В трубе 4 имеются отверстия для прохода масла. Фильтрующий элемент состоит из гофрированной диафрагмы 14, на которую наложены в два слоя сетки (внутренняя — каркасная 16 и наружная — фильтрующая 15), обжатые снаружи ободками 13. Фильтрующая сетка имеет ячейки с проходным сечением 0,14 мм2. Для выпуска воздуха из фильтра установлен игольчатый клапан 9, для удаления масла — клапан 1. Масло поступает в полость б и проходит через сетки фильтрующих элементов. Механические частицы задерживаются сетками, а очищенное масло через патрубок 2 поступает в масляную магистраль.

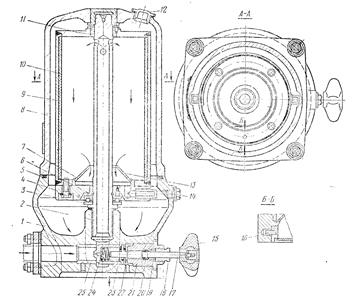

Фильтр масла центробежный. Фильтр (рис. 211) устанавливается на кронштейне, укрепленном на блоке цилиндров, и предназначен для тонкой очистки масла. Ротор фильтра вращается на не подвижной оси 2 колпака 8. В кронштейн 1 вмонтирован запор- но-регулировочный клапан.

Рис. 210. Фильтр грубой очистки масла: Рис. 209. Фильтр масла центробежный:

1 - клапан; 2 - патрубок; 3 - фильтрующий элемент; 4 - труба; 5 - корпус; 6,11 - болты; 7 - крыша; 8 - пружина; 9 - игольчатый клапан; 10 - опора; 12 - наружный ободок; 13 - внутренний ободок; 14 - диафрагма; 15, 16 - сетки; а - отверстие; б - полость

Рис. 211. Фильтр масла центробежный:

1 - кронштейн; 2 - ось; 3 - упорный подшипник; 4 - крышка; 5, 6 - кольца; 7 ,11 - бронзовые втулки; 8 - колпак; 9 - корпус ротора; 10 - прокладка; 12 - маслоуказатель; 13 - отбойник; 14 - сопло; 15 -маховик; 16 - штифт; 17 - шпиндель; 18 - гайка; 19 - нажимная втулка; 20 - сальниковая набивка; 21 - штуцер; 22 - пружина; 23 - золотник; 24 - шайба; 25 - втулка.

Ротор состоит из сварного корпуса 9, крышки 4 с двумя соплами 14 и отбойника 13, завальцованного в крышку ротора. Опорами ротора служат бронзовые втулки 11 и 7. Для облегчения очистки ротора от отложений на внутреннюю стенку корпуса ротора установлена прокладка 10.

Запорно-регулировочный клапан автоматически отключает фильтр вовремя работы дизеля при давлении масла в системе ниже 2,5 кгс/см2. При помощи клапана можно также вручную отключить фильтр при ремонте или очистке. Запорно-регулировочный клапан регулируется подбором шайб 24 так, чтобы начало его открытие осуществлялось при давлении 2,4—2,6 кгс/см2. В верхней части колпака 8 фильтра имеется отверстие, закрытое маслоуказателем 12 для контроля вращения ротора. Часть масла из нагнетательной масляной системы дизеля через канал в кронштейне, открывая запорно-регулировочный клапан, по отверстию в оси поступает во внутреннюю полость ротора, затем проходит между отбойником и осью и по каналам в крышке поступает к соплам. Реактивная сила струй масла, вытекающих из отверстий сопел, приводит во вращение ротор, заполненный маслом. Возникающая центробежная сила отбрасывает к периферии механические примеси и другие включения, находящиеся в масле и имеющие большую плотность. Примеси оседают на прокладке 10, установленной на внутренней стенке корпуса ротора. Выходящее из ротора очищенное масло стекает по внутренней полости кронштейна в картер дизеля.

Дата добавления: 2015-02-13; просмотров: 9538;