Принцип работы форсунок дизелей практически одинаков.

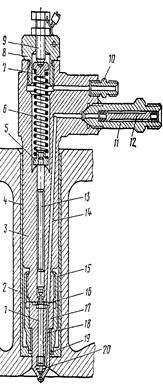

Форсунка ПД1М(рис. 153) закрытого типа.

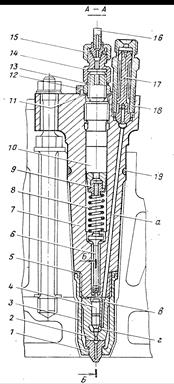

Форсунка дизеля 14Д40.(рис.154). К нижнему торцу корпуса 7 форсунки крепятся колпаком 3 корпус распылителя 2 и сопло 1. Торцовые поверхности корпуса форсунки, корпуса распылителя, сопла и уплотнительного торца колпака тщательно прошлифованы и притерты, что обеспечивает уплотнение сопрягаемых поверхностей. В конусной части сопла 1 просверлены на равных расстояниях по окружности семь отверстий диаметром 0,4 мм, через которые топливо впрыскивается в камеру сгорания.

В корпусе 2 помещена игла 4, разобщающая внутреннюю полость форсунки и камеру сгорания. Корпус распылителя и игла представляют комплект деталей, точно пригнанных друг к другу (прецизионные детали). Игла в корпусе уплотнена узким пояском, расположенным у основания опорных конусов иглы и корпуса. Подъем иглы ограничивается упором ее в торец корпуса форсунки, который для повышения износоустойчивости цементирован и закален. Игла прижимается к конусу корпуса распылителя пружиной 8 и штангой 6. В нижней части штанга имеет конусную выточку для опоры на сферический торец хвостовика иглы. Пружина затягивается регулировочным винтом 10, который в верхней части стопорится гайкой 14 и контргайкой 12. Контргайка 12 фиксируется замочной пластиной 20, которая крепится к корпусу болтами 21. Болты связаны проволокой и пломбированы.

Величина затяжки пружины устанавливается по давлению топлива, соответствующему моменту начала подъема иглы. Это давление должно быть 320+5 кгс/см2. Для отвода просочившегося топлива имеются отверстия в тарелке 9, винте 10, гайке 14. Топливо отводится через трубку 16, которая крепится к гайке 14 накидной гайкой 15. При эксплуатации возможно незначительное просачивание топлива через стыковые соединения корпуса распылителя с соплом и корпусом форсунки. Для удаления этого топлива в корпусе форсунки имеется канал б.

Внутренняя полость колпака уплотнена резиновым кольцом 5. Резиновое кольцо 19 препятствует попаданию масла из крышки цилиндра в гнездо форсунки. Для обеспечения одинаковой затяжки на колпаке 3 в верхней цилиндрической части имеются сорок восемь равномерно расположенных по окружности продольных меток.

Сопло форсунки предохраняется от засорения твердыми частицами и от попадания их в зазор между иглой и направляющей корпуса распылителя установкой в форсунке щелевого фильтра высокого давления. Фильтр состоит из корпуса 18 и стержня 17, шаровая головка которого прижимается к посадочному гнезду в корпусе форсунки. На боковой поверхности стержня имеются продольные канавки. Топливо подается в форсунку насосом высокого давления по форсуночной трубке и поступает в щелевой фильтр. Проходя через кольцевой зазор между корпусом 18 и стержнем 17, топливо фильтруется и поступает в каналы а и в, затем в канал г. При достижении в канале г определенного давления игла поднимается и топливо через распыляющие отверстия впрыскивается в камеру сгорания цилиндра. При отсечке в насосе давление топлива в системе падает, игла садится на седло и впрыск топлива в цилиндр прекращается. Форсунка крепится к крышке цилиндра двумя шпильками.

Рис. 153. Рис. 154. Рис.155. Рис. 156.

Рис 153. Форсунка дизеля ПД1М:

1- игла распылителя; 2 - крышка цилиндра; 3 - корпус форсунки; 4 - гильза форсунки; 5, 7 - нижняя и верхняя тарелки пружины; 6 - пружина, 8 - пробка; 9 - болт регулирующий; 10 - штуцер топливоотводящий; 11 - штуцер топливоподводящий; 12 - щелевой фильтр; 13 - штанга; 14 - канал топливоподводящий; 15 - гайка распылителя; 16 - кольцевая выточка корпуса распылителя; 17 - корпус распылителя; 18 - наклонное сверление корпуса распылителя; 19 - кольцо уплотнительное, 20 - полость распылителя форсунки.

Рис. 154. Форсунка14Д40:

1 - сопло; 2 - корпус распылителя; 3 - колпак; 4 - игла; 5, 19 - резиновые кольца; 6 - штанга; 7 - корпус; 8 - пружина; 9 - тарелка; 10 - регулировочный винт; 11, 13 - медная прокладка; 12 - контргайка; 14 - гайка; 15 - накидная гайка; 16 - трубка; 17 - стержень; 18 - корпус фильтра; 20 - замочная пластина; 21 - болт; а, б, в, г - каналы.

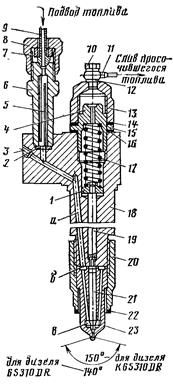

Рис. 155. Форсунка ЧМЭ3:

1 - тарелка; 2 - прокладка штуцера; 3 - заглушка; 4 - пробка регулировочная; 5 - фильтр щелевой; 6 - штуцер топливоподводящий; 7 - проставок; 8 - гайка нагнетательной трубки; 9 - трубка нагнетательная; 10 - штуцер отводящий; 11 - трубка отводящая (сливная); 12, 14, 16 - прокладки; 13 - колпак, 15 - контргайка; 17 - пружина; 18 - корпус форсунки; 19 - штанга; 20 - гайка накидная; 21 - игла распылителя; 22 - кольцо уплотнительное; 23 - корпус распылителя; а - канал, б - выточка; в - полость.

Рис. 156. Подпорный клапан:

1 - направляющая; 2 - прокладка; 3 - клапан; 4 - пружина; 5 - корпус; 6 – штуцер.

Форсунка ЧМЭ3 состоит из стального пустотелого корпуса 18 (рис.155), к нижней части которого при помощи накидной гайки 20 присоединен распылитель. По конструкции форсунка почти не отличается от описанных выше форсунок. Наибольшее сходство она имеет с форсункой дизелей ПД1М (см. рис.153.). Основное отличие форсунок, заключается в форме верхней части корпуса и в расположении штуцеров подвода и слива топлива.

Клапан подпорный топливной системы. Подпорный клапан (рис.156) топливной системы обеспечивает необходимую величину давления в отводящей топливной магистрали. Он отрегулирован на давление 1,0—1,3 кгс/см2 и установлен в трубопроводе, отводящем излишки топлива в расходный топливный бак. При давлении в трубопроводе 1,3 кгс/см2 клапан открыт. При падении давления ниже 0,8—0,9 кгс/см2 клапан закрывается, отвод топлива прекращается и давление в трубопроводе возрастает до нормального.

Дата добавления: 2015-02-13; просмотров: 6140;