Тема. Развитие тепловозной тяги.

При ремонте и полном освидетельствовании колесных пар применяются следующие знаки и клейма:

- клеймо в форме прямоугольника с закругленными углами, указывающее присвоенный условный номер ремонтному пункту;

- цифры и буквы для обозначения даты (месяца и две последние цифры года) и других данных (цифры и буквы должны быть высотой от 6 до 10 мм, согласно действующим стандартам, техническим условиям и чертежам);

- клеймо приемки («Серп и молот») или прямоугольник с номером и серпом и молотом;

- клеймо контрольного мастера службы технического контроля (требования к клейму службы технического контроля устанавливаются ремонтным пунктом, производящим ремонт);

- клейма в форме круга с буквами, обозначающими метод формирования колесной пары: «Ф» прессовый, «ФТ» тепловой или «ТК», «ТЗ» комбинированный («ТК» - тепловой метод посадки колесных центров или колес, «ТЗ» - тепловой метод посадки зубчатых колес);

- клеймо в форме круга с буквой «Б», обозначающее балансировку колесной пары;

- клеймо в форме круга с буквой «Д», обозначающее переформирование колесной пары, выпрессовку оси и сборку колесной пары прессовым методом, «ДТ» - тепловым методом, «ДТК» «ДТЗ» - комбинированным методом («ДТК» - тепловой метод посадки колесных центров или колес, «ДТЗ» - тепловой метод посадки зубчатых колес);

- клеймо в форме круга с буквами «ЛД», обозначающее перепрессовку левого, с буквами «ПД» - правого колесного центра или цельнокатаного колеса, с буквами «ЛЗД» - левого, с буквами «ПЗД» - правого зубчатого колеса;

- клеймо в форме круга с буквами «ЛДТ», обозначающее сборку после распрессовки тепловым методом левого, с буквами «ПДТ» – правого колесного центра или цельнокатаного колеса, с буквами «ЛЗДТ» левого, с буквами «ПЗДТ» - правого зубчатого колеса;

- клеймо в форме круга с буквами, обозначающими замену оси на вновь изготовленную и метод формирования колесной пары: «СОФ» – прессовый, «СОФТ» – тепловой или «СОТК», «СОТЗ» – комбинированный («СОТК» – тепловой метод посадки колесных центров или колес, «СОТЗ» – тепловой метод посадки зубчатых колес);

- клеймо в форме круга с буквами «СБ», обозначающее замену бандажей;

Составные части колесных пар с несоответствующими знаками клеймения и маркировки в ремонтное производство не допускаются.

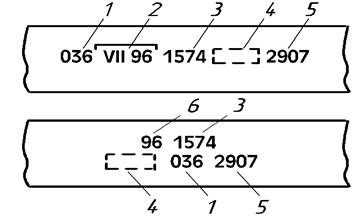

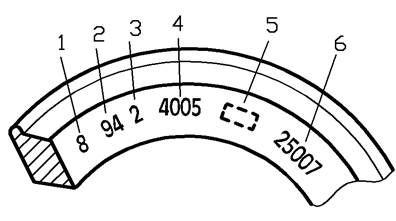

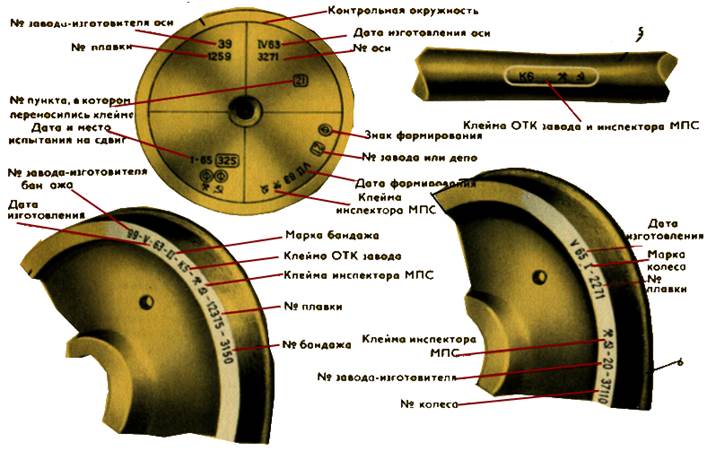

Необработанные (в черном виде) оси на средней или подступичной части должны иметь знаки и клейма в соответствии с рисунком 1

Рисунок 1 – Знаки и клейма на необработанной оси колесной пары

1 — условный номер предприятия-изготовителя,

2 — месяц (римскими цифрами) и год (две последние цифры изготовления),

3 — номер плавки,

4 — клейма приемки,

5 — порядковый номер оси,

6 — год (две последние цифры)

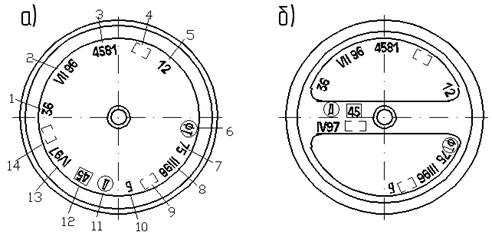

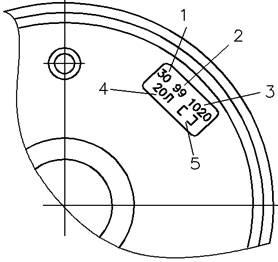

Окончательно обработанные оси на правом торце должны иметь знаки и клейма в соответствии с рисунками 2, 3, 4.

Рисунок 2 – Знаки и клейма на правом торце оси колесной пары

а —тепловоза с наружными буксовыми шейками и торцовым упором скольжения;

б — электровоза на подшипниках качения без торцового упора:

1 — условный номер предприятия-изготовителя необработанной оси;

2 — месяц (римскими цифрами) и год (две последние цифры) изготовления необработанной оси;

3 — порядковый номер оси;

4 — клейма технического контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки с необработанной оси и принявших обработанную ось;

5 — условный номер предприятия-изготовителя, обработавшего ось;

6 – клейма метода формирования колесной пары («ФТ» – тепловой, «Ф» – прессовый, «Ф» и «ТЗ» – комбинированный при прессовом методе посадки колес (колесных центров) и тепловом методе посадки зубчатого колеса на ось, «ТК» и «Ф» – комбинированный при тепловом методе посадки колес (колесных центров) и прессовом методе посадки зубчатого колеса на ось) или клеймо замены оси на вновь изготовленную («СО»);

7 – условный номер предприятия, производившего сборку колесной пары;

8 – месяц (римскими цифрами) и год (две последние цифры) сборки колесной пары;

9 – клейма технического контроля предприятия-изготовителя и представителя приемки, принявших колесную пару;

10 – клеймо балансировки;

11 – клейма переформирования колесной пары;

12 – номер ремонтного пункта, производившего переформирование;

13 – месяц (римскими цифрами) и год (две последние цифры) переформирования;

14 – клейма технического контроля ремонтного пункта и приемщика локомотивов (инспектора-приемщика), принявших колесную пару после переформирования

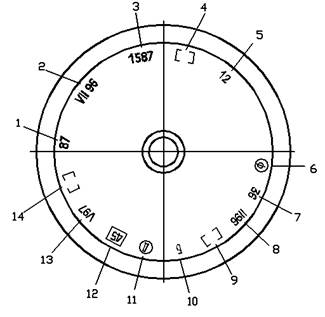

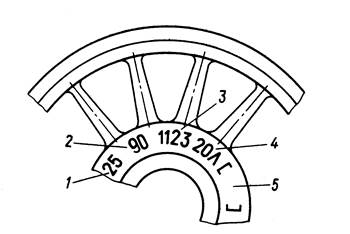

Рисунок 3 – Знаки и клейма на правом торце оси колесной пары Рисунок 4

локомотива с торцовыми упорами качения

1 – условный номер предприятия-изготовителя необработанной оси;

2 – месяц (римскими цифрами) и год (две последние цифры) изготовления необработанной оси;

3 – порядковый номер оси;

4 – клейма технического контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки с необработанной оси и принявших обработанную ось;

5 – условный номер предприятия-изготовителя, обработавшего ось;

6 – клейма метода формирования колесной пары («ФТ» – тепловой, «Ф» – прессовый, «Ф» и «ТЗ» – комбинированный при прессовом методе посадки колес (колесных центров) и тепловом методе посадки зубчатого колеса на ось, «ТК» и «Ф» – комбинированный при тепловом методе посадки колес (колесных центров) и прессовом методе посадки зубчатого колеса на ось) или клеймо замены оси на вновь изготовленную («СО»);

7 – условный номер предприятия, производившего сборку колесной пары;

8 – месяц (римскими цифрами) и год (две последние цифры) сборки колесной пары;

9 – клейма технического контроля предприятия-изготовителя и представителя приемки, принявших колесную пару;

10 – клеймо балансировки;

11 – клейма переформирования колесной пары;

12 – номер ремонтного пункта, производившего переформирование;

13 – месяц (римскими цифрами) и год (две последние цифры) переформирования;

14 – клейма технического контроля ремонтного пункта и приемщика локомотивов (инспектора-приемщика), принявших колесную пару после переформирования.

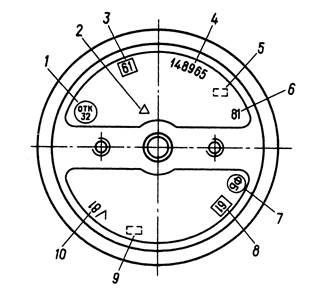

– Знаки и клейма на правом торце оси колесной пары МВПС

1 – клеймо технического контроля;

2 – клейма технического контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки с необработанной оси и принявших обработанную ось;

3 – условный номер предприятия, производившего обработку оси и перенесшего знаки маркировки;

4 – порядковый номер оси, начинающийся с номера предприятия-изготовителя поковки;

5 – клейма инспектора приемщика;

6 – год (две последние цифры) изготовления;

7 – клейма формирования и балансировки;

8 – условный номер предприятия, сформировавшего колесную пару;

9 – клеймо технического контроля;

10 – дата формирования.

Бандажи на боковой наружной грани должны иметь знаки и клейма в соответствии с рисунком 5

Рисунок – 5. Знаки и клейма на наружной грани бандажа

1 – условный номер предприятия изготовителя,

2 – год (две последние цифры) изготовления,

3 – марка бандажа,

4 – номер плавки,

5 – клейма приемки,

6 – порядковый номер бандажа по системе нумерации

предприятия-изготовителя.

На импортных бандажах наносятся следующие знаки: знак фирмы, две последние цифры года изготовления, номер плавки, номер бандажа. При сквозной нумерации плавок (не по годам) год изготовления не наносится. Порядковый номер бандажа отдельными фирмами не наносится.

Литые центры на наружной стороне ступицы или диска должны иметь знаки и клейма в соответствии с рисунком 6. Размещение и размеры знаков маркировки – по рабочим чертежам центров.

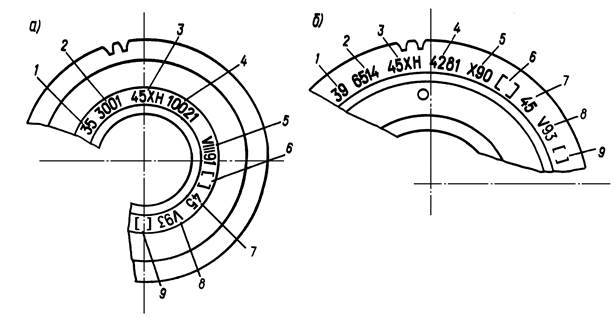

а) б)

Рисунок 6 – Знаки и клейма на колесном центре

а – на дисковом центре, б – на спицевом центре

1 – условный номер предприятия-изготовителя,

2 – год (две последние цифры) изготовления,

3 – порядковый номер центра по системе нумерации предприятия-изготовителя,

4 – обозначение марки стали,

5 – клейма технического контроля предприятия- изготовителя и представителя заказчика

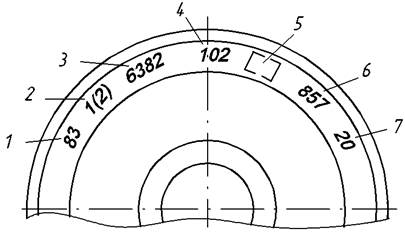

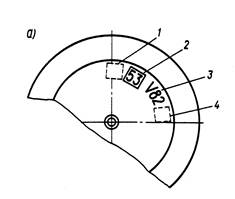

Цельнокатаные колеса на наружной боковой поверхности обода должны иметь знаки и клейма в соответствии с рисунком 7.

Рисунок 7 – Знаки и клейма наружной боковой поверхности обода цельнокатаного колеса

1 – год (две последние цифры) изготовления,

2 – марка стали,

3 – номер плавки,

4 – условный номер предприятия-изготовителя,

5 – клейма технического контроля предприятия-изготовителя и представителя заказчика,

6 – порядковый номер колеса по системе нумерации предприятия-изготовителя

7– дополнительный код, обозначающий собственность колес стран СНГ и Балтии

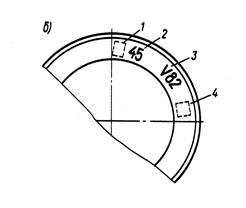

Зубчатое колесо или венец ТПС должны иметь знаки и клейма в соответствии с рисунком 8

Рисунок 8 – Знаки и клейма зубчатого колеса и венца: а — на зубчатом колесе; б — на венце зубчатого колеса

1 – условный номер предприятия-изготовителя,

2 – порядковый номер зубчатого колеса (венца),

3 – марка стали,

4 – номер плавки,

5 – месяц (римскими цифрами) и год (две последние цифры) изготовления,

6 – клейма технического контроля предприятия-изготовителя и представители заказчика,

7 – условный номер предприятия, проводившего установку зубчатого колеса или венца,

8 – месяц (римскими цифрами) и год (две последние цифры) установки,

9 – клейма технического контроля предприятия, проводившего установку

Перенос знаков и правильность обработки осей в соответствии с технической документацией удостоверяется постановкой клейм контрольного мастера службы технического контроля и инспектора-приемщика (на заводе) («Серп и молот»), мастера колесного цеха и приемщика (в депо) с постановкой условного номера пункта, проводившего обработку.

Новые оси, бандажи, цельнокатаные колеса, центры, венцы и зубчатые колеса, поступающие от заводов-изготовителей без приемочных клейм инспектора-приемщика, а также с неясной маркировкой бракуют.

Сторона колесной пары, на торце оси которой находятся знаки и клейма, относящиеся к изготовителю оси, считается правой.

При замене зубчатого колеса или венца на них наносятся знаки и клейма предприятия, производившего замену зубчатого колеса (венца) (рисунок 8, позиции 7 – 9).

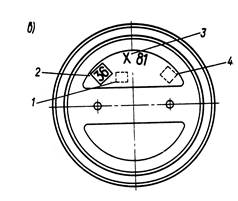

При полном освидетельствовании колесных пар на левом торце осей ставятся знаки и клейма в соответствии с рисунком 9. Впереди вышеуказанных клейм при замене бандажа дополнительно ставится клеймо «СБ».

При перепрессовке одного из центров (цельнокатаного колеса) — клеймо «ЛД» или «ПД» в зависимости от того, с какой стороны колесной пары перепрессовывался колесный центр или цельнокатаное колесо. При перепрессовке зубчатого колеса – клеймо «ЛЗД» или «ПЗД» - левого или правого зубчатого колеса.

При сборке колесной пары тепловым методом после распрессовки - клеймо «ЛДТ» или «ПДТ» - левого или правого колесного центра (цельнокатаного колеса), клеймо «ЛЗДТ» или «ПЗДТ» - левого или правого зубчатого колеса.

Рисунок 9 – Знаки и клейма на левом торце оси колесной пары:

1 – место постановки клейм замены бандажей, спрессовки левого или правого центра (цельнокатаного колеса);

2 – условный номер ремонтного пункта;

3 – месяц (римскими цифрами) и год (две последние цифры) проведения полного освидетельствования;

4 – клейма службы технического контроля и приемщика локомотивов (инспектора-приемщика).

а — тепловозов с торцовыми упорами качения; б — тепловозов с торцовым упором скольжения;

в — электровозов и МВПС на подшипниках качения без торцового упора;

После постановки клейм торцы осей с торцовым упором необходимо обработать. Шероховатость поверхности должна соответствовать Ra не более 1,25 мкм.

Запрещается заварка или зачеканка знаков и клейм изготовления оси и формирования колесной пары на правом торце оси. Они должны сохраняться на все время эксплуатации оси для локомотивов. Клейма формирования (переформирования) колесной пары для МВПС и клейма переформирования для локомотивов должны сохраняться до следующего переформирования.

При заполнении всех секторов левого торца оси проводится заварка знаков предыдущих полных освидетельствований и после зачистки или механической обработки торец вновь используется для постановки знаков полного освидетельствования колесной пары. При этом сохраняют клеймо последней перепрессовки колесного центра (цельнокатаного колеса).

Колесные пары вагонов

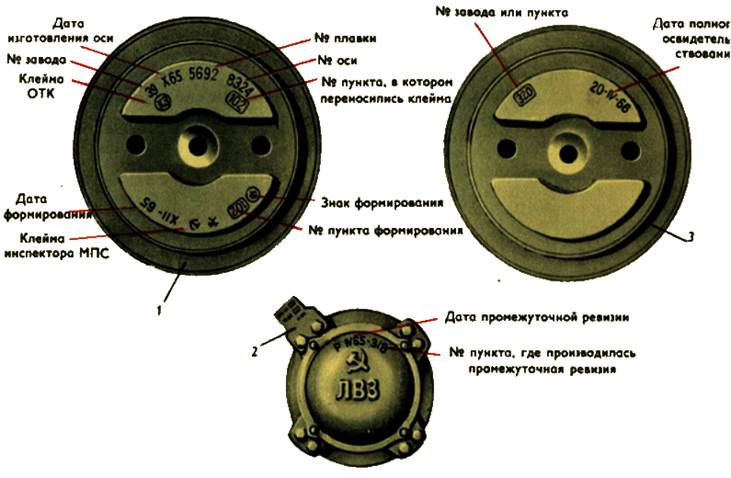

Колесная пара должна отвечать требованиям Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар. (См. Рис.1.) На правом торце шейки для роликовых подшипников 1 и подшипников скольжения 4, левом торце 3, бандаже 7 и ободе цельнокатаного колеса 6 должны быть четко поставлены знаки и клейма о времени и месте формирования, освидетельствования и приемки. Знаки и клейма ставятся в местах, предусмотренных правилами маркировки. У колесных пар с роликовыми подшипниками, кроме того, в верхнем левом углу буксы, надетой на правую шейку, на болтах ставится металлическая бирка 2 с клеймами: номер оси; дата и условный номер пункта, в котором производилось полное освидетельствование колесной пары и монтаж буксы; знак О, указывающий, что колесная пара обтачивалась без демонтажа букс; дата этой работы и условный номер пункта, где она выполнялась.

Трафарет (буква Р, месяц и год, номер пункта) о производстве промежуточной ревизии букс пассажирских вагонов с 1964 г. на крышке не ставится. Его место перенесено на боковую продольную балку рамы тележки. Правым торцом шейки оси (правой стороной колесной пары) считается тот, на котором поставлены клейма и знаки, относящиеся к изготовлению оси и формированию колесной пары. На левом торце ставятся только клейма полного освидетельствования. Номер плавки, а также клейма ОТК завода и инспектора МПС имеются на осях 5, изготовленных до 1959 г.

Колесные пары, имеющие бандажи с клеймом завода-изготовителя №. 29, должны быть изъяты из эксплуатации.

Рис. 1

Инспектор МПС на елементах колесной пары ставит два клейма: ключ и молоток — предварительной приемки элемента; серп и молот — окончательной приемки.(См. Рис.1 и Рис.2.)

Рис. 2

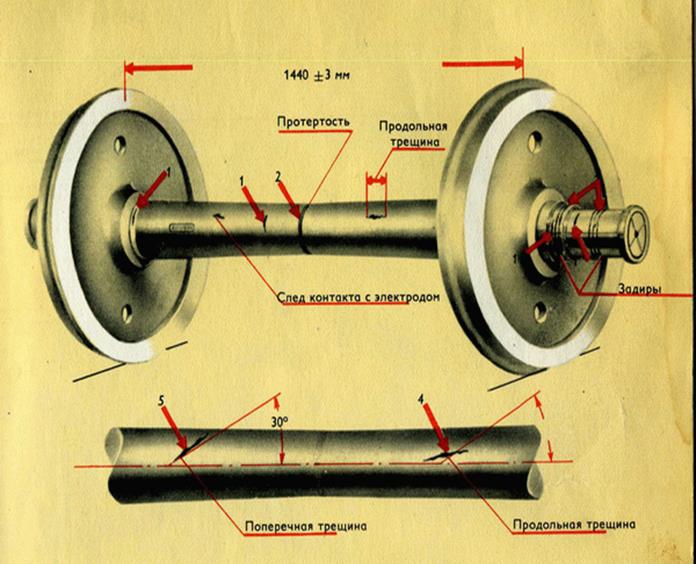

Следование вагонов в поездах запрещается.

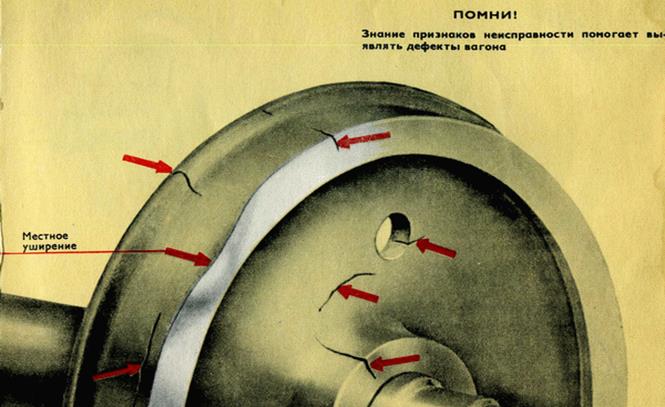

Если у колесной пары имеется: (См Рис.3 ) поперечная трещина на любой части оси;

задир шейки или предподступичной части оси с подшипниками скольжения;

протертость средней части оси глубиной более 2,5 мм;

след контакта с электродом или электросварочным проводом на любой части оси;

на средней части оси одна продольная трещина длиной более 25 мм или несколько таких трещин, суммарная длина которых более 25 мм (в этих случаях вагон разрешается довести до ближайшего ремонтного пункта).

Когда наклонные трещины 4 и 5 составляют с горизонтальной осевой линией угол менее 30̊, то они относятся к продольным, а если этот угол более 30̊, то трещина считается поперечной.

При наличии на шейке оси рисок 3, не вызывающих прения букс, вагон от поезда не отцепляется.

Рис. 3

ЦЕНТР, БАНДАЖ И КОЛЕСО

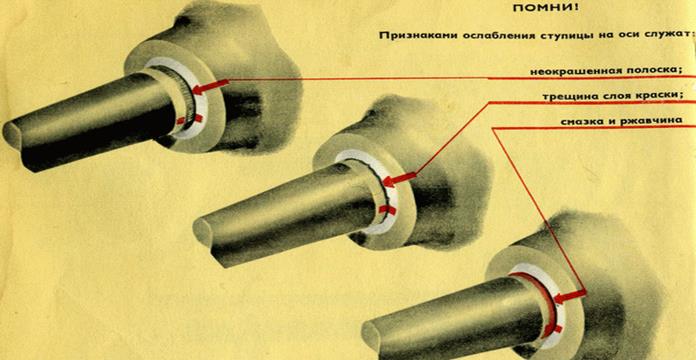

Сдвиг или ослабление ступицы колеса на оси не допускается.

Если колесо сдвинулось к середине оси, то в ее месте сопряжения со ступицей может быть кольцевая трещина краски со скоплением содранного слоя, а на противоположной стороне колеса, обращенной к буксе, рядом со ступицей на оси — кольцевая полоска, по виду резко отличающаяся от граничащей с ней поверхности.

При сдвиге колеса в сторону буксы такая полоска может появиться около торца ступицы, обращенного к середине оси (см. рисунок 4).

Помимо неокрашенной полоски, трещины слоя краски, выхода смазки и ржавчины, к признакам ослабления ступицы колеса на оси относится и сдвиг контрольных рисок, которые наносятся масляной краской в местах сопряжения осей со ступицами.

В наличии сдвига ступицы на оси можно окончательно убедиться, измерив расстояние между внутренними гранями бандажей или ободов колес, которое должно быть не более 1 443 и не менее 1 437 мм. При несоблюдении этого условия колесная пара во всех случаях бракуется. Запрещается эксплуатировать колесную пару и тогда, когда разница расстояний, измеренных между бандажами или ободами колес в разных точках, более 2 мм. Измерения производятся после освобождения колесной пары от нагрузки.

Вагоны, имеющие колесные пары с местным уширением (раздавливание) обода цельнокатаного колеса или бандажа более 5 мм, к следованию в поездах не допускаются (см. Рисунок 5). При наличии одной из трещин (см. стрелки) на ступице, спице, диске, ободе, бандаже независимо от ее величины и расположения колесная пара из-под вагона изымается и заменяется исправной, так как вагоны с такими дефектами эксплуатировать запрещается.

Рис.4

Рис. 5

тема. Развитие тепловозной тяги.

Серии и перспективы развития.

Работа над созданием дизельных локомотивов началась еще в конце прошлого века такими видными русскими учеными, как: В. И. Гриневецкий, Я. М. Гаккель, Ю. В. Ломоносов, А. Н. Шелест, К. А. Шишкин и др., однако до 1917г. были разработаны только проекты тепловозов и дизелей для них. В 1912г. была издана брошюра профессора Высшего технического училища (МВТУ) Гриневецкого В. И., в которой доказывалась бесспорная целесообразность применения наряду с паровозами тепловозной тяги на железных дорогах России.

Первым мощным магистральным тепловозом во всем мире был локомотив системы Гаккеля Я. М. Щэл-1 (736 кВт), построенный ленинградскими заводами в 1924г. Имел экипаж тележечного типа, электрическую передачу, опорно-осевую подвеску электродвигателей, замкнутую систему холодильника. В 1925г. начались опытные поездки второго тепловоза с электрической передачей, построенного в Германии по проекту, разработанному советскими инженерами под руководством Ю. В. Ломоносова.

Постройка тепловозов в СССР была организована на Коломенском заводе, электрическое оборудование поставляли Московский завод «Динамо» и Харьковский электромеханический завод. С 1930 по 1937г. Харьковский завод строил также дизели для этих тепловозов и все механическое оборудование.

В 1960г. Коломенский завод начал строить пассажирские тепловозы ТЭП60 с оригинальной, хорошо себя зарекомендовавшей, экипажной частью. В конце 1960г. Харьковский завод им. Малышева прекратил строить тепловозы. Основным заводом по постройке тепловозов стал Луганский, дизели которому поставляли Харьковский и Коломенский заводы. Брянский завод специализировался на маневровых тепловозах ТЭМ1 и ТЭМ2, а Людиновский завод начал выпускать маневровые тепловозы ТГМЗ с гидравлической передачей, а также тепловозы для узкой колеи ТГ16. Позднее он приступил к выпуску тепловозов ТЭМ7. С 1972г. Луганским заводом стали выпускаться тепловозы 2ТЭ116 с четырехтактными дизелями типов Д49, с передачей переменно-постоянного тока и бесчелюстными тележками. В 1973г. Коломенский тепловозостроительный завод построил пассажирский тепловоз ТЭП70 с дизелем Д49.

Учитывая достаточную устойчивость экипажной части тепловозов 2ТЭ116, завод приступил в 1975г. к серийному выпуску тепловозов 2ТЭ10В с бесчелюстными тележками взамен тепловозов 2ТЭ10Л. Позднее на базе тепловоза 2ТЭ10В были построены тепловозы 2ТЭ10М и ЗТЭ10М с некоторыми изменениями в электрической схеме и схеме автоматики.

За 60 лет в нашей стране было спроектировано и построено более 65 серий тепловозов. Тепловозы, построенные на заводах СССР, работают на железных дорогах многих социалистических, а также развивающихся стран. Ученые, конструкторы, инженеры продолжают работать над созданием более мощных магистральных и маневровых тепловозов, которые имели бы повышенную экономичность и эксплуатационную надежность.

Основные сведения об устройстве и работе тепловозов

Тепловозом называется локомотив, у которого в качестве первичной энергетической установки применен двигатель внутреннего сгорания — дизель. В отличие от электровоза тепловоз — автономный локомотив, так как энергия для приведения колес в движение вырабатывается непосредственно на локомотиве. У электровоза она поступает от контактной сети.

Чтобы дизель мог нормально работать, на тепловозе предусмотрены обслуживающие его системы: топливная, воздухоснабжения, водяная и масляная.

Топливная система имеет бак, трубопроводы с фильтрами грубой и тонкой очистки, топливоподкачивающий насос, насосы высокого давления и топливовпрыскивающие форсунки.

Система воздухоснабжения состоит из воздухозаборных фильтров, охладителей воздуха, газотурбинных или механических нагнетателей, обеспечивающих подачу очищенного воздуха под повышенным давлением в воздушные коллекторы и далее в цилиндры дизеля.

Водяная система служит для охлаждения стенок цилиндров, нагреваемых теплом, выделяющимся при сгорании топлива. Чтобы успешно отводить тепло от стенок цилиндров дизеля, на тепловозе предусмотрено охлаждающее устройство. Водяные полости между цилиндрами и рубашками соединены трубопроводами с трубчатыми радиаторами. Для обеспечения циркуляции воды в системе установлены водяные насосы. Проходящая по трубкам радиаторов вода охлаждается воздухом, подаваемым через секции радиаторов специальными вентиляторами.

Масляная система служит для смазывания трущихся деталей дизеля. Так как масло одновременно охлаждает такие узлы, как поршни, работающие при высоких температурах, то его необходимо охлаждать. Для этого в масляной системе предусмотрены насосы, обеспечивающие циркуляцию масла между дизелем и холодильным устройством. В качестве охлаждающего устройства используются либо масловоздушные радиаторы, либо водомасляные теплообменники. В систему включены также маслопрокачивающие насосы, фильтры грубой и тонкой очистки масла.

Для получения сжатого воздуха, необходимого для питания тормозной системы, а также для электропневматической системы управления механизмами и аппаратами, на тепловозе установлен компрессор. Привод компрессора и других вспомогательных машин осуществляется от вала дизеля через раздаточный редуктор. На некоторых тепловозах для привода компрессора (и других машин) используют электродвигатели.

На тепловозе имеется аккумуляторная батарея, запас электрической энергии, которой используется для пуска дизеля (раскрутки коленчатого вала), а также для питания цепей управления и освещения тепловоза. При работающем дизеле эти функции (кроме пуска) выполняет вспомогательный электрический генератор. Он также служит для заряда аккумуляторной батареи.

Работу дизеля на нулевой позиции называют - режимом холостого хода, на промежуточных позициях называют - частичными режимами, на последней позиции называют - номинальным режимом.

При работе на определенной позиции мощность дизеля остается постоянной, практически постоянным остается и вращающий момент на коленчатом валу.

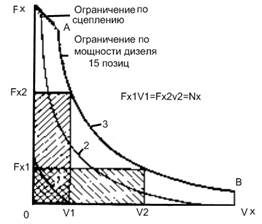

Максимальное значение силы тяги ограничивается силой сцепления колесных пар с рельсами, а максимальное значение скорости — условиями безопасности. Таким образом, в условиях, когда дизель имеет постоянную частоту вращения и неизменяющийся вращающий момент, а колесные пары частоту вращения от нуля до определенного максимального значения, от передачи требуется непрерывное плавное изменение передаточного отношения, и это изменение должно совершаться автоматически в соответствии с требуемой силой тяги тепловоза (рис. 1).

Рис. 1. Тяговые характеристики тепловоза:

1 - 1-й позиции контроллера; 2 - промежуточной; 3 - последней позиции (внешняя характеристика)

На тепловозах применяются только два типа передач — гидромеханическая и электрическая. Механическая передача на тепловозах распространения не получила из-за невозможности создать многоступенчатую коробку передач небольших размеров для тепловоза большой мощности. Она применяется только на мотовозах и автодрезинах.

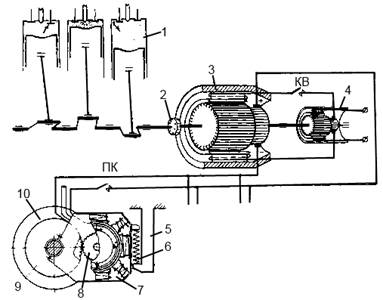

Электрическая передача получила наибольшее распространение. Состоит из тягового генератора с возбудителем, тяговых электродвигателей и зубчатых редукторов (рис. 2). Вал генератора подсоединен к коленчатому валу дизеля. В нем механическая энергия дизеля преобразуется в электрическую. Тяговые электродвигатели размещены в тележках непосредственно возле колесных пар. Подведенный по кабелям электрический ток от генератора вращает валы электродвигателей — электрическая энергия превращается снова в механическую. Валы двигателей и оси колесных пар связаны между собой зубчатыми передачами. Вращающий момент от двигателей передается колесным парам. Размещенная в раме кузова автосцепка передает тяговое усилие на состав.

Основной закон локомотивной тяги гласит: сила тяги не должна превышать силу сцепления колес с рельсами. Регулирование тягового момента (силы тяги) осуществляется электрическими машинами.

Рис. 2. Схема передачи мощности от дизеля колесным парам при электрической передаче:

1 - дизель; 2 - соединительная муфта; 3 - тяговый электрический генератор; 4 - возбудитель генератора; 5 - рама тележки; б - пружинная подвеска двигателя на раме тележки; 7 - тяговый электродвигатель; 8 - шестерня; 9 - зубчатое колесо; 10 - колесная пара; КВ - контактор возбуждения; ПК - поездной контактор тепловоза.

Классификация и обозначение серий тепловозов

Тепловозы классифицируются: по роду службы (грузовые, пассажирские, маневровые и маневрово-вывозные, а также промышленного транспорта); по числу секций (односекционные, двухсекционные, трехсекционные, четырехсекционные); по типу передачи (с электрической постоянного или переменно-постоянного тока и гидромеханической); по типу экипажной части (тележечные и с жесткой рамой); по ширине колеи (нормальной или широкой 1520мм и узкой от 600 до 1100мм); по числу осей (восьмиосные, шестиосные, четырехосные, трехосные, двухосные).

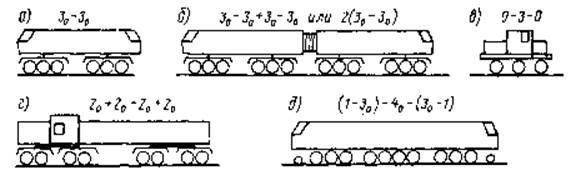

Тип экипажа тепловоза определяет его осевая характеристика, отражающая число, расположение и назначение осей (колесных пар). Для тепловозов тележечного типа осевая характеристика представляет собой сочетание цифр, число которых указывает на число тележек в экипаже, а каждая цифра — число осей (колесных пар) в тележке.

В осевых характеристиках (рис. 3) индексы «0» указывают на обмоторенные оси, знаки «—» и «+» показывают, что в первом случае тележки не спарены (несочленены) между собой, а во втором — сочленены, числа 2 и 1 в осевой характеристике тепловоза Ээл указывают на наличие у него двух бегунковых осей и одной поддерживающей.

Для локомотивов, работающих на отечественных, а также зарубежных железных дорогах, установлены определенные габаритные ограничения, определяемые габаритами «Т» и «1Т» Наиболее распространенный габарит «1Т» имеет наибольшую предельную ширину 3400мм и высоту 5300мм.

Рис. 3. Схемы экипажей тепловозов и их обозначение

Серии тепловозов, т. е. группы тепловозов, построенных по одним и тем же проектам, принято обозначать сочетанием заглавных букв и цифр. Как правило, обозначение серии начинается с буквы Т (тепловоз). Вторая буква указывает на тип передачи (Э — электрическая, Г — гидравлическая). Третья буква обычно говорит о назначении тепловоза (П — пассажирский, М—маневровый). Цифры указывают номер серии тепловоза. По ним можно определить также и завод-изготовитель. Например, номера серий от 1 до 49 отведены магистральным Тепловозам, спроектированным Харьковским заводом транспортного Машино-строения им. Малышева, номера от 50 до 99 присваиваются тепловозам ПО «Коломенский завод», а номера свыше 100 — тепловозам ПО «Лугансктепловоз». Цифра перед буквенным обозначением указывает на число секций многосекционного тепловоза. Буква после номера серии указывает либо на модернизированный вариант (ЗТЭ10М), либо на завод-изготовитель, если первоначальный вариант тепловоза был изготовлен другим заводом (2ТЭ10Л, 2ТЭ10В Луганск, Ворошиловград).

Структура единой системы цифрового обозначения, состоящего из семи знаков, позволяет по первому знаку определить вид подвижного состава (пассажирский вагон — 0, тяговый и специальный подвижной состав—1, грузовой вагон — 2—9). Семизначная часть нового номера кодирует основные эксплуатационно-технические признаки подвижного состава, род его службы, серию и т. д. При этом для многосекционных локомотивов учитывается возможность их переформирования в эксплуатации и поэтому предусматривается цифровое обозначение каждой секции отдельно.

Второй знак кодируемого обозначения показывает тип подвижного состава: 0 — паровозы, 1 — электровозы односекционные, 2 — электровозы многосекционные, 3, 4 — электропоезда и электросекции, 5 — тепловозы односекционные, 6 — тепловозы многосекционные, 7 — дизель-поезда и автомотрисы, 8 — мотовозы, 9 — путевые машины.

Третий знак характеризует подвижной состав: роду службы (пассажирская, грузовая, маневровая, специальная); типу тяговой передачи (электрическая, гидравлическая); роду тока (постоянный, переменный, двойного питания). Так, тепловозы односекционные пассажирские имеют знак —0, грузовые — 1, маневровые с электрической передачей с 2 по 6, маневровые с гидравлической передачей — с 7 по 9, также и многосекционные пассажирские тепловозы имеют знак — 0, а грузовые с 1 по 9.

Четвертый знак отдельно или в ряде случаев (при значительном числе объектов) в сочетании с третьим обозначает серию.

Пятый, шестой и седьмой знаки информации не содержат и служат для образования номера тяговой единицы. Восьмой знак (контрольный) используется для проверки правильности считывания и занесения в документы номера подвижного состава

У тех серий локомотивов, число которых превышает тысячу единиц, для образования номера используют четвертый знак. При этом к числу, обозначающему серию локомотива, прибавляют число тысяч порядкового номера. Например тепловоз ТЭЗ № 791 будет иметь обозначение 1610791, а № 4791—1614791.

Дата добавления: 2015-02-13; просмотров: 3545;