Разъемные соединения

Разъемными являются соединения, которые позволяют производить многократную сборку и разборку без повреждения соединяемых деталей (резьбовые, шпоночные, штифтовые и др).

3.5.1. Резьбовые соединения

Это соединения, осуществляющиеся посредством резьбы.

Преимущества:Надежность, простота изготовления и контроля, удобство сборки и разборки без ухудшения качества соединения, практически любая степень затяжки.

Недостатки:наличие концентрации напряжений в резьбовых деталях, некоторые усложнения конструкции, для ходовых резьб относительно низкий КПД.

Основными деталями резьбовых соединений являются: болты, винты, шпильки, гайки.

Методы изготовления резьбы:

1) Нарезка вручную (метчиками, плашками), 2) Нарезка на токарно-винторезных станках, 3) Фрезерованием на резьбофрезерных станках, 4) Накатка на резьбонакатных станках – автоматах, 5) Литьем на деталях из стекла и пластмассы, 6) Выдавливанием на тонкостенных деталях.

Классификация резьб: 1) По форме основной поверхности – цилиндрическая и коническая, 2) По форме профиля резьбы – треугольная, прямоугольная, трапециидальная и круглая, 3) По направлению винтовой линии – левая и правая, 4) По числу заходов – одно, 2-х и многозаходная, 5) По назначению – крепежные и ходовые.

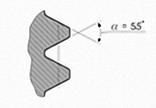

Крепежные резьбы: 1) Метрические (а), 2) Дюймовые (б), 3) Трубная – треугольная резьба со скругленными вершинами, 4) Круглая (в) (Рис.3.9).

а) б) в)

Рис.3.9.Крепежные резьбы

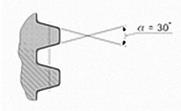

Ходовые резьбы – прямоугольная (а), трапециидальная симметричная (б), трапециидальная не симметричная (упорная) (в) (Рис.3.10).

а) б) в)

Рис.3.10. Ходовые резьбы

Расчет болтов и шпилек при действии статических нагрузок

Разрушение болтов, винтов и шпилек обычно происходит вследствие разрыва по резьбе стержня.

Ненапряженным называется болтовое соединение, в котором до приложения или снятия основной нагрузки напряжение в стержне болта отсутствует (болтовое соединение свободное).

Напряженным называется болтовое соединение, в котором до приложения или снятия основной нагрузки в стержне болта имеются местные напряжения от предварительной затяжки (Рис.3.11).

Рис. 3.11. Болтовое соединение

Основное уравнение прочности будет иметь вид:

, (3.11)

, (3.11)

где σр и [σр] – расчетное и допускаемое напряжения материала болта,

Fр – осевая растягивающая сила,

d1 – внутренний диаметр резьбы болта.

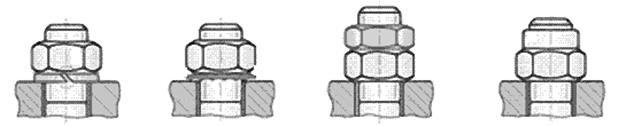

Способы стопорения резьбовых соединений

а) повышение или стабилизация трения в резьбе: - пружинная шайба (а),

б) контргайка, обжатие гайки, вворачивание штифта (в).

в) гайку жестко соединяют с деталью (сваркой) (б).

г) гайку жестко соединяют со стержнем болта (штифт) (г) (Рис.3.12.).

а) б) в) г)

Рис.3.12. Способы стопорения резьбовых соединений

3.5.2. Шпоночные соединения

Шпоночные соединения служат для закрепления деталей на осях и валах. Такими деталями являются шкивы, зубчатые колеса, муфты и д.р.

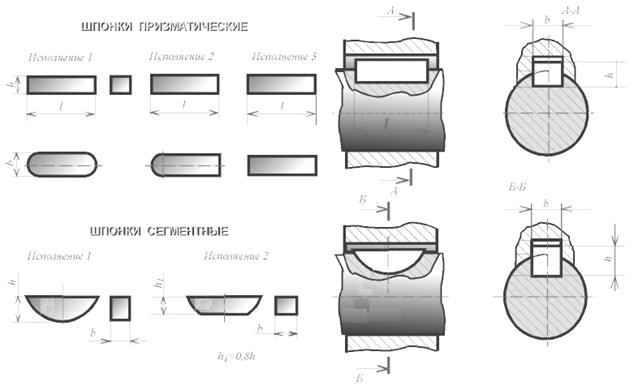

Шпонки бывают: клиновые, призматические и сегментные (Рис.3.13).

Наиболее распространенными являются соединения призматическими шпонками. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки. при этом на них возникают напряжения смятия σсм, а в продольном сечении шпонки – напряжения среза τ. Для простоты расчета допускают, что шпонка врезана в вал наполовину своей высоты, напряжения σсм распределяются равномерно по высоте и длине шпонки.

Рассматривая равновесие вала или ступицы при таких допущениях, получим условия прочности в виде:

, (3.12)

, (3.12)

. (3.13)

. (3.13)

Рис.3.13. Типы шпонок.

Преимущества: простота конструкции и низкая стоимость, возможность взаимозаменяемости.

Недостатки:соединение ослабляет вал и ступицу шпоночными пазами, концентрация напряжений в зоне шпоночной канавки, прочность соединения, как правило, ниже прочности вала и ступицы.

3.5.3. Шлицевые соединения

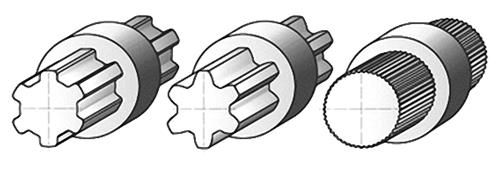

Шлицевыми называются разъемные соединения составных частей изделия с применением пазов (шлицев) и выступов (Рис. 3.14). Шлицевое соединение можно представить как многошпоночное, у которого шпонки выполнены за одно с валом. Шлицевые соединения бывают подвижные и неподвижные.

Рис. 3.14. Шлицевые соединения

Достоинства: простота конструкции, большая нагрузочная способность, высокая надежность при динамических нагрузках, лучшее центрирование соединенных деталей.

Недостатки: высокая трудоемкость и стоимость изготовления.

3.5.4. Клиновые, штифтовые и профильные соединения

Клиновыми называются соединения с применением детали имеющей форму клина (Рис.3.15).

Клиновые соединения подразделяют на установочные (предназначенные для регулирования и установки нужного взаимного положения деталей) и силовые (предназначенные для соединения деталей).

Клиновые соединения подразделяют на установочные (предназначенные для регулирования и установки нужного взаимного положения деталей) и силовые (предназначенные для соединения деталей).

Рис.3.15. Клиновое соединение

1, 3 – Соединяемые детали; 2 – Клин.

Достоинства: простота и надежность конструкции, возможность создания и восприятия больших усилий, быстрота сборки и разборки.

Недостатки: ослабление сечений соединяемых деталей и концентрация напряжений.

Штифтовыми называются соединения составных частей изделия с применением штифта (Рис.3.16).

Штифтовыми называются соединения составных частей изделия с применением штифта (Рис.3.16).

Рис.3.16. Штифтовое соединение

1, 3 – Соединяемые детали; 2 – Штифт.

Достоинства: простота конструкции, технологичность и низкая стоимость.

Недостатки: ослабление сечения вала отверстием и связанная с этим концентрация напряжения.

Профильными называются соединения, у которых сопрягаемые поверхности составных частей изделия имеют форму определенного профиля (соединения ступицы с валом овального, квадратного и других форм).

Они аналогичны шпоночным и штифтовым соединениям, но имеют свои преимущества вследствие отсутствия резких переходов в форме сечения.

Дата добавления: 2015-02-10; просмотров: 1223;