Неразъемные соединения

Неразъемные соединения – это соединения, которые можно разобрать только после частичного или полного разрушения соединяемых деталей (заклепочные, сварные, клеевые, с гарантированным натягом).

3.4.1. Сварные соединения

Основаны на использовании сил молекулярного сцепления, возникающих между частицами соединяемых деталей при сильном местном их нагреве (сварка плавлением) или доведение их до пластичного состояния давлением (сварка давлением).

Преимущества: малая трудоемкость процесса изготовления деталей и сборочных единиц; экономия металлов и дешевизна; компактность; технологичность.

Недостатки: остаточные напряжения в сварных деталях (возможно их коробление); плохое восприятие переменных и вибрационных нагрузок; сложность контроля качества шва.

Классификация сварных соединений и сварных швов

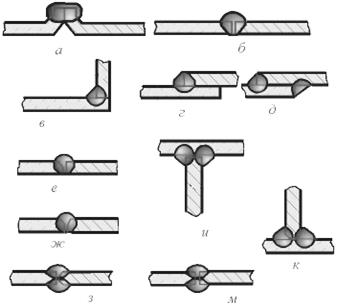

В зависимости от расположения свариваемых деталей: стыковые (а, б, е, з, м), тавровые (и, к), нахлесточные (г, д), угловые (в) (Рис. 3.1).

Стыковые швы: по форме подготовленных кромок – без скоса кромок (при толщине свариваемых деталей до δ= 8 мм), V – образные (до δ = 16 мм, Х – образные, U – образные (до δ =40 мм).

Угловыесварные швы: по форме подготовленных кромок – без скоса кромок, со скосом одной кромки (е, ж), со скосом двух кромок (з, к); по расположению относительно действующей силы –лобовые (швы расположены перпендикулярно действию силы; фланговые - ….параллельно действующей силе; наклонный (косой); комбинированные.

В тех случаях, когда прочности лобовых и фланговых швов недостаточно применяют прорезные, проплавочные и пробочные швы.

Рис. 3.1 Схемы сварных швов.

Расчет на прочность сварных швов и соединений

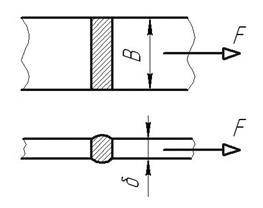

Стыковые сварочные швы (Рис. 3.2). При расчетах за параметры стыкового шва принимают ширину шва В и толщину δ деталей, утолщением шва пренебрегают.

, (3.3)

, (3.3)

где σ'р и [σ'р] – расчетное и допускаемое напряжения материала шва.

Рис. 3.2 Схема стыкового шва.

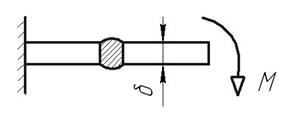

Расчет стыкового шва при действии момента (Рис. 3.3).

. (3.4)

. (3.4)

Рис. 2.3. Схема стыкового шва при действии момента.

Отношение [σ'] к допускаемому напряжению для основного металла является коэффициентом прочности сварного соединения встык

= (0,8…1,0). (3.5)

= (0,8…1,0). (3.5)

Расчет на прочность угловых сварных швов

Основной геометрической характеристикой углового шва является катет шва.Обычно к = δ. Разрушение происходит по медиане, проведенной к гипотенузе h = 0,707 к = 0,7 δ (Рис. 3.4).

Основное уравнение прочности:

, (3.6)

, (3.6)

где τ'с – расчетное напряжение среза,

F – сила действующая на шов,

к – катет шва,

l – длина сварного шва,

[τ'с] – допускаемое напряжение на срез материала шва.

Рис. 3.4. Схема углового шва.

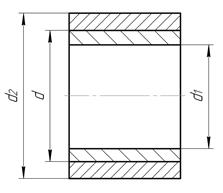

3.4.2. Соединения с гарантированным натягом

Соединения, образующиеся за счет натягов посадочной поверхности в результате соединения втулки с валом имеющих разность размера сопрягаемых поверхностей, обеспечивают гарантированный натяг.

Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

По способу сборки соединения с гарантированным натягом классифицируются: а) соединения полученные прессованием, б) с нагревом охватывающей детали, в) с охлаждением охватываемой детали.

Преимущества:простота конструкции, хорошее центрирование соединяемых деталей, возможность восприятия больших переменных и знакопеременных нагрузок.

Недостатки:Сложность сборки и разборки соединения, необходимость высокой точности изготовления, возможность повреждения соединяемых деталей при сборке.

Расчет на прочность соединения с гарантированным натягом

Эквивалентное напряжение для охватывающей детали:

, (3.7)

, (3.7)

где [σр] – допускаемое напряжение растягиваемой детали,

d – посадочный диаметр (Рис. 3.5).

Для охватываемой детали:

, (3.8)

, (3.8)

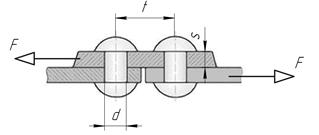

Рис. 3.5. Схема соединения с гарантированным натягом

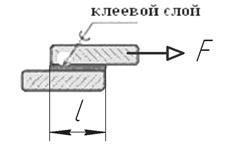

3.4.3. Клеевые соединения

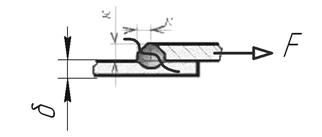

Неразъемные соединения элементов конструкции образованные с помощью тонкой клеевой прослойки называется клеевыми (Рис. 3.6). Эти соединения образуются за счет сил адгезии (сцепления) в процессе затвердевания клея.

Преимущества:Компактность и простата, возможность соединения тонкостенных деталей, возможность склеивания разнородных материалов, герметичность, не ослабляется сечение соединяемых деталей.

Недостатки:старение, возникающее с течением времени и снижение прочности соединения, ограниченная теплостойкость, выдержка в определенных условиях, необходимых для образования соединения.

Расчет на прочность внахлест производится по напряжению среза:

, (3.9)

, (3.9)

где F - растягивающая сила,

В - ширина клеящего слоя,

l - длина клеящего слоя

Рис.3.6. Клеевое соединение

3.4.4. Соединения пайкой

Соединение пайкой образуется в результате химических связей материала деталей и присадочного материала, называемого припоем (Рис. 2.7). Температура плавления припоя (например, олова) ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. Нагрев припоя и деталей при пайке осуществляется паяльником, газовой горелкой и т.д.

Расчет на прочность паяных соединений аналогичен расчету клеевых соединений.

Рис.3.7. Соединение пайкой

3.4.5. Клепанные соединения

Применяются для соединения изделий из листового материала или проката, в конструкциях работающих в условиях ударных или вибрационных нагрузок; при небольших толщинах соединяемых деталей; для скрепления деталей из различных материалов; деталей, не допускающих нагрева или не свариваемых (Рис. 3.8).

Рис.3.8. Клепанное соединение

Расчет на прочность:

, (3.10)

, (3.10)

где  - коэффициент прочности заклепочного шва.

- коэффициент прочности заклепочного шва.

Дата добавления: 2015-02-10; просмотров: 2032;