Відмови й дефекти, пов'язані з вібропроцесами 1 страница

Відмови й дефекти пов'язані з вібраційними процесами в електротехнічних пристроях, різним чином можуть бути викликані самими вібропроцесами, а також факторами, що викликають вібропроцеси або змінюють їх.

При розробці методик діагностування виділяють характерні стадії розвитку дефекту (відмови), оскільки кожна з них може характеризуватися своїм комплексом діагностичних параметрів. Рекомендується розрізняти наступні стадії:

- появлення причин, що викликають дефект або відмову;

- інкубаційний період (нагромадження пошкоджуваності, зародження дефекту й рання стадія розвитку, що викликає зміну властивостей, які не виявляються наявними методами діагностики);

– розвинутий дефект, тобто дефект, що виявляється методами діагностики, але не приводить до вторинних ушкоджень;

- розвиток дефекту, що викликає вторинні ушкодження або зміни в електротехнічному пристрою, що характеризуються своїми діагностичними параметрами;

- раптове або миттєве руйнування (має місце не для всіх дефектів), що може викликати або не викликати вторинні руйнування.

Перші три стадії діагностують за параметрами, що характеризують причини дефекту, тривалість і ступінь їхнього впливу.

Розвинутий дефект виявляють за параметрами, що характеризує ступінь його розвитку. Розвиток дефекту, що викликає вторинні ушкодження, додатково виявляється за діагностичними параметрами цих ушкоджень.

У завданні діагностиці миттєвого руйнування, якому необхідно запобігти при експлуатації електротехнічного пристрою, варто використовувати діагностичні параметри, що характеризують перші три стадії його розвитку.

У вібродіагностиці варто враховувати той факт, що розвиток дефекти на різних стадіях може бути пов'язаний з вібраційними процесами в пристроях (коливаннями їх деталей або динамічними процесами, що їх викликали), а перехід від однієї стадії розвитку до іншої може бути поступовим або стрибкоподібним.

Дефекти й відмови при механічних впливах, що враховуються при розробці й використанні методів і засобів діагностики, класифікують за наступними ознаками,:

- за видом руйнування (стомлення, зношування, повзучість, корозія, термодеформації й т.д. );

- за моментами проявлення (у процесі роботи, при оглядах і технічному обслуговуванні, при розбиранні);

- за часовим характером проявлення (раптові, поступові, збої, відмови, що перемежовуються);

- за причинами виникнення (конструкційні, технологічні, виробничі, експлуатаційні, дефекти матеріалу);

- за ступенем небезпеки;

- за наслідками (відмова, що усувається під час експлуатації; відмова, що веде до дострокового виведення машини з експлуатації; відмова, що веде до події (якої?); відмова, що веде до аварії);

- за способами усунення (заміною деталі, регулюванням, дрібним ремонтом, заміною вузлів під час експлуатації, доробкою в заводських умовах і т.д.);

- за зв'язком дефектів і відмов між собою (незалежні, залежні).

Розглянемо основні фактори й процеси, що викликають дефекти й відмови електротехнічних пристроїв від стомлюваності, їхній зв'язок з вібраційними процесами.

Навантаженість деталей. Навантаження бувають декількох видів: статичні, динамічні (змінні й ударні), циклічні.

Статичні навантаження можуть впливати на вібрації в пристроях, головним чином у тих випадках, коли вони викликають зміну геометричної форми деталей, наприклад кінематичних пар. Крім того, під дією статичних навантажень можуть підвищуватися частоти власних коливань деталей внаслідок жорсткості, приклад - дія відцентрових сил на диски й лопатки турбомашин. При дії досить високих статичних навантажень протягом тривалого часу явища повзучості матеріалу можуть привести до зміни геометричної форми деталей і появлення тріщин.

Циклічні навантаження не викликають вібрацій у пристроях, але приводять до явищ стомлення металу, що у свою чергу може вплинути на вібрацію.

Динамічні навантаження - основна причина коливання деталей пристроїв і їх динамічної напруженості, що приводить до поломок? від стомлення.

Стомлення. Можливі кілька видів руйнувань деталей від стомлення: типове стомлення під дією змінних напруг, малоциклове стомлення (десятки й сотні циклів), контактно- стомлене руйнування (піттінг, лущення, стомлене викришування контактних пар), корозійно- стомлене руйнування деталей, підданих впливу вихідних газів, термічне стомлення.

Існує ряд теорій, що пояснюють явища стомлення й нагромадження стомлених ушкоджень. Згідно з найбільш загальноприйнятою гіпотезою Шенлі , руйнування при стомленні відбувається через розвиток глибини тріщини, що поширюється в матеріалі за експоненціальним законом.

При розвитку тріщини є досить тривалий .інкубаційний період, протягом якого глибина тріщини збільшується за лінійним законом, а після 7 ·106-8 ·106 циклів зміни напруження починається різке зростання глибини тріщини.

Відносна швидкість зростання тріщин стомлення для різних металів наведена нижче: (в яких одиницях?)

Низьковуглецева сталь .............. 1

Низьколегована сталь .............. 1

Мідь ..,................ 4

Титан .................. 10

Алюміній .................... 15

Сплав Mg-А1 ................... 50

Сплав Zn-А1 ..................... 150

Межа стомлення - властивість матеріалу. Ступінь росту тріщини є наслідком багатьох факторів і визначається умовами експлуатації.

Контактне стомлення руйнування починається із зародження корозії або окремого вогнища стомленого руйнування й потім, зі збільшенням числа корозійних вибоїн, відносно швидко відбувається подальше руйнування.

При руйнуванні від корозійного стомлення спочатку утворяться вогнища корозії, від них починаються тріщини, після заповнення яких продуктами корозії починається корозійне розтріскування деталі, а потім руйнування.

Руйнування від термостомлення на початковій стадії супроводжується слабкою зміною геометричної форми тіла внаслідок утворення сітки дрібних тріщин, потім утвориться магістральна тріщина стомлення під впливом динамічних напружень, що і приводить деталь до руйнування.

Довговічність стомлення. Під дією змінного навантаження довговічність стомлення має обернено-ступеневу залежність від її значення з показником ступеня порядку восьми й більше залежно від матеріалу. Тому при дії навантажень змінної амплітуди основний внесок в стомлення пошкоджуваності деталей, коли різні амплітуди приблизно рівномірні в часі, дають максимальні амплітуди?.

Зв'язок стомлення й вібрації. Вібрації викликають стомлені руйнування деталей, діючи як змінні навантаження. З появою тріщин стомлення змінюються власні частоти коливань деталі внаслідок зміни її твердості й можуть змінюватися демпфування й характер коливань (наприклад, починають проявлятися ефекти нелінійності). Тріщини стомлення змінюють частоти й форму власних коливань деталей, що вібрують і це може викликати різку зміну вібрації даної деталі. При стомленні змінюється також модуль пружності матеріалу.

При процесах стомлення характер змін такий, що існує інкубаційний період. Він тривалий за часом, спочатку характеризується нагромадженням ушкоджень із постійною швидкістю, а потім відбувається різке збільшення швидкості нагромадження ушкоджень. Такому закону повинна відповідати й зміна інтенсивності вібрації, пов'язаної з явищами стомлення. Однак, при цьому варто враховувати можливі різкі зміни частот і форм резонансних коливань деталей, що вібрують, при цьому можливе збільшення або зменшення інтенсивності коливань. Якщо явище, стомлення впливає на значення сил, що викликають коливання, то характер зміни інтенсивності вібрації повинен відповідати закономірностям ушкоджень стомлення. Для нормально працюючих деталей (справний стан) в інкубаційному періоді розвитку дефектів стомлення, зміна вібрації повинна відбуватися з постійною швидкістю, при цьому можлива випадкова повільно флуктуюча зміна інтенсивності внаслідок зміни форм і власних частот коливань деталі. На стадії швидкого руйнування швидкість зміни вібрації зростає, при цьому можуть збільшуватися й частота випадкових флуктуацій і їхній розмах (дисперсія), тому що збільшується швидкість випадкових змін.

Закономірності повзучості. У процесі повзучості можна виділити три періоди.

У першому періоді швидкість пластичної деформації поступово зменшується.

У другому періоді процес протікає з мінімальною постійною швидкістю, що залежить від напружень й температури. З ростом напружень й температури швидкість пластичної деформації зростає. При цьому тривалість другого періоду повзучості, нормального з погляду експлуатації електротехнічних пристроїв, зменшується. У третьому періоді швидкість деформації наростає, доки не настає руйнування.

Залишкова деформація. Навантаження, що викликають напруження, які перевищують межу пружності, можуть привести до залишкової деформації й появлення тріщин. Залишкові деформації змінюють геометричну форму й розміри деталей, що впливає на вібраційні процеси, які генеруються взаємодією деталей (кінематичних пар). Тріщини приводять до зміни твердості деталі.

Зношування. Можливо кілька видів. зношування, що з'являються у зв'язку з одним або кількома наступними процесами: мікрозрізанням (чого?), пластичною або пружно-пластичною деформацією, що виникає внаслідок високих місцевих напружень, поверхневим стомленням при пружних, що повторюються, деформаціях поверхні, місцевим перегріванням, окислюванням, молекулярною взаємодією, заповненням мікротріщин змащенням, що є причиною зростання тиску і приводить до ушкодження поверхневого шару.

Ці процеси можуть відбуватися одночасно й приводити до кожного з перерахованих нижче видів зношування.

Абразивне зношування виникає внаслідок стирання тертьових поверхонь.

Заїдання буває через контакт поверхонь в умовах порушення масляної плівки.

Стомлене зношування (піттінг) звичайно відбувається в зубчастих парах і підшипниках кочення і є наслідком стомлення поверхневого шару, а при відносному ковзанні поверхонь і наслідком мікрошорсткості.

Молекулярне зношування викликається локальними з'єднаннями й відторгненням частинок, що утворилися, від тертьових поверхонь, він відбувається при високих тисках і розвиваються з високою швидкістю.

Корозійне зношування виникає при наявності агресивного середовища. Циклічне навантаження руйнує захисну плівку й оголює свіжий шар металу, що при наявності кисню окисляється, утворена плівка знову руйнується, і процес повторюється.

Зношування типу кавітаційної ерозії є наслідком локальних гідравлічних ударів рідини в зоні кавітації.

Газова ерозія виникає, коли поверхня деталі розм'якшується й окисляється потоком гарячих газів, при цьому разом з потоком газу несуться частинки металу, що відпали від даної поверхні.

Пилова ерозія зустрічається на ряді машин під впливом пилу, наприклад, на вентиляторах може мати місце значне зношування лопаток, що викликає їхню поломку.

У процесі зношування виділяють три чітко помітні стадії: припрацювання, коли змінюється мікро - і макроструктура поверхонь і має місце зменшення швидкості зношування; нормальне зношування, коли в багатьох випадках можна прийняти лінійний зв'язок між значенням зношування й часом; наростаюче зношування зі зростанням швидкості зношування. .

Основними факторами, що впливають на значення нормального зношування, є питомий тиск і відносна швидкість руху тертьових деталей. Абразивне зношування прямо пропорційне питомому тиску на тертьові поверхні ковзання.

Заїдання характерне в основному для зубчастих зачеплень. Виділяють дві стадії цього процесу: збільшення коефіцієнта тертя через порушення режиму змащення, різке нагрівання й руйнування поверхневого шару, що супроводжується зварюванням металевих поверхонь.

Зношування деталей кінематичних пар (підшипників, зубчастих передач і ін.) приводить до збільшення зазорів у них, що збільшує динамічні сили взаємодії деталей і набуває, в багатьох випадках, ударний характер, до розширення спектра коливання шумовими й імпульсними складовими. Значне зношування може змінити й жорсткісні характеристики деталей, що вплине на частоти й форми коливань.

Відмови через недосконалість проектування, виготовлення, збирання. Причинами відмов можуть бути як експлуатаційні фактори, так і недосконалість проектування, виготовлення й збирання. Ці причини досить різноманітні.

Причини відмов, що виникають при проектуванні електротехнічних пристроїв, можуть бути наступними: вдалий - невдалий вибір форми деталей, наприклад з концентраторами напружень і різкою зміною перерізів; невдалий вибір матеріалів і їхніх сполучень; недооцінка навантажень і діючих сил; неврахування їхніх можливих змін у процесі експлуатації машини й т.д..

Причинами відмов, що закладаються при виготовленні , можуть бути, наприклад, невдалі допуски, використання бракованих деталей, порушення технології, неповнота контролю.

Порушення технології в процесі збирання - часта причина відмов. Типові, приклади таких відмов:

– через неправильно встановлену пляму контакту конічних зубчатих коліс певний час зуби перебували під граничним напруженням, а зростання в процесі експлуатації навантажень привело до їхнього руйнування;

– при монтажі підшипників їх змістили щодо заданого положення, як наслідок – зубчаста передача сприйняла додаткове навантаження і вал зігнувся й зруйнувався;

– підшипники вийшли з ладу тому, що контргайки й інші сполучні пристрої були недостатньо закріплені.

Інша часта причина - зміни конструкції або технології, вплив яких на надійність машини важко визначається при розробленні й впровадженні. Дія даних причин проявляється в ході експлуатації пристрою. Приклад: невелика зміна параметрів фланкування зубів коліс планетарного редуктора підсилило динамічні навантаження в редукторі і його віброактивність. Працездатність редуктора була перевірена й підтверджена випробуваннями декількох екземплярів. Однак, при подальшому серійному виробництві й експлуатації редукторів відбулися випадки руйнування елементів, викликані підсиленням віброактивності редуктора.

Відмови й дефекти даного виду пов'язані з вібраціями машини і як явища, що викликають вібрацію і її зміни, і як явища, що зазнають впливу вібрації.

Динамічні процеси в електричних пристроях. В даних пристроях протікають різні динамічні процеси, що відбуваються в різних середовищах: газових, рідинних, повітряних і т.д. і пов'язані з їхнім функціонуванням. Більшість цих процесів впливають на елементи конструкції й викликають коливання. Деякі динамічні процеси (вібраційне горіння, кавітація й ін.) викликають руйнування деталей машин і тому для усунення цих процесів може досягатись доопрацювання пристрою.

У діагностичному плані динамічні процеси можуть бути пов'язані з коливаннями елементів конструкції і як джерела вібрації, і як такі, що змінюють її.

я

Наведемо кілька прикладів типових відмов міцністного характеру, через які вимагається доопрацювання машин. Ці відмови полягають у більшому або меншому руйнуванні елементів конструкції машини й викликаються коливаннями, або впливають на них.

Тріщини й обривання лопаток турбомашин. Відмови такого роду зустрічаються практично на всіх типах турбомашин. Через тріщини й обриви лопаток машини достроково знімають із експлуатації для усунення причин, що викликають ці тріщини й обривання. Обривання значної частини лопатки виявляються відразу ж у процесі роботи. Вони викликають підвищення вібрації машини й серйозні вторинні руйнування.

Часто причина поломки лопаток – стомлення, що викликається змінними напруженнями, які виникають у лопатках при їхніх коливаннях. Найчастіше поломки від стомлення лопаток пов'язані з їх резонансними коливаннями. Відносно не частим, але дуже небезпечним видом коливань лопаток високонавантажених компресорів є автоколивання, що швидко приводять до поломки лопаток. Найнебезпечніші руйнування лопаток внаслідок коливань на основному тоні?, тому що при цьому відбувається обривання більшої частини або навіть усього пера лопатки.

Турбінні лопатки, крім змінних вібронапруг зазнають впливу таких факторів, що приводять до нагромадження ушкоджень, як змінні термічні напруги, повторні статичні навантаження при високих температурах, перегрівання.

Тріщини й руйнування дисків турбомашин. Ці дефекти відносяться до найнебезпечніших видів відмов, тому що при обриванні частини диска руйнування в багатьох випадках не локалізуються в межах корпуса машини. При виявленні тріщини, машина повинна, як правило, бути знята з експлуатації. Так як турбінні диски значно масивніші компресорних, то руйнування перших особливо небезпечне. Однієї з розповсюджених причин руйнування дисків є підвищена динамічна навантаженість диска при резонансних коливаннях.

Руйнування зубчастих коліс. Зубчасті колеса піддаються різним видам руйнувань. Контактні руйнування (головним чином викришування поверхонь зубів) є особливо небезпечними при великих окружних швидкостях коліс. Контактні руйнування приводять до росту вібраційних напруг. При виявленні викришування зубів в машинах відповідального призначення їх знімають із експлуатації для ремонту.

Тріщини стомлення викликаються згинаючими деформаціями зубів і можуть приводити до їхніх поломок. Через коливання полотна тонких коліс, аналогічним коливанням дисків, з'являються окружні й радіальні тріщини в полотні, що можуть привести до повного руйнування колеса.

Підвищені вібрації. Підвищені вібрації машин розглядаються як самостійна відмова (або несправність), якщо вони не є наслідком іншої відмови й можуть викликати руйнування або втрату працездатності яких-небудь вузлів. У випадку перевищення при експлуатації припустимого для даної машини рівня вібрацій, вона підлягає заводському перебиранню. Відмови через підвищену вібрацію можуть бути перемежованими?.

Причин підвищених вібрацій багато. Наприклад, у газотурбінних двигунах ними можуть бути зміни натягів по посадкових поясах роторних і статорних деталей, у тому числі під дією відцентрових сил натягу дисків на своїх посадкових місцях або термодеформації роторів при нестаціонарному тепловому стані машини (термодисбаланс).

Відмови підшипникових вузлів машин. Ці відмови різноманітні й вимагають у більшості випадків припинення експлуатації машини або її вузлів і їхні перебирання й доопрацювання.

При комбінованому навантаженні швидкість старіння може бути не адитивною?. Руйнування епоксидних компаундів значно прискорюється при одночасному впливі механічних напружень і електричного поля (табл. 4).

Таблиця 4

| Механічне старіння | Електричне | Спільне | ||||

| d/dруйн ,j | t ,год | Е/Епр | t ,год | d/dруйн+ Е/Епр | t ,год | |

| 0,5 0,6 0;7 0.8 | 45,3 7,48 0,65 | 0,5 0,6 0;7 0.8 | 18.2 0,28 | 0,5 0.6 0;7 0,8 | 0,62 0,019 0,002 | |

Основна причина порушення адитивності при комбінованому навантаженні полягає в нееквівалентності механічного впливу й впливу часткових розрядів. Під час відсутності часткових розрядів час безвідмовної роботи при спільному впливі механічного й електричного навантажень можна визначити за формулою Журкова:

d=dм+d,

де dм - чисто механічне напруження;

- механічне напруження, обумовлена електричним полем.

- механічне напруження, обумовлена електричним полем.

Гіпотеза про еквівалентність механічних і електричних навантажень була використана B.C. Дмитревським при виведенні узагальненої формули для розрахунку середнього часу безвідмовної роботи електричної ізоляції:

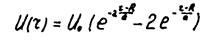

,

,

,

,  ,

,  ,

,

де a - коефіцієнт невпорядкованості молекулярних ланцюгів;

m - молекулярна маса ланки полімеру;

e - діелектрична проникність;

G - модуль пружності;

NA - число Авогадро;

r - щільність;

т - молекулярна маса ланки, здатної до прослизання?;

M - молекулярна маса полімеру;

b - коефіцієнт концентрації електричного поля;

e - основа натуральних логарифмів;

А?

R - рівноважна міжатомна відстань, розрахована за потенціалом Морзе:

,

,

де а - характеристика кривизни поблизу мінімуму;

n - число зв'язків у молекулярній ланці основного ланцюга полімеру.

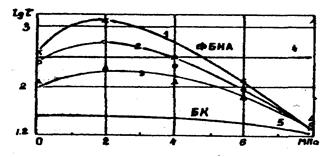

Механічні напруження впливають і на час до пробою полімерних діелектриків при дії часткових розрядів, причому в області підвищених механічних напружень криві часу до пробою поліетилену, що відповідають різним інтенсивностям часткових розрядів, зливаються в одну криву (рис. 64), що говорить про відсутність адитивності швидкості старіння. Введення домішок - антистарителів приводить до утворення зони нечутливості поліетилену до механічних навантажень.

Рис. 64. Залежність часу безвідмовної роботи від механічного навантаження для поліетилену, що піддавався впливу часткових розрядів зростаючої інтенсивності (1 - 3), а також поліетилену з домішками (4,5).

Наведені дані із старіння ізоляції при спільному впливі механічних і електричних навантажень, механічних напружень і часткових розрядів, як і викладені вище результати із електрохімічного старіння при різних температурах, за спільним впливом кисню й температури, вологи й температури й інші, свідчать про те, що швидкість старіння не адитивна, а тому дослідження закономірностей старіння ізоляції при одночасному впливі декількох факторів є першочерговим завданням в області надійності електричної ізоляції.

Контрольні питання.?

Під час профілактичних робіт з маслонаповненими трансформаторами, масло періодично підлягає рафінуванню (очищенню). З чим пов’язана необхідність цієї операції?

Кристалічний кварц (гірський кришталь) переплавили в кварцове скло. Як при цьому змінилася електропровідність речовини?

92. Що називається вологістю, гігроскопічністю, змочуваністю, вологопроникністю діелектричних матеріалів? Як визначаються гігроскопічність і вологопроникність? Наведіть приклади діелектриків з малими та великими гігроскопічністю і вологопроникністю.

93. Які електроізоляційні матеріали мають високу гігроскопічність і чому? У чому полягають засоби зменшення гігроскопічності?

Назвіть класи нагрівостійкості електричної ізоляції за діючим стандартом і матеріали, що належать до кожного класу. Як визначається температурний індекс і профіль нагрівостійкості ізоляційних матеріалів?

95. Що розуміють під радіаційною стійкістю ізоляційних матеріалів? Як впливає радіоактивне опромінювання на електричні, механічні та теплові властивості діелектриків?

96. Яке практичне значення мають теплопровідність, термостійкість, стійкість до термоудару та температурний коефіцієнт розширення електроізоляційних матеріалів? В яких одиницях вони вимірюються? Наведіть приклади діелектриків, що мають найбільший і найменший температурний коефіцієнт розширення.

ДІЕЛЕКТРИЧНІ МАТЕРІАЛИ

Традиційна побудова розділу "Діелектричні матеріали" ґрунтується на загальній класифікації діелектриків за агрегатним станом, складом (органічні, неорганічні, композиційні) та призначенням (електроізоляційні, конденсаторні, активні).

При розгляді основних властивостей газоподібних діелектриків необхідно звернути увагу на взаємозв’язок між будовою молекули газу (полярністю) та електричною міцністю, детально ознайомитися з електроізоляційними властивостями повітря та елегазу, як найбільш широко застосовуваних газоподібних діелектриків.

У процесі вивчення рідинних діелектриків необхідно засвоїти їхню класифікацію на природні та штучні, знати особливості їхніх властивостей, вміти за числовими значеннями діелектричних характеристик - установити належність рідинного діелектрика до нейтральних або полярних, а також оцінити можливості та специфіку їх практичного застосування. Основну увагу слід приділити вивченню властивостей трансформаторного, кабельного та конденсаторного масел, кремнійорганічних і фторорганічних рідин, совола та совтола. Необхідно знати екологічні проблеми, пов’язані з застосуванням електроізоляційних рідин на основі хлорованих дифенілів. Значні ускладнення виникають при вивченні твердих діелектриків через різноманітність матеріалів, які належать до них, і великих відмінностей хімічної будови, структури та властивостей цих матеріалів.

Детальна класифікація полімерних і неорганічних матеріалів з урахуванням їхнього складу, будови та структури наведена на рис. 8, 9.

При вивченні окремих діелектричних матеріалів необхідно засвоїти інформацію про склад, будову та структуру основних різновидів матеріалу, його фізико-хімічні, механічні, теплові й електрофізичні властивості, способи та сфери застосування. При їх вивченні слід звернути увагу на такі обставини:

1. На відмінність властивостей електричної ізоляції, виготовленої з одного й того самого матеріалу, що пов’язана:

а) з розмірними ефектами (плівкова ізоляція конденсаторів має в декілька разів більшу електричну міцність порівняно з електричною міцністю об’ємного матеріалу - екструдованої ізоляції проводів і кабелів; механічна міцність полімерних волокон у багато разів перевищує міцність листового або блочного матеріалу і т.п.,

б) з термообробкою та утворенням кристалічної чи просторової структури (покращення діелектричних властивостей полімерів при кристалізації, каучуків при вулканізації, лаків, компаундів, емалей при твердненні і т.п.);

2. На можливість помітного покращення властивостей полімерних діелектриків

а) шляхом модифікації хімічної будови та структури матеріалу (підвищення стійкості до нагрівання при введенні замісників водню, шляхом утворення “привитих” або “зшитих” полімерів),

б) створення матеріалів з широкою гамою властивостей способами пластифікації, зшивання, спінювання, введення наповнювачів, стабілізаторів, антиоксидантів, антирадів і т.п. в поліетилен, полістирол, полівінілхлорид, полікарбонат, поліімід, поліуретан, фторопласт та інші полімери,

в) надання потрібних технологічних, технічних і експлуатаційних властивостей компаундам шляхом добору в’яжучого, прискорювачів, наповнювачів, пластифікаторів, затверджувач і т.п.

Слід зазначити, що можливості чистих матеріалів вже значною мірою використані і задовольнити зростаючі вимоги науково-технічного прогресу в нових матеріалах можна тільки шляхом створення композиційних матеріалів, які поєднують задані часто суперечні властивості.

Особливу увагу слід приділити композиційним матеріалам, утвореним при механічному перемішуванні органічних і неорганічних компонентів з наступною технологічного обробкою. До композиційних матеріалів можна віднести більшість використовуваних на практиці діелектричних матеріалів на основі органічних в’яжучих?: пластмаси, лакотканини та шаруваті пластики, компаунди, лаки, емалі тощо.

Останнім часом як в’яжучі все ширше використовуються елементоорганічні та неорганічні речовини.

Наведемо приблизну класифікацію електротехнічних матеріалів за призначенням.

1. Матеріали для електротехнічних машин та апаратів:

– газоподібні - повітря, азот, елегаз, водень;

– рідинні - нафтові масла, хлоровані дифеніли, кремнійорганічні рідини, рослинні олії;

– тверді органічні - папір, електрокартон, гетинакс, текстоліт, лакотканини, полііміди, просочувальні та заливальні компаунди, лаки, прес-матеріали;

– тверді неорганічні - фарфор, скло, слюда та матеріали на її основі - слюдопапери, міканіти, слюдопласти, мікалекс та ін.

2. Електроізоляційні матеріали для ліній передач електроенергії та інформації:

– матеріали для повітряних ліній електропередач - повітря, дерево, фарфор (порцеляна), скло, ситали, склопластики;

– матеріали для кабельних ліній електропередач - елегаз, азот, кабельний папір, кабельні масла, бітумні компаунди, поліетилен, полівінілхлорид, гума;

– матеріали для проводів та кабелів - поліетилен, полівінілхлорид, полістирол, політетрафторетилен, поліізобутилен, поліетилентерефталат, поліуретани, гуми, папір, лаки, емалі, волокна;

– матеріали для підкладок друкованих плат - гетинакс, текстоліт, склотекстоліт, керамічні та фольговані матеріали, ситали;

3. Матеріали для установочної ізоляції - бурштин, шелак, ебоніт, фторопласт, установочна кераміка, скло, ситали, мікалекс, пластмаси

Дата добавления: 2015-02-10; просмотров: 1535;