При наличии дефектов типа несплошностей

Для определения максимально допустимого размера трещиноподоб-ного дефекта Lmax зарубежными авторами  предложено использовать критерий критического раскрытия кромок материала в зоне расположения

предложено использовать критерий критического раскрытия кромок материала в зоне расположения

дефектов dс согласно уравнениям:

– для

– для  ; (5.10)

; (5.10)

– для

– для

(5.11)

(5.11)

где  – полное псевдоупругое напряжение вблизи дефекта.

– полное псевдоупругое напряжение вблизи дефекта.

Для сварных конструкций рекомендуется брать значения  согласно таблице 5.1.

согласно таблице 5.1.

Таблица 5.1– Рекомендации для назначения псевдоупругого

напряжения σ1

| Расположение трещины | Состояние конструкции |

|

| Вдали от концентраторов напряжений | Остаточные напряжения сняты | sрасч |

| После сварки | sрасч + s0 , 2 | |

| Вблизи концентраторов напряжений | Остаточные напряжения сняты | as×sрасч |

| После сварки | assрасч + s0 ,.2 |

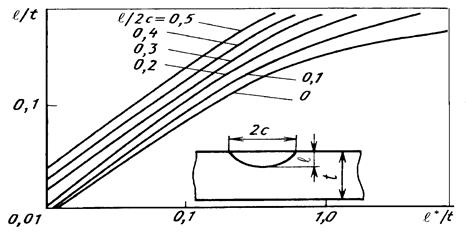

Эти уравнения можно применять не только для сквозных, но и для поверхностных и внутренних трещиноподобных дефектов, используя соот- ветствующие графические зависимости (рис.5.8, 5.9).

Рисунок 5.8 – Соотношения между размерами поверхностной трещины и

размерами  эквивалентной сквозной трещины

эквивалентной сквозной трещины

Рисунок 5.9 – Соотношения между размерами внутренней трещины и

размерами  эквивалентной сквозной трещины

эквивалентной сквозной трещины

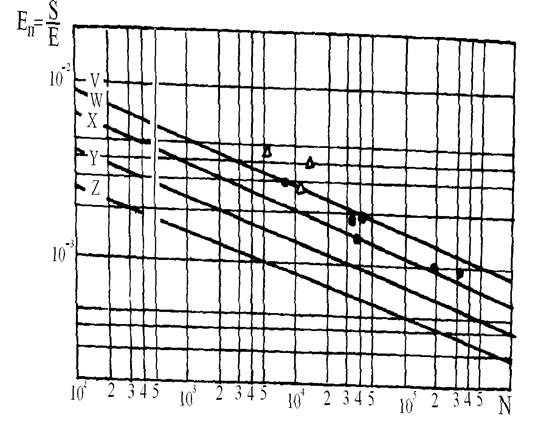

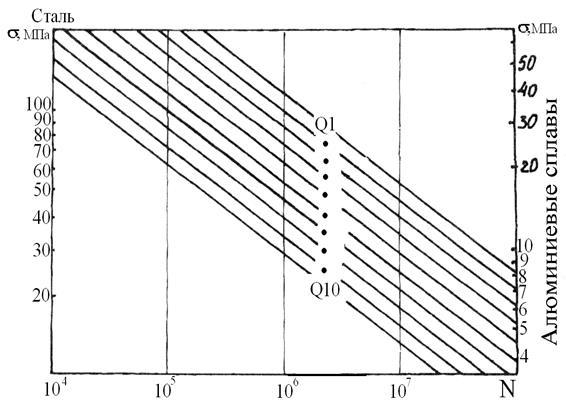

Харрисон (Британский институт стандартов)  , учитывая влияние дефектов на усталостную прочность сварных соединений из низколегиро-ванных конструкционных сталей с sв = 440...460 МПа и алюминиевых сплавов, предложил еще на стадии проектирования конструкции относить её к одному из пяти классов: V, W, X, Y, Z, которые отличаются ступенча-тым снижением уровня требований к качеству изготовления. Он обосно-вывал это тем, что относительно сварной конструкции, работающей при циклических нагрузках, не надо настаивать на ремонте мелких внутренних дефектов, если рядом расположен угловой шов, который определяет уста-лостную прочность данной конструкции. Каждому уровню качества отве-чает своя область на диаграмме: уровень напряженности - число циклов к разрушению в логарифмических координатах, где в качестве показателя уровня напряженности использована полная деформация

, учитывая влияние дефектов на усталостную прочность сварных соединений из низколегиро-ванных конструкционных сталей с sв = 440...460 МПа и алюминиевых сплавов, предложил еще на стадии проектирования конструкции относить её к одному из пяти классов: V, W, X, Y, Z, которые отличаются ступенча-тым снижением уровня требований к качеству изготовления. Он обосно-вывал это тем, что относительно сварной конструкции, работающей при циклических нагрузках, не надо настаивать на ремонте мелких внутренних дефектов, если рядом расположен угловой шов, который определяет уста-лостную прочность данной конструкции. Каждому уровню качества отве-чает своя область на диаграмме: уровень напряженности - число циклов к разрушению в логарифмических координатах, где в качестве показателя уровня напряженности использована полная деформация  или соответ-ствующее ей условное напряжение s =

или соответ-ствующее ей условное напряжение s =  Е (рис.5.10). Положение нак-лонных параллельных прямых, разделяющих диаграмму на пять областей, определяется по экспериментальным данным для каждого уровня дефект-ности. Так, если все экспериментальные точки, которые отвечают уровню пористости 3%, лежат в области класса V, то уровень дефектности берется таким, чтоб был допустимым для класса W. Соответственно, если для шлаковых включений неограниченной протяженности расположение экспериментальных точек ограничено областью W, то такие дефекты счи-таются допустимыми для класса Х .

Е (рис.5.10). Положение нак-лонных параллельных прямых, разделяющих диаграмму на пять областей, определяется по экспериментальным данным для каждого уровня дефект-ности. Так, если все экспериментальные точки, которые отвечают уровню пористости 3%, лежат в области класса V, то уровень дефектности берется таким, чтоб был допустимым для класса W. Соответственно, если для шлаковых включений неограниченной протяженности расположение экспериментальных точек ограничено областью W, то такие дефекты счи-таются допустимыми для класса Х .

- 3 % - ная пористость;

- 3 % - ная пористость;

- шлаковые включения неограниченной протяженности

- шлаковые включения неограниченной протяженности

Рисунок 5.10 – Диаграмма категорий качества (остаточные напряжения сняты)

Этим же институтом выпущен документ, регламентирующий допу-стимые размеры дефектов в сварных конструкциях при усталостных наг-рузках. Все дефекты разделяются на две основные группы – плоские и не-плоские. Для плоских дефектов категорию качества устанавливают по но-мограммам, построенным исходя из закономерностей роста усталостной трещины на основе использования зависимости Парренса. При этом в ка-честве критического размера трещины рекомендуется принимать нижние предельные значения трещиностойкости, полученные при эксперимента-льных испытаниях. Для плоских дефектов методы оценки их опасности базируются на линейной механике разрушения, а для неплоских дефектов – на экспериментальных данных. Установлены 10 категорий качества Q1-Q10 (рис. 5.11) для сварных соединений после сварки и Qs0- Qs10– для них же в случае снятия остаточных напряжений (табл.5.2).

Рисунок 5.11 – Диаграммы категорий качества для сварных соединений из сталей и алюминиевых сплавов

Таблица 5.2 – Категории качества в зависимости от размаха

напряжений

| Категория качества | Размах напряжений на базе 105 циклов, МПа | ||

| После сварки | Остаточные напряжения сняты | Сталь | Алюминиевые сплавы |

| Q1 | Q 1 1

| ||

| Q2 | Q 2 2

| ||

| Q3 | Q 3 3

| ||

| Q4 | Q 4 4

| ||

| Q5 | Q 5 5

| ||

| Q6 | Q 6 6

| ||

| Q7 | Q 7 7

| ||

| Q8 | Q 8 8

| ||

| Q9 | Q 9 9

| ||

| Q10 | Q 10 10

|

При определении необходимой категории качества для конструкций в состоянии после сварки учитывают только размах напряжений, считая, что напряжения в пределах цикла изменяются вниз от уровня остаточных напряжений, принимаемых равными пределу текучести, тогда как для кон-струкций со снятыми напряжениями кроме размаха напряжений необходи-мо учитывать и характеристику цикла, поскольку продвигать трещину бу-дет лишь растягивающая часть цикла. Для конструкции, нагружаемой раз-махом напряжений  , требуемая категория качества должна соответст-вовать строке таблицы с размахом напряжений выше

, требуемая категория качества должна соответст-вовать строке таблицы с размахом напряжений выше  или диаграмме категорий качества (рис.5.11), связывающей значения

или диаграмме категорий качества (рис.5.11), связывающей значения  с базовым чис-лом нагрузок.

с базовым чис-лом нагрузок.

Для неплоских дефектов категорию качества устанавливают в зави-симости от размера шлакового включения или процента пористости соот-ветственно таблице 5.3.

Если выявленный дефект отвечает, например, категории качества Q3, а категория рассмотренной конструкции Q5, то дефект считается допусти-мым. Данные показывают, что сравнительно небольшое увеличение раз-маха напряжений может вызвать переход от отсутствия ограничений на размеры дефектов к необходимости устранения даже очень малых дефек-тов.

Таблица 5.3 – Установление необходимой категории качества в зависимости от размера дефекта

| Катего - рия качест- ва | Максимальный размер шлакового включения, мм | Пористость поверхности по рентгено- грамме, % | |||

| Вероятность неразрушения, % | |||||

| 97,5 | 99,5 | ||||

| После сварки | После отпуска | После сварки | После отпуска | ||

| Q0/Qs0 | 1,5 | 7,5 | 1,5 | 1,5 | |

| 2,5 | 2,0 | ||||

| 2,5 | |||||

| - | |||||

| - | - | ||||

| - | - | - | |||

| 6...10 | - | - | - | - |

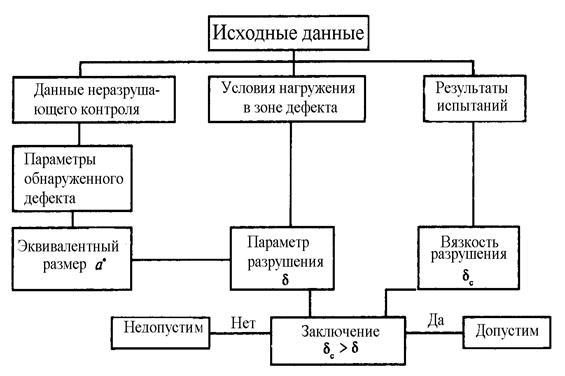

Японский стандарт (WES-2805)  предназначен для оценки трещи-ноподобного дефекта с позиций исключения хрупкого разрушения. Харак-терные дефекты приводятся к эквивалентному размеру сквозной трещины а* аналогично вышерассмотренным (см.рис. 5.8, 5.9). Условия нагружения характеризуются псевдоупругой деформацией в зоне расположения дефек-та в соответствии с выражением

предназначен для оценки трещи-ноподобного дефекта с позиций исключения хрупкого разрушения. Харак-терные дефекты приводятся к эквивалентному размеру сквозной трещины а* аналогично вышерассмотренным (см.рис. 5.8, 5.9). Условия нагружения характеризуются псевдоупругой деформацией в зоне расположения дефек-та в соответствии с выражением  =

=  1+

1+  2 +

2 +  3, где

3, где  1 – от псевдо-упругой деформации от внешней нагрузки;

1 – от псевдо-упругой деформации от внешней нагрузки;  2 – от псевдоупругой дефор-мации от остаточных напряжений;

2 – от псевдоупругой дефор-мации от остаточных напряжений;  3 - псевдоупругой деформации от конструктивной концентрации напряжений.

3 - псевдоупругой деформации от конструктивной концентрации напряжений.

Для подсчета  1 используют уравнение

1 используют уравнение

, (5.12)

, (5.12)

где st – мембранное напряжение;

sизг – напряжение от изгиба;

Е – модуль упругости;

aв – коэффициент, учитывающий тип дефекта в соответствии с таблицей 5.4.

Таблица 5.4 – Значения коэффициентов αв и αr

| Тип дефекта | aв | a r соединения | ||||

| стыкового | нахлесточного | |||||

| парал- лельно шву | перпен- дику - лярно шву | парал- лель- но шву | перпен- дику - лярно шву | |||

| Сквозной (проходной) | 0,5 | 0,6 | 0,6 | |||

| Внутренний | 0,25 | 0,6 | 0,6 | |||

| Поверхностный на стороне | растянутой | 0,75 | 0,2 | 0,6 | 0,6 | 0,6 |

| сжатой |

Значення  2 определяют в зависимости от предела текучести sт:

2 определяют в зависимости от предела текучести sт:

2 = arsт, (5.13)

2 = arsт, (5.13)

где ar – коэффициент, учитывающий тип дефекта и его ориентацию в сварном соединении в соответствии с таблицей 5.4.

Значения  рассчитывают в зависимости от

рассчитывают в зависимости от  1 по зависимости

1 по зависимости

3 =

3 =  1(as-1), (5.14)

1(as-1), (5.14)

где as – коэффициент концентрации напряжений, характерный для рассматриваемого соединения.

Затем в зависимости от эквивалентного размера дефекта а* и псев-доупругой деформации e определяют раскрытие трещины d в вершине де- фекта согласно выражению

d = 3,5  а* . (5.15) Рассматриваемый дефект считается недопустимым, если

а* . (5.15) Рассматриваемый дефект считается недопустимым, если

d > dc,

где d - СОD, подсчитанный для данных условий;

dc - критическое значение СОD, определяемое эксперименталь-но при температуре испытаний.

Все факторы, которые определяют значения d и dc , рассматривают-ся как случайные величины. Приведенные выше данные схематично пред-ставлены на рисунке 5.12  .

.

Рисунок 5.12 – Схема оценки допустимого размера плоского

дефекта

На каждом этапе схемы (см.рис. 5.12) отклонения этих случайных величин определяются рядом причин, из которых наиболее характерными являются следующие:

- на стадии неразрушающего контроля - ограниченная выявляемость дефекта в зависимости от технологии контроля, ошибки в определении размеров и расположения дефекта, а также в распознавании его характера (единичный, групповой);

- на стадии подсчета эквивалентного размера а* – неопределенность оценки остроты и формы исходного дефекта, взаимодействия соседних де-фектов, перехода от несквозного дефекта к эквивалентному размеру, а также погрешность в оценке параметров изменения нагрузки в процессе эксплуатации и разброс параметров, определяющих закон развития уста-лостной трещины;

- на стадии учета условий нагружения в зоне дефекта  – погреш- ности в оценке внешних нагрузок и анализе напряжений в зависимости от

– погреш- ности в оценке внешних нагрузок и анализе напряжений в зависимости от

значений коэффициентов αв , αr ,as;

- на стадии оценки параметра разрушения d – неопределенность за-висимости d = f (  ,а* );

,а* );

- на стадии оценки вязкости разрушения dc – разброс значений dc , получаемых при испытаниях и погрешности оценки их изменения от тем-пературы;

- на стадии заключения – с вероятностных позиций заключение обы-чно не получает достаточного обоснования из-за отсутствия необходимых данных по всем перечисленным пунктам.

Методы оценки критических размеров дефектов разработаны только для сварных конструкционных сталей. Однако и для этого случая разра- ботка вероятностных подходов в оценке допустимости дефекта находится еще в начальной стадии; отсутствуют необходимые разработки по таким методическим вопросам, как учет стадии зарождения трещины от харак-терных типов дефектов, учет возможного появления предельного состоя-ния при d  dc . Если в готовом изделии выявлен дефект, который по разме-рам выходит за пределы норм, то возникает вопрос обоснованности его исправления. Для решения подобных вопросов необходима расчетно-экс-периментальная методика, которая бы позволяла оперативно оценивать ве-роятность нарушения работоспособности конкретного сварного соедине-ния с дефектами в пределах заданного ресурса.

dc . Если в готовом изделии выявлен дефект, который по разме-рам выходит за пределы норм, то возникает вопрос обоснованности его исправления. Для решения подобных вопросов необходима расчетно-экс-периментальная методика, которая бы позволяла оперативно оценивать ве-роятность нарушения работоспособности конкретного сварного соедине-ния с дефектами в пределах заданного ресурса.

Основные положения этой методики:

Потеря работоспособности конструкции определяется наступлением того или иного предельного состояния. При переменных нагрузках для сечения с дефектом опасность появления предельного состояния возраста-ет по мере увеличения размера усталостной трещины D  и при некотором

и при некотором  кр может наступить отказ. Таким образом, обеспечение безотказной рабо-ты требует соблюдения неравенства

кр может наступить отказ. Таким образом, обеспечение безотказной рабо-ты требует соблюдения неравенства

0 +

0 +  D

D  <

<  кр, (5.16)

кр, (5.16)

где  0 – исходный размер дефекта.

0 – исходный размер дефекта.

Таким образом, при оценке работоспособности сварного соединения или узла, в котором неразрушающими методами контроля обнаружен де- фект, необходимо не только определить размер трещины, способной вы-расти от исходного дефекта при эксплуатации в пределах заданного ресур-са, но и установить, не достигнет ли она того критического размера, кото-рый соответствует наступлению предельного состояния, недопустимого для рассматриваемой конструкции.

5.8 Пример и его решение

Изготавливается деталь в форме большого листа из хромоникельмо-либденовой стали. Необходимо, чтобы критический размер дефекта был больше 3 мм, а расчетный уровень напряжений должен составлять по-ловину от предела текучести σт. С целью экономии массы листа было предложено увеличить σт от 1520 до 2070 МПа. Допустимо или нет такое увеличение прочности? Условие – плоская деформация.

Дата добавления: 2015-01-10; просмотров: 1349;