Редкоземельных металлов 3d-переходных металлов.

Трудно переценить тот революционный скачек в области магнитотвердых материалов, который произошел при появлении новых материалов для постоянных магнитов на основе соединений редкоземельных и 3d-переходных металлов. В 70-х годах К.Стрнатом была запатентована технология получения спрессованных порошковых магнитов из соединения SmCo5. По предлагаемой технологии сплав стехиометрического состава измельчался до среднего размера частиц около 5мкм (практически монокристаллического), что приводило к значениям коэрцитивной силы до 15 кЭ (в 5-10 раз более ранее достигнутых). Затем порошок уплотнялся в присутствии магнитного поля для получения кристаллической текстуры, позволяющей получить остаточную индукцию 9-10 кГс. Максимальная магнитная энергия достигла значения 18 МГсЭ.

Спеченные постоянные магниты на основе соединения SmCo5

Получение сплава возможно или выплавкой в вакуумных индукционных печах их чистых компонентов или методом прямого восстановления из окислов. При обоих методах получения порошок перед прессованием промывается и просушивается. Средний размер частиц порошка 1-5 мкм. Порошок текстуруется в магнитном поле с дополнительным уплотнением в режиме всестороннего сжатия. Спекание заготовок проводится при температуре 1120-1180оС в течение 30-60 минут. Возможны комбинации смесей порошка для проведения жидкофазного или твердофазного спекания. Термическая обработка заключается в охлаждении заготовок с температуры спекания до 850-950оС со скоростью 1,5оС/мин, выдержки 15-30 мин и дальнейшего охлаждения со скоростью выше 150оС/мин. Режим термообработки обусловлен метастабильностью соединения SmCo5. Спекание и термообработку проводят в среде инертного газа. В качестве легирующих элементов используется лантан, вводимый как раскислитель.

Таблица 4

Магнитные характеристики сплавов на основе РЗМ

Состав,% Br, Тл BHc, кА/м (BH)max,Дж/м3

Sm Sm+Pr

КС37 36,0-38,5 0,77 540 110

КС37А 35,0-38,5 0,82 560 130

КСП37 36,0-38,5 0,85 520 130

КСП37А 36,0-38,5 0,90 500 145

Изоморфно-распадающиеся сплавы для

постоянных магнитов на основе РЗМ

С целью повышения стабильности магнитных свойств используется тройная система Sm-Co-Cu. Введение меди приводит к реализации в сплаве изоморфного распада. В материалах этого типа высококоэрцитивное состояние обусловлено закреплением доменной стенки на мелких, соизмеримых с толщиной доменной стенки, включениях второй фазы.

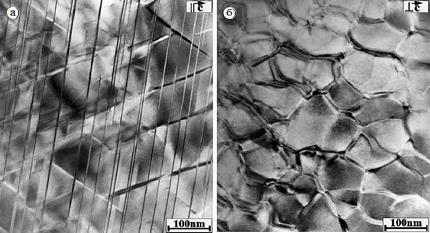

Сплав Sm(Co0,68Cu0,1Fe0,2Zr0,02)7,4 имеет: Br=1,06 Тл, BHc=760 кА/м, (ВН)мах=225кДж/м3 при ТКИ в интервале температур 20-100оС, равный 0,02%/оС. При такой технологии структура сплава состоит из нанокристаллических зерен ( рисунок 5).

Рис.5 ПЭМ-изображение микроструктуры сплава Sm(CobalCu0,07Fe0,22Zr0,04)7,4

Спеченные магниты на основе соединения Nd2Fe14B .

Этапом в разработке магнитотвердых материалов было сообщение в 1984 году о новом соединении Nd2Fe14B, из которого были получены постоянные магниты с энергией более 30 МгсЭ.

На сплавах этой системы получены рекордные для настоящего времени значения максимальной магнитной энергии –более 400 кДж/м3 (50МгсЭ) В таблице 5. приведены свойства всех типов магнитов на основе соединений РЗМ.

Таблица 5.Свойства магнитов на основе соединений РЗМ

| Марка | Br, Тл (кГс) | jHc, кА/м (кЭ) | bHc, кА/м (кЭ) | (BH)max. кДж/м3 (МГсЭ) | ТКИ, %/оС (20-100оС) | |

| На основе Nd-Fe-B | Vacodim 335 HR | 1,30 (13,0) | 1120 (14) | 980 (12,3) | 320 (40) | -0,11 |

| Vacodim 510 HR | 1,41 (14,1) | 1030 (13) | 980 (12,3) | 385 (48) | -0,11 | |

| Vacodim 362 HR | 1,33 (13,3) | 1360 (15) | 1010 (12,7) | 340 (43) | -0,10 | |

| Vacodim 370 HR | 1,23 (12,3) | 1760 (21) | 930 (11,7) | 285 (36) | -0,10 | |

| Vacodim 383 HR | 1,28 (12,8) | 1670 (21) | 980 (12,3) | 320 (40) | -0,10 | |

| Vacodim 396 HR | 1,22 (12,2) | 2070 (26) | 930 (11,7) | 285 (36) | -0,10 | |

| Vacodim 400 HR | 1,16 (11,6) | 2470 (31) | 880 (11,1) | 255 (32) | -0,10 | |

| Sm2Co17 | Vacomax 240 HR | 1,12 (11,2) | 800 (10) | 730 (9,2) | 240 (30) | -0,030 |

| Vacomax 225 HR | 1,10 (11,0) | 2070 (26) | 820 (10,3) | 225 (28) | -0,030 | |

| SmCo5 | Vacomax 200 HR | 1,01 (10,1) | 1500 (19) | 755 (9,5) | 200 (25) | -0,040 |

| Vacomax 170 HR | 0,95 (9,5) | 1800 (22,5) | 720 (9,0) | 180 (23) | -0,040 | |

| Vacomax 145 HR | 0,9 (9,0) | 2400 (30) | 660 (8,3) | 160 (20) | -0,040 |

Быстрозакаленные сплавы основе соединения Nd2Fe14B

Введение бора- элемента, известного как способствующего аморфизации сплавов, привело к новому технологическому решению: получать мелко-кристаллическую структуру материала, а именно, через аморфное состояние. Охлаждение расплава на водоохлаждаемый барабан позволяло получать скорость охлаждения до 106 К/с и получить сплав в аморфном состоянии. Схема установки для получения быстрозакаленного материала представлена на рис. 6.

Рис.6. Схемы получения магнитов методом быстрой закалки

Полученный аморфный полупродукт подвергают горячей пластической деформации, в результате которой происходит не только кристаллизация мелких частиц, но и возникает кристаллическая текстура в заготовке. Направление кристаллографических осей текстуры напрямую связано с видом пластической деформации. Например, при горячей прокатке по такой технологии получены магниты с (ВН)мах=400 кДж/м3, Br =1,36 Тл, bHc=1000кА/м. Эта технология позволяет, используя экструдирование через кольцевую щель, получать магниты с радиальной текстурой и высокими свойствами вдоль радиуса кольцевого магнита ((ВН)мах=29,8 МГсЭ при Br=11,2 Тл и bHc=10,5 кЭ.

Дата добавления: 2015-02-07; просмотров: 1634;