Оборудование и химические реакции

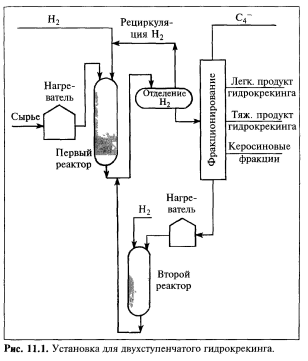

Катализаторы гидрокрекинга, к счастью, менее ценны и дороги, чем катализаторы риформинга. Обычно это соединения серы с кобальтом, молибденом или никелем (CoS, MoS2, NiS) и оксид алюминия. (Наверное, Вас давно интересовало, для чего вообще нужны эти металлы.) В отличие от каталитического крекинга, но так же как при каталитическом риформинге, катализатор располагается в виде неподвижного слоя. Как и каталитический риформинг, гидрокрекинг чаще всего проводят в двух реакторах, как показано на рисунке 11.1.

Сырье смешивается с водородом, нагретым до 290—400°С (550—750°F) и находящимся под давлением 1200—2000 psi (84—140 атм), и направляют в первый реактор. Во время прохождения сквозь слой катализатора примерно 40—50% сырья подвергается крекингу с образованием

продуктов, соответствующих по температурам кипения бензину (точка выкипания до 200°С (400°F)).Катализатор и водород дополняют друг друга в нескольких аспектах. Во-первых, на катализаторе идет крекинг. Чтобы крекинг продолжался, требуется подвод тепла, то есть это — эндотермический процесс. В то же время,водород реагирует с молекулами, которые образуются

при крекинге, насыщая их, и при этом выделяется тепло. Другими словами, эта реакция, которая называется гидрирование, является экзотермической. Таким образом, водород дает тепло, необходимое для протекания крекинга.

Другой аспект, в котором они дополняют друг друга, —это образование изопарафинов. При крекинге получают олефины, которые могут соединяться друг с другом, приводя к нормальным парафинам. За счет гидрирования двойные связи быстро насыщаются, при этом часто возникают изопарафины, и таким образом предотвращается повторное получение нежелательных молекул (октановые числа изопарафинов выше, чем в случае нормальных парафинов).

Когда углеводородная смесь выходит из первого реактора, ее охлаждают, сжижают и пропускают через сепаратор для отделения водорода. Водород снова смешиваютс сырьем и направляют в процесс, а жидкость подают на перегонку. Продукты, полученные в первом реакторе, разделяются в ректификационной колонне, и в зависимости от того, что требуется в результате (компоненты бензина, реактивное топливо или газойль), отделяетсяих часть. Керосиновую фракцию можно выделить как боковой погон или оставить вместе с газойлем в качестве остатка от перегонки.

Остаток от перегонки снова смешивают с током водорода и запускают во второй реактор. Так как это вещество уже подвергалось гидрированию, крекингу и риформингу в первом реакторе, процесс во втором реакторе идет в более жестком режиме (более высокие температуры и давления). Как и продукты первой стадии, смесь, выходящая из второго реактора, отделяется от водорода и направляется на фракционирование.

Представьте себе, какое оборудование потребуется для процесса, проходящего при 2000 psi (140 атм) и 400°С (750°F). Толщина стенок стального реактора иногда достигает 15 см. Основная проблема — это не дать крекингу выйти из-под контроля. Поскольку суммарный процесс эндотермичен, то возможен быстрый подъем температуры и опасное увеличение скорости крекинга. Чтобы избежать этого, большинство установок гидрокрекинга содержат встроенные приспособления, позволяющие быстро остановить реакцию.

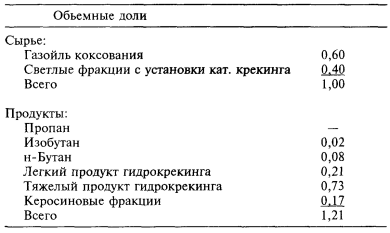

Продукты и выходы. Еще одним замечательным свойством процесса гидрокрекинга является увеличение объема продуктов на 25%. Сочетание крекинга и гидрирования дает продукты, относительная плотность которых

значительно ниже, чем плотность сырья. Ниже приведено типичное распределение выходов продуктов гидрокрекинга при использовании в качестве сырья газойля с установки коксования и светлых фракций с установки каталитического крекинга. Продукты гидрокрекинга — этодве основные фракции, которые используются как компоненты бензина.

которое измеряется в стандартных кубических футах на баррель сырья. Обычный расход составляет 2500 ст. фут3/баррель. Тяжелый продукт гидрокрекинга —это лигроин (нафта), содержащий много предшественников ароматики (то есть соединений, которые легко превращаются в ароматику). Этот продукт часто направляютна установку риформинга для облагораживания. Керосиновые фракции являются хорошим реактивным топливом или сырьем для дистиллятного (дизельного) топлива, поскольку они содержат мало ароматики (в результате насыщения двойных связей водородом). Более подробная информация на эту тему содержится в главе XIII «Дистиллятные топлива» и в главе XIV «Нефтяной битум и остаточное топливо».

Гидрокрекинг остатка.

Существует несколько моделей установок гидрокрекинга, которые были сконструированы специально для переработки прямогонного остатка или остатка от вакуумной перегонки. Большинство из них работает по типу установок гидроочистки, как описано в главе XV. На выходе получается более 90% остаточного (котельного) топлива. Задачей данного процесса является удаление серы в результате каталитической реакции серосодержащих соединений с водородом с образованием сероводорода (H2S). Таким образом остаток с содержанием серы не более 4% может быть превращен в

тяжелое жидкое топливо, содержащее менее 0,3% серы.

Резюме. Теперь, когда мы можем включить установку гидрокрекинга в общую схему переработки нефти, необходимость согласованных операций становится очевидной. С одной стороны, установка гидрокрекинга является центральным пунктом, так как она помогает установить баланс между количеством бензина, дизельного топлива и реактивного топлива. С другой стороны, скорости подачи сырья и режимы работы установок каталитического крекинга и коксования не менее важны. Кроме того, алкилирование и риформинг также следует учитывать при планировании распределения продуктов гидрокрекинга.

Дата добавления: 2015-02-07; просмотров: 1199;