ВЫПОЛНЕНИЕ СБОРОЧНОГО Ч.ЕРТЕЖА

Графическая часть курсового проекта выполняется в строгом соответствии с

требованиями ЕСКД карандашом на ватмане. Допускается выполнение чертежей на компьютере после предварительного согласования компоновочной схемы, выполненной на миллиметровке.

Сборочный чертеж выполняется на формате А1 желательно в масштабе 1:1. Допускаются масштабы 1:2 и 1:2,5. При невозможности разместить необходимые проекции (минимально 2 - вид в плане, со снятой крышкой, и вид спереди) в указанных масштабах следует применять формат АО (или выполнить чертеж на 2х листах формата А1).

Сборочный чертеж следует выполнять по правилам упрощенного черчения. Например, разрешается не указывать:

• фаски, скругления, проточки, накатки и другие мелкие элементы;

• зазоры между стержнем и отверстием;

• крышки и кожуха, если необходимо показать составные части, закрытые ими. В этом случае над изображением делают надпись: крышка (поз. 3) условно не показана;

•видимые составные части, частично закрытые впереди расположенными элементами (рели они не определяют габариты узла)»

При использовании большого количества крепежных деталей одного типоразмера допускается подробно изображать лишь одно соединение, ограничиваясь в отношении остальных осевыми линиями.

Сборочный чертеж, кроме графического изображения разрабатываемого изделия, должен содержать необходимые размеры, номера позиций комплектующих, входящих в узел, технические требования по сборке, регулировки и дальнейшей доработке узла, его техническую характеристику.

Сборочный чертеж должен содержать только самые необходимые размеры для общего представления об изделии, осуществления Сборки, регулировок.

Размеры, указываемые на сборочном чертеже, подразделяются на исполнительные и справочные. К числу первых относятся обозначения посадок, подлежащих выполнению по данному чертежу, и регулировочные зазоры, которые следует обеспечить при сборке. Остальные размеры - справочные, которые выдерживать при сборке и контролировать не требуется (на чертеже они обозначаются звездочкой *). В целом сборочный чертеж должен содержать размеры:

• габаритные (в 3х измерениях, при наличии выдвижных частей - с учетом крайних положений);

• установочные (размеры опорной поверхности, размещение в них крепежных отверстий, их диаметр и толщина опорной поверхности;

• присоединительные (длина и посадочный диаметр цапф входного и выходного валов, их расположение по высоте и относительно крепежных отверстий);

• посадок, выполняемых по данному чертежу;

•регулируемых зазоров.

Номера позиций комплектующих на сборочном чертеже обозначают на полках линий-выносок, которые располагают параллельно основной надписи вне контура чертежа, по возможности на одной горизонтали или вертикали. Размер шрифта при этом на один-два номера больше, чем у размерных чисел. Допускается общая линия-выноска с вертикальным расположением номеров позиций для группы крепежных деталей (болт, шайба, гайка). Технические требования помещают на поле чертежа над основной надписью в виде столбца, по ширине не выходящей за пределы основной надписи. Каждая позиция технических требований нумеруется и начинается с новой строки, имеет форму требований к исполнителям (сборщикам, регулировщикам, обкатчикам, покрасчикам и т.д.).

"Техническая характеристика", как и "Технические требования", снабжается заголовком, размещается на свободном поле чертежа и содержит основные сведения о редукторе. Прежде всего, это:

• передаточное число;

• номинальный момент на ведомом валу, Нм;

• предельная частота вращения ведущего вала, мин-1 (или рекомендуемый диапазон частоты вращения).

11.2ВЫБОР ПОСАДОК, СБОРКА И РЕГУЛИРОВКА ПЕРЕДАЧ

Выбору посадок на вал деталей передач предшествует выбор способа передачи вращающего момента от колес валу (шпонкой, шлицами, посредством натяга и др.). Наибольшее распространение в условиях индивидуального и мелкосерийного производства получили шпоночные соединения, как самые простые в изготовлении. Однако при этом сильно травмируется вал. Более совершенны шлицевые соединения, в крупносерийном и массовом производстве перспективны посадки с натягом.

Допуски и посадки в шлицевых соединениях, выбор способа центрирования достаточно полно изложены в [4, 15, 17], регламентируются ГОСТ 1139-80 (для прямобочных шлицев, наиболее распространенных). На чертежах шлицевые соединения обозначаются условно. Например, на сборочном чертеже обозначение может иметь вид

где d - означает способ центрирования (по внутреннему диаметру);

8-число шлицев;

- внутренний диаметр и посадку

- внутренний диаметр и посадку

- наружный диаметр в посадку

- наружный диаметр в посадку

- ширину шлицев и посадку.

- ширину шлицев и посадку.

Соответственно на чертеже втулки обозначение имеет вид

,

,

а шлицевого вала

При передаче вращающего момента шпонками в сопряжении ступица-вал наиболее предпочтительны переходные посадки

При этомобеспечивается нормальная работа шпонки без потери устойчивости (отсутствует зазор в соединении), простота сборки при первом варианте посадки и надежность при ударных нагрузках, частых пусках и реверсировании - во втором. >

При этомобеспечивается нормальная работа шпонки без потери устойчивости (отсутствует зазор в соединении), простота сборки при первом варианте посадки и надежность при ударных нагрузках, частых пусках и реверсировании - во втором. >

При передаче вращающего момента за счет натяга и сил трения, связанных с ним, наиболее предпочтительными посадками по ГОСТ 25347-82 являются

Выбор той или иной посадки по основному отклонению вала (р, г, s) производится по величине передаваемого момента, расчетного значения минимального натяга. Выбор же квалитета точности определяется экономическими соображениями, зависит от типа и оснащенности производства.

Выбор той или иной посадки по основному отклонению вала (р, г, s) производится по величине передаваемого момента, расчетного значения минимального натяга. Выбор же квалитета точности определяется экономическими соображениями, зависит от типа и оснащенности производства.

Посадочные диаметры валов следует выбирать только из стандартного ряда по ГОСТ 6535-69 [1, t2].

Устойчивость посадки зубчатого и червячного колеса, шкива или звездочки зависит от длины ступицы. Если  (λст - длина ступицы, d - диаметр отверстия), то цилиндрическая поверхность отверстия полностью определяет положение колеса относительно вала. При коротких ступицах, у которых

(λст - длина ступицы, d - диаметр отверстия), то цилиндрическая поверхность отверстия полностью определяет положение колеса относительно вала. При коротких ступицах, у которых  точность фиксации колеса на валу зависит от точности выполнения торца буртика, его перпендикулярности оси вала.

точность фиксации колеса на валу зависит от точности выполнения торца буртика, его перпендикулярности оси вала.

Посадки подшипников качения выбираются в зависимости от характера нагружения привода (ударное, спокойное), вида нагружения колец (циркуляционное, цветное), частоты вращения [4, с. 106]. При этом существует общее повило: посадку вращающегося (циркуляционно нагруженного) кольца выполняют с некоторым натягом, а неподвижного - без натяга (и без зазора). При ударных нагрузках рекомендуются более плотные посадки, для высокоскоростных подшипников натяг следует уменьшить. В общем случае можно рекомендовать для внутреннего (вращающегося) кольца размер вала выполнять по k7 или m7 (к6 или т6 для более быстроходных ответственных приводов). Для посадки наружного кольца рекомендуется отверстие с предельным отклонением Н7 (Н6).

Для подшипников качения допускается посадку на сборочных чертежах обозначать предельным отклонением лишь одной детали (вала или отверстия для их посадки). Кольца самих подшипников для рекомендуемого 0 класса точности имеют отклонения Lо (для внутреннего кольца, допуск отрицательный) и λ0 (для наружного

кольца, допуск также отрицательный).

Погрешности изготовления колес и монтажа приводят к погрешности осевого смещения положения колес в редукторе, что отражается на качестве работы зацепления. В цилиндрических редукторах для компенсации осевого смешения колес делают несколько шире шестерню, в шевронной передаче один из валов (обычно ведущий; выполняют «плавающим» в осевом направлении (для само установки колее).

Особо важное значение имеет регулировка зацепления в конических и червячных редукторах,

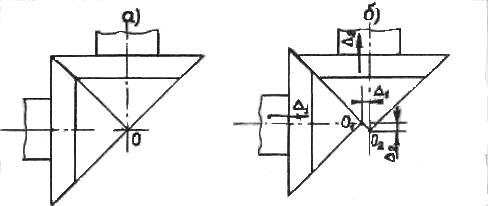

В конической зубчатой передаче для нормальной работы зацепления необходимо совпадение вершин делительных конусов колес (рис.2а). На практике обычно происходит смешение вершин конусов (Δ1 и Δ2 и на рис.26), что приводит к нарушению контакта зубьев, концентрации напряжений, заеданию. Стрелками указаны направления осевого перемещения колес с валами посредством прокладок при регулировании зацепления.

Рис. 2. К регулировке конического зацепления:

а)нормальное положение колес; б) вершины делительных конусов смещены (Δ1 и Δ2)

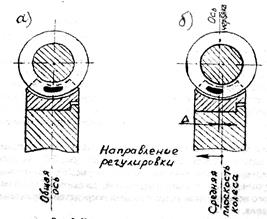

В червячных передачах должна быть точно совмещена средняя плоскость зубчатого венца червячного колеса с осью червяка (рис.За). При смещении их, смещается соответственно и пятно контакта (рис. 36), что не только увеличивает трение впаре, но и может привести к заеданию.

Регулируют осевое положение конических и червячных колес подбором прокладок, колец и винтами. [4,17].

Для червячных редукторов, где тепловыделение особенно велико, рекомендуется проводить тепловой расчет. Методика расчета достаточно подробно изложена в[5,11,15].

v: Рис. 3.К регулировке червячного зацепления:

а) нормальное расположение колеса и червяка; б) колесо смещено относительно оси червяка.

Рекомендуется площадь теплоотводящих стенок редуктора определять по фактическим его размерам, предельно упростив конфигурацию. При недостаточном естественном теплоотводе рекомендуются литые ребра на боковых стенках редуктора, расположенные вертикально (для лучшего перемещения конвективных потоков).

11.3.ВЫПОЛНЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

Рабочий чертеж детали выполняется в соответствии с ГОСТ 2.109 - 73 и представляет собой документ, содержащий все сведения, необходимые для его изготовления и контроля. Он должен содержать необходимое число проекций (разрезов, сечений), которые должны исчерпывающе передавать формы наружных и внутренних поверхностей детали.

Деталь на чертеже изображается с соблюдением определенных технологических требований. Так, детали токарной обработки располагаются по их положению в шпинделе станка, а детали фрезерной или шлифовальной обработки - в положении на столе станка (для удобства изготовления).

На чертеже должны быть представлены:

· все необходимые размеры для изготовления и контроля с соблюдением ГОСТ 2307-68, но без единого лишнего (в случае необходимости они должны быть отнесены к справочным);

· предельные отклонения всех размеров. При этом на черте» приводятся предельные отклонения лишь тех размеров, которые определяют работу детали (обычно имеющих высокую точность). Предельные отклонена других размеров оговариваются в технических требованиях (например: «Неуказанные предельные отклонения размеров поН14; h14; ±JT15/2»)

· шероховатость всех поверхностей в соответствии с ГОСТ 2.309-73. Наиболее характерная для детали шероховатость при этом выносится в верхний правый угол чертежа;

· необходимые допуски формы и расположения поверхностей по ГОСТ 2.308-79. Для валов я зубчатых колес это в первую очередь радиальные биения рабочих поверхностей, неперпендикулярность торцов опорных поверхностей и др.

· обозначения термической (общей и местной) обработки. Для валов и зубчатых колес это обычно улучшение или нормализация, при необходимости - с закалкой ТВЧ трущихся поверхностей (под манжетами) или зубьев;

· марки материала с указанием стандарта.

Вся информация о размерах, допусках, шероховатости и др. должна быть по возможности сгруппирована в одном месте. Чертежи типовых деталей (зубчатых я червячных колес, червяков) должны выполняться в соответствии е требованиями ГОСТ и содержать таблицу необходимых параметров для их нарезания.

Все надписи на чертежах выполняются чертежным шрифтом в соответствии с ГОСТ 2.304-81. Рабочий чертеж детали, как и сборочный чертеж, должен быть снабжен основной надписью по ГОСТ 2.104-68 (ф.1)

Примеры выполнения рабочих чертежей вала и зубчатого колеса даны в приложениях 5 и 6.

Дата добавления: 2015-02-07; просмотров: 2149;