Саратов 2009

Саратовский государственный технический университет

Определение твердости материалов

Методические указания к учебно-исследовательской лабораторной работе для студентов всех специальностей

Дневной, вечерней и заочной форм обучения

Одобрено

редакционно-издательским советом

Саратовского государственного

технического университета

Саратов 2009

Цель работы: ознакомить студентов с методами определения твердости материалов

Определение твердости является широко применяемым в лабораторных и заводских условиях способом испытаний для характеристики механических свойств материалов.

Твердость металлов измеряют при помощи воздействия на поверхность металла наконечника, изготовленного из малодеформирующего материала (твердая закаленная сталь, алмаз, сапфир, или твердый сплав). Наконечник может иметь форму шарика, конуса, пирамиды или иглы.

Существует несколько способов измерения твердости, различающихся по характеру воздействия наконечника: вдавливание наконечника, царапание поверхности, удар наконечника-шарика.

Наибольшее применение получило измерение твердости вдавливанием. В результате вдавливания поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остается отпечаток. Особенность происходящей при этом деформации в том, что она протекает только в небольшом объеме, окруженном недеформированным металлом. Таким образом, твердость характеризует сопротивление металла пластической деформации и представляет собой его механическое свойство.

Следует различать два способа определения твердости вдавливанием: измерение макротвердости и измерение микротвердости:

1. Измерение твердости (макротвердости) характерно тем, что в испытуемый металл вдавливается тело значительных размеров (например, стальной шарик диаметром 10 мм), проникающее на сравнительно большую глубину. В результате чего в деформируемом объеме оказываются представленными все фазы и структурные составляющие сплава. Измеренная твердость должна в этом случае характеризовать твердость всего испытуемого материала (“усредненная” твердость).

Выбор формы, размеров наконечника и величины нагрузки зависят от целей испытания, структуры, ожидаемых свойств, состояния поверхности и размеров испытуемого образца.

2. Измерение микротвердости имеет целью определить твердость отдельных зерен, фаз и структурных составляющих сплава. В этом случае объем, деформированный вдавливанием, должен быть меньше объема измеряемого зерна. Поэтому прилагаемая нагрузка выбирается небольшой.

Наиболее широко применяются следующие способы измерения твердости:

1. вдавливанием стального шарика (метод Бринелля);

2. вдавливанием алмазного конуса (метод Роквелла);

3. вдавливанием четырехгранной алмазной пирамиды (метод Виккерса).

ИЗМЕРЕНИЕ ТВЕРДОСТИ ВДАВЛИВАНИЕМ ШАРИКА

(ТВЕРДОСТЬ ПО БРИНЕЛЛЮ)

Этот способ используется для определения твердости как металлов, так и неметаллических материалов.

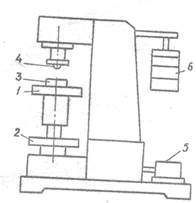

При измерении твердости металлов по Бринеллю в материал вдавливается стальной закаленный шарик под действием заданной нагрузки в течении определенного времени. В результате на поверхности образца образуется отпечаток, диаметр которого измеряют. Значение твердости определяют по величине поверхности отпечатка, оставляемого шариком. Шарик вдавливается с помощью пресса (рис. 1). Испытуемый образец (деталь) 3 устанавливается на столик 1, прошлифованной поверхностью кверху. Поворотом вручную маховика 2 по часовой стрелке столик поднимают вверх, и образец 3 прижимается к шарику 4. Нагрузка прилагается автоматически с помощью электродвигателя 5 при нажатии пусковой кнопки. Эта нагрузка, создаваемая грузом 6, действует обычно 10-60 с в зависимости от твердости измеряемого материала. После автоматического выключения двигателя, поворачивая маховик 2 против часовой стрелки, опускают столик прибора и снимают образец 3.

Рис. 1. Схема измерения твердости по Бринеллю

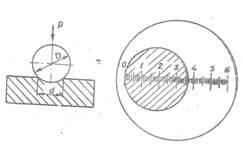

На образце остается отпечаток со сферической поверхностью (лунка). Диаметр отпечатка, измеряют обычно лупой, на окуляре которой нанесена шкала с делениями, соответствующими 0,1 мм. Схема испытания на твердость по методу Бринелля и отсчет по шкале показаны на рис. 1.

Число твердости по Бринеллю, обозначаемая НВ, определяется путем деления нагрузки на площадь поверхности сферического отпечатка, и может быть определено по формуле:

,

,

если нагрузка F выражена в Ньютонах или

,

,

если нагрузка Р выражена в килограмм-силе.

В этих выражениях F (Р) - нагрузка на шарик;

А – площадь поверхности отпечатка, мм;

D - диаметр вдавливаемого шарика, мм ;

d - диаметр отпечатка, мм.

Диаметр шарика, нагрузку и продолжительность выдержки под нагрузкой выбирают в зависимости от твердости и толщины испытуемого изделия или образца. Для испытания используют образцы с чистой и гладкой поверхностью, а толщина образцов должна быть не менее десятикратной глубины отпечатка.

Нормы испытания на твердость по Бринеллю приведены в табл. 1.

Таблица 1

Нормы испытания на твердость по Бринеллю

| Материал | Интервал твердости по Бринелю | Минимальная толщина образца | Соотношение между нагрузкой и диаметром шарика | Диаметр шарика, мм | Нагрузка, Н | Выдержка под нагрузкой, с |

| Чер-ные металлы Цвет-ные металлы | >1400 <1400 >1300 350-1300 80-350 | 6-3 4-2 <2 >6 6-3 <3 6-3 4-2 <2 9-3 6-3 <3 >6 6-3 <3 | 10,0 5,0 2,5 10,0 5,0 2,5 10,0 5,0 2,5 10,0 5,0 2,5 10,0 5,0 2,5 |

При измерении твердости шариком определенного диаметра и установленными нагрузками нет необходимости проводить расчет по указанной выше формуле. На практике используется заранее составленными таблицами, указывающими число НВ от диаметра отпечатка.

Измерение твердости по Бринеллю не является универсальным способом, поскольку не позволяет:

а) использовать материалы с твердостью более НВ4500Н, так как шарик будет деформироваться и показания будут не точны;

б) измерять твердость тонкого поверхностного слоя (толщиной 1-2 мм), так как шарик будет продавливать тонкий слой металла.

ИЗМЕРЕНИЕ ТВЕРДОСТИ ВДАВЛИВАНИЕМ

АЛМАЗНОГО КОНУСА ИЛИ СТАЛЬНОГО ШАРИКА

(ТВЕРДОСТЬ ПО РОКВЕЛЛУ)

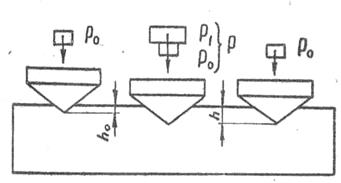

Принципиальное отличие измерения твердости по способу Роквелла от измерения по способу Бринелля состоит в том, что ее измеряют не по диаметру, а по глубине отпечатка получаемого в результате вдавливания алмазного конуса с углом при вершине равным 120о или стального закаленного шарика диаметром 1,588 мм. Конус или шарик вдавливают в испытуемый образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и основной Р1. Общая нагрузка Р будет равна: Р= Р0 + Р1.

При испытании сначала прикладывают предварительную нагрузку Р0=100 Н, затем общую нагрузку Р, равную: при вдавливании шарика (шкала В) 1000 Н; при вдавливании алмазного конуса (шкала С) 1500 Н; при вдавливании алмазного конуса (шкала А) 600 Н (рис. 2).

Рис.2. Разновидность глубины проникновения наконечника

под действием двух нагрузок

Твердость по Роквеллу обозначается цифрами и буквами HR с указанием шкалы твердости (А,В,С).

Число твердости по Роквеллу определяют по формуле

HR = (k-(h-h0)/c

где h0 - глубина внедрения наконечника под действием силы Р0;

h - глубина внедрения наконечника под действием общей

нагрузки Р;

к - постоянная величина, для шарика 0,26; для конуса 0,2;

с - цена деления циферблата индикатора.

При измерении твердости нагрузка должна действовать строго перпендикулярно к поверхности образца. Нагрузки следует прилагать плавно.

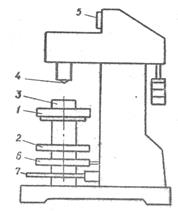

Твердость измеряют на приборе, представленном на рис. 3.

Рис.3. Схема прибора для измерения твердости по Роквеллу

Стол 1 служит для установки на нем испытуемого образца 3. Вращая по часовой стрелке маховик 2, подводят образец до соприкосновения с наконечником 4. При дальнейшем вращении маховика наконечник начинает внедряться в образец, а на шкале индикатора наблюдают за поворотом малой стрелки. Предварительное нагружение производят до тех пор, пока малая стрелка индикатора не совпадет с красной точкой.

Когда образец получает предварительную нагрузку 100 Н (10 кГс), большая стрелка индикатора принимает вертикальное положение (или близкое к нему). Точную установку шкалы индикатора на ноль производят при помощи барабана 6. Затем нажимают на клавишу 7, при этом обеспечивается действие основной нагрузки и создается общая нагрузка (предварительная + основная).

При таком нагружении большая стрелка перемещается по циферблату индикатора против часовой стрелки. Время приложения общей нагрузки 5-7 с. Затем основная нагрузка снимается автоматически и остается только предварительная. Большая стрелка индикатора перемещается по часовой стрелке. Цифра, которую укажет на циферблате индикатора большая стрелка, представляет число твердости по Роквеллу. Далее поворачивают маховик 2 против часовой стрелки, опускают столик и снимают образец.

Твердость на приборе Роквелла можно измерять:

1) алмазным конусом с общей нагрузкой 1500 Н (150 кГс). В этом случае значение твердости определяют по черной шкале “С” индикатора и обозначают НRC. Эта шкала применяется при испытании закаленных сталей (до HRC 67);

2) алмазным конусом с общей нагрузкой 600 Н (60 кГс). В этом случае значения твердости также определяются по черной шкале “С”, но обозначают HRA. Числа HRA можно перевести на числа HRC по формуле: HRC = 2 HRA - 104. Эта шкала применяется для испытания сверхтвердых сплавов (например на основе карбидов вольфрама, обладающих твердостью HRC>68), тонкого листового материала и для измерения твердости тонких поверхностных слоев (0,3-0,5 мм);

3) стальным шариком с общей нагрузкой 1000 Н (100 кГс).

В этом случае значения твердости определяют по красной шкале “В” и обозначают HRB. Шкала В служит для испытания металлов средней твердости и для испытания изделия толщиной от 0,8 до 2 мм.

К достоинствам метода Роквелла следует отнести высокую производительность, простоту обслуживания, точность измерения и сохранение качественной поверхности после испытаний.

ИЗМЕРЕНИЕ ТВЕРДОСТИ ВДАВЛИВАНИЯ

АЛМАЗНОЙ ПИРАМИДЫ

(ТВЕРДОСТЬ ПО ВИККЕРСУ)

Этот способ используется для измерения твердости черных и цветных металлов и сплавов.

Твердость по методу Виккерса определяют путем вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды с углом при вершине 1360 под нагрузкой 50, 100, 200, 300, 500, 1000 Н. По диагоналям h1 и h2 отпечатка, пирамиды и углу  при вершине пирамиды определяют площадь поверхности отпечатка и рассчитывают по формуле:

при вершине пирамиды определяют площадь поверхности отпечатка и рассчитывают по формуле:

HV = (2P sin(a/2)/d2) = 1,854 (P/d2),

где Р - нагрузка на пирамиду, Н;

a - угол между противоположными гранями пирамиды (1360);

d – среднеарифметические значения длин обеих диагоналей отпечатка после снятия нагрузки, мм.

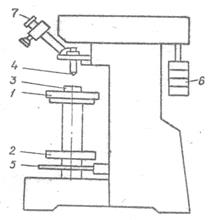

Испытания проводят на приборе (рис. 4), имеющем неподвижную станину, в нижней части которой установлен столик 1, перемещающийся по вертикали вращением маховика 2. Образец 3 устанавливают на столик испытуемой поверхностью кверху и поднимают столик почти до соприкосновения образца с алмазной пирамидой 4. Нажатием педали пускового рычага 5 приводят в действие нагружающий механизм, который через рычаг передает давление грузов 6. Продолжительность нагружения при испытании составляет от 10 до 60 с, что регистрируется сигнальной лампочкой на приборе. После снятия нагрузки столик опускают и подводят микроскоп 7, с помощью которого определяют длину диагонали отпечатка.

Рис.4. Схема прибора для измерения твердости по Виккерсу

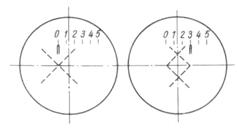

В окуляре микроскопа (рис. 5,б) имеются подвижная шкала и три штриха - два основных 1 и 2, и один дополнительный 3 (рис. 5,б). Вращением винта 1 (рис. 5,а) подводят штрих 1 к левому углу отпечатка (рис. 5,б). Вращением микрометрического винта 2 (рис. 5,а) подводят штрих 2 к правому углу отпечатка. Полученную величину диагонали отпечатка записать в протокол испытания.

а

б

Рис.5. Схемы: а). микрометрического винта; б). определения величины отпечатка

Измерять необходимо обе диагонали отпечатка и принимать среднюю величину измерений. Полученный результат перевести в значение твердости HV, пользуясь таблицами. Возможность применения малых нагрузок 50, 100 Н позволяет определить твердость деталей малой толщины и тонких поверхностных слоев, например, цементированных, азотированных и других.

Числа твердости по Виккерсу и по Бринеллю для материалов твердостью до НВ 4500 практически совпадают. Вместе с тем, измерения пирамидой дают более точные значения для металлов с высокой твердостью, чем измерения шариком или конусом. Алмазная пирамида имеет большой угол в вершине (1360) и диагональ его отпечатка примерно в 7 раз больше глубины отпечатка, что повышает точность измерения даже при проникновении пирамиды на небольшую глубину.

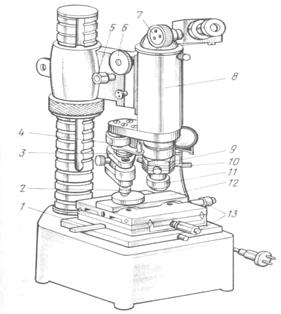

ИЗМЕРЕНИЕ МИКРОТВЕРДОСТИ

Для изучения свойств и превращений в сплавах необходимо знать не только «усредненную» твердость, представляющую твердость в результате суммарного влияния присутствующих в сплаве фаз и структурных составляющих. В некоторых случаях необходимо знать твердость отдельных фаз и структур. Микротвердость определяют вдавливанием алмазной пирамиды. Для этого используют прибор типа ПМТ-3 (рис.6), разработанный М.Н. Хрущевым и Е.С. Берковичем. Прибор состоит из штатива 8, вертикальной микроскопа с тубусом, который перемещается вверх и вниз с помощью макрометрического винта 6 и микрометрического винта 5. На верхний конец тубуса насажен окулярный микрометр 7, а в нижнем конце закреплены шток 2 с алмазной пирамидой, опакиллюминатор 9 и объективы 11. С помощью микрометрических винтов 13 перемещают столик в необходимом направлении. Ручка 1 служит для поворота столика на 90о. Прибор снабжен двумя объективами для просмотра микрошлифа при увеличениях в 478 и 135 раз. Окуляр увеличивает в 15 раз. Окулярный микрометр имеет неподвижную сетку, отсчетный микрометрический барабанчик и каретку с подвижной сеткой. На неподвижной сетке нанесены штрихи с цифрами и угольник с прямым углом, вершина которого совпадает с цифрой 0. Для определения микротвердости применяют несколько типов наконечников: с квадратным основанием; с основанием в виде равностороннего треугольника; с ромбическим основанием; с бицилиндрическим основанием. Наиболее широко используют алмазный наконечник. Наконечник имеет угол между гранями на вершине 136о (такой же как для измерения твердости по Виккерсу). Нагрузка для вдавливания создается грузами 3, которые устанавливаются на шток 2. В приборе применяются грузы от 1 до 500 граммов в зависимости от особенностей изучаемой структуры. Для измерения специально готовят образцы, которые шлифуют и полируют, а при необходимости подвергают травлению реактивами. Приготовленный микрошлиф устанавливают на столике 12, чтобы поверхность микрошлифа была обращена вверх. Установленный микрошлиф просматривают через окуляр. С помощью винтов столик перемещают и выбирают необходимый участок на микрошлифе. Этот участок размещают в середине поля зрения микроскопа точно в вершине угла неподвижной сетки. Затем устанавливают груз. После этого опускают шток с алмазной пирамидой, чтобы алмаз коснулся образца. В этом положении выдерживают 5 – 10 секунд, после чего шток поднимают. Столик 12 поворачивают на 180о под объектив микроскопа и измеряют диагонали отпечатка. Длина диагонали указывается на микрометрическом барабанчике прибора. Определяют длину обеих диагоналей и вычисляют среднюю длину. Полученную среднюю длину переводят по таблице в число микротвердости. Измерения проводят не менее 2-3 раз. Числа твердости в таблице вычислены по формуле  и представляют числа твердости по Виккерсу. Прибор позволяет фотографировать микроструктуру сплава с полученными отпечатками.

и представляют числа твердости по Виккерсу. Прибор позволяет фотографировать микроструктуру сплава с полученными отпечатками.

Рис.6. Схема прибора ПМТ-3

ЗАДАНИЕ 1

1. Изучить работу прибора для измерения твердости по Бринеллю.

2. Определить твердость образцов из углеродистых конструкционных и инструментальных сталей, и сравнить полученные результаты.

3. Перевести числа твердости по Бринеллю в числа твердости по Роквеллу.

4. Результаты измерений внести в протокол испытаний.

5. Сделать вывод о влиянии состава сплава на его твердость.

Протокол испытаний на твердость по методу Бринелля

Таблица 1

| Материал | Диа-метр, мм | Наг-рузка,Н | Диаметр отпечатка, мм | Твердость по Бринеллю, HB | Твердость по Роквеллу, HRC | |||||

| d1 | D2 | d3 | Сред. | |||||||

ЗАДАНИЕ 2

1. Изучить работу прибора для измерения твердости по методу Роквелла.

2. Определить твердость образцов стали в оттоженном состоянии и закаленном состоянии, сплавов цветных металлов и твердых сплавов.

3. Результаты измерений внести в протокол испытаний.

4. Сделать вывод о влиянии состава материала на его твердость.

| Материал | Вид обработки | Шкала | Измерение твердости по Роквеллу | Твердость по Бринелю | |||

| Сред. | |||||||

ЗАДАНИЕ 3

1. Изучить работу прибора для измерения твердости по методу Виккерса.

2. Определить твердость образцов из малоуглеродистой стали после цементации, азотирования.

3. Результаты измерений записать в протокол испытаний.

| Материалы | Нагрузка, Н | Длина диагонали отпечатка, мм | Твердость по Виккерсу | Твердость по Бринеллю | ||

| d1 | d2 | d сред. | ||||

Содержание отчета

1. Цель работы.

2. Задание.

3. Описание методики проведения испытаний.

4. Протокол испытания на твердость.

5. Выводы по работе.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Что такое твердость материалов?

2. Как измеряется твердость материалов?

3. Определение твердости по Бринеллю; по Роквеллу; по Виккерсу.

4. Обозначения твердости.

5. Область применения методов определения твердости по Бринеллю; по Роквеллу и по Виккерсу.

ЛИТЕРАТУРА

1. Геллер Ю. А. , Рахштадт Л. Г. Материаловедение. М.: Металлургия. 1975.- 345с.

2. Самоходний А. И., Кунявский М. Н. Лабораторные работы по металловедению и термической обработки металлов. М.: Машиностроение. 1981.

3. Советова Л.В., Гусев В.И. Руководство к лабораторной работе «Определение твердости материалов». Саратов, СПИ, 1982г.

| <== предыдущая лекция | | | следующая лекция ==> |

| ВМЕСТО ЭПИЛОГА | | | Задача. |

Дата добавления: 2015-02-07; просмотров: 797;