Методические указания. Питатели и дозаторы для сыпучих веществ состоят из следующих основных узлов: транспортирующий механизм с регулируемым двигателем

Питатели и дозаторы для сыпучих веществ состоят из следующих основных узлов: транспортирующий механизм с регулируемым двигателем, обеспечивающим движение материала через рабочую камеру; ограничитель, позволяющий изменять течение потока материала; устройство, исключающее обратное движение материала; узел, измеряющий массу или объём материала (только для дозаторов).

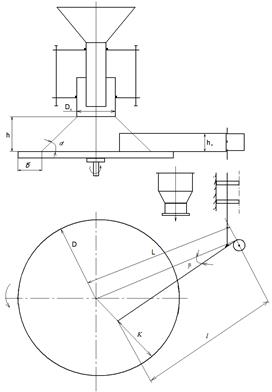

Тарельчатый (дисковый) питатель. Использование тарельчатого питателя по производительности определяется частотой вращения тарелки. Необходимо выполнить следующее условие действия сил на частицы материала – центробежные силы не должны превышать сил трения в материале.

Таким образом, критическая частота вращения

,

,

где f – коэффициент трения материала; D – диаметр тарелки; δ = = 10…20 мм – рекомендуемая ширина незасыпаемого края тарелки. Производительность питателя зависит от выбранного значения n, объёма материала на тарелке, высоты перемещения телескопического стакана, глубины погружения и угла поворота ножа ссыпателя (если ссыпатель является частью радиуса, то некоторое количество материала может переходить через него, оставаясь на тарелке).

Таким образом, предельная высота подъёма телескопического стакана над тарелкой h зависит от угла естественного откоса материала a (рис. 1):

,

,

где Dc – диаметр стакана. Величина угла β – угла поворота ножа питателя, определяется из условия сброса с тарелки за один её оборот всех частиц, задерживаемых плоскостью ножа. Величина β является корнем уравнения

,

,

где l – длина ножа; L – расстояние между осями вращения тарелки и ножа. Объёмная производительность такого питателя определяется:

,

,

где  – глубина погружения ножа в материал по радиусу тарелки.

– глубина погружения ножа в материал по радиусу тарелки.

Рис. 1. Схема расчёта тарельчатого питателя

Применение этой формулы оправдано в двух случаях:

1) если высота ножа  , т.е. нож не засыпается материалом;

, т.е. нож не засыпается материалом;

2)  – нож не упирается в телескопический стакан.

– нож не упирается в телескопический стакан.

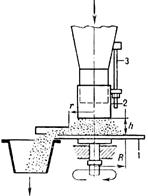

Тарельчатые (дисковые) питатели изготовляют в зависимости от условий применения в подвесном или опорном исполнении с подвижной обоймой (рис. 2, a) либо с поворотным скребком (рис. 2, б).

Для расчёта тарельчатого питателя необходимо экспериментально определить угол естественного откоса для конкретного вида сыпучего материала.

|

| ||||||||

| а) | б) | ||||||||

| Рис. 2. Тарельчатый питатель с регулированием подачи материала путём подъёма или опускания обоймы (а) либо поворотом скребка (б): 1 – тарелка; 2 – обойма; 3 – механизм перемещения обоймы; 4 – нож |

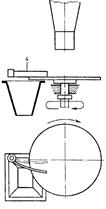

Методика определения основана на измерении угла между горизонтальной плоскостью и образующей конуса, самопроизвольно создаваемого сыпучим материалом. Для измерения сыпучести используют прибор для определения угла естественного откоса сыпучих материалов, показанный на рис. 3. Он состоит из основания 1 с нанесёнными концентрическими окружностями диаметром от 100 до 600 мм через каждые 10 мм, стойки 2 со шкалой для измерения высоты, подвижной планки 3, способной перемещаться в вертикальной и горизонтальной плоскостях.

Полый цилиндр 4 (диаметром 100 мм и высотой 300 мм) устанавливают на основание 1, совмещая его с окружностью 100 мм. Насыпают в него 2 л порошкообразного материала и поднимают строго вертикально вверх с одинаковой скоростью во всех экспериментах. Рассыпаясь, материал приобретает форму, близкую к конической.

Полый цилиндр 4 (диаметром 100 мм и высотой 300 мм) устанавливают на основание 1, совмещая его с окружностью 100 мм. Насыпают в него 2 л порошкообразного материала и поднимают строго вертикально вверх с одинаковой скоростью во всех экспериментах. Рассыпаясь, материал приобретает форму, близкую к конической.

Повторив эксперимент 5–6 раз, каждый раз фиксируют высоту конуса h¢ и его диаметр D¢. По среднему арифметическому значению этих измерений рассчитывают угол естественного откоса a по формуле:

.

.

результаты экспериментов заносят в табл. 1.

Коэффициент внутреннего трения f, также характеризующий сыпучесть, определяют по формуле:

.

.

Дата добавления: 2015-02-05; просмотров: 1747;