Принцип действия и конструкции изучаемых узлов прессов

Несмотря на многообразие конструкций прессов, все машины этого класса имеют следующие основные узлы: цилиндры, плунжеры, неподвижные перекладины, столы, подвижные плиты, уплотняющие узлы, колонны или рамы, промежуточные плиты (в этажных прессах).

Компоновка основных узлов и количество их в конкретных моделях прессов различны в зависимости от конструкции, конфигурации изготовляемых изделий, которые влекут за собой изменение количества одноимённых узлов прессов (многоплунжерные, многоэтажные и др.).

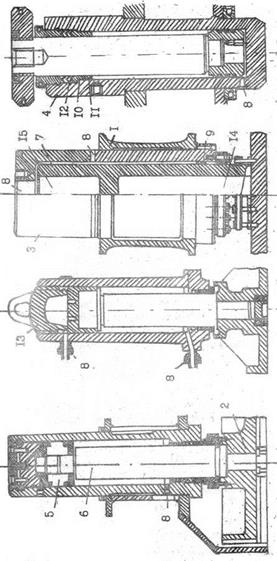

Наиболее нагруженными частями пресса являются: станина 1 (рама), подвижная плита 2 (ползун), главный 3 и выталкивающий 4 цилиндры и их детали (рис. 1).

В машинах для переработки пластических материалов применяются гидроцилиндры одностороннего 3 и двухстороннего 4 действия. Гидроцилиндры превращают гидравлическую потенциальную энергию в кинетическую в виде движения поршня 5, штока 6 или плунжера 7. Шток может быть как односторонним 6, так и двухсторонним.

В гидравлических устройствах запирания часто применяют многоскоростные гидроцилиндры. Главный параметр силового гидроцилиндра – внутренний диаметр цилиндра Д (ГОСТ 6540–68).

|

Цилиндры пресса представляют собой пустотелые, обычно литые втулки с днищем и 1-2 отверстиями (в стенках или дне) для присоединения труб гидравлической сети 8.

Цилиндры отливаются из чугуна или стали и растачиваются по внутреннему диаметру, а при значительной высоте имеют еще дополнительную расточку, в которую запрессовывается специальная втулка 9, направляющая движущий плунжер. С открытого конца цилиндра обычно находится расточенный поясок 10, в который монтируется направляющая втулка 11 и укладывают детали уплотнения 12 (манжеты или набивки).

В большинстве конструкций цилиндры неподвижны при движущихся плунжерах. Иногда встречается обратная комбинация, в особенности для осуществления возвратных ходов плиты пресса.

В зависимости от применяемых давлений, конструкции механизма, технологических возможностей цилиндры изготовляют коваными, из труб с навертными или ввертными 13 донышками, из стального литья или чугуна.

Точных правил выбора материала для различных случаев пока нет. Однако применять тот или иной материал можно руководствуясь следующими рекомендациями:

а) кованые стальные цилиндры применяются в тех случаях, когда давление превышает 18…20 МПа при скорости перемещения поршня более 200 мм/с;

б) литые чугунные цилиндры или цилиндры из труб применяются при давлениях менее 15 МПа и скорости перемещения поршня не более 200 мм/с;

в) литые стальные цилиндры наиболее выгодны при больших диаметрах поршня, применяются для давления до 32 МПа.

Наибольшее распространение литые стальные цилиндры получили в гидравлических и двухступенчатых устройствах запирания, а также в механизмах впрыска. Такие цилиндры применяются в этих механизмах с полусферическим или с плоским дном.

Плунжеры 7 – основные детали гидроцилиндров – передают накопленную энергию жидкости. Начиная с диаметра 200 мм и выше, плунжеры делаются пустотелыми для уменьшения веса.

Плунжеры применяются в устройствах запирания и механизмах впрыска машин для литья под давлением средней и большой мощности. С увеличением усилия запирания и впрыска резко возрастает диаметр поршня 5, что усложняет обработку отверстия гидроцилиндра. При усилии запирания более 3500 кН поршень главного цилиндра целесообразно заменять плунжером, тогда отпадает необходимость

в обработке отверстия цилиндра запирания до высокого класса чистоты и точности.

По конструкции пустотелые плунжеры подразделяются на:

а) плунжеры с выходом отверстия внутрь цилиндра 15.

б) плунжеры с выходом отверстия вне цилиндра 14.

Плунжеры изготовляются из чугуна марки СЧ 21-40, стального литья марки 35Л и углеродистых сталей марок 35 и 45 (прокат). Долговечность уплотнений и направляющей втулки зависит от чистоты обработки наружной поверхности плунжера, которая должна быть не менее 8-го класса, и её твердости; последняя для чугунных плунжеров должна быть в пределах НВ 170 – 230, для литых стальных НВ 200. Хорошие эксплуатационные результаты показали стальные плунжеры с поверхностной закалкой газовым пламенем либо с нитрированной или хромированной поверхностью.

Неподвижная плита (стол) совместно с колоннами и архитравом образуют станину пресса колонной конструкции. Подвижная плита 2 выполняет, по существу, функции ползуна, обеспечивая центровку движущегося плунжера относительно колонн.

Количество колонн колеблется от 2 до 4 и более, в зависимости от тоннажа. При строго центральном размещении формы по оси пресса колонны работают на растяжение и изгиб вследствие жёсткой и полужёсткой схемы работы той расчётной рамы, которую они образуют в соединении со столом и архитравом.

Имеющееся на практике смещение нагрузки, т.е. эксцентричность пресс-формы относительно оси пресса, обуславливает возникновение в колоннах дополнительных напряжений изгиба. Так, например, даже небольшой эксцентриситет нагрузки, равный всего лишь 5 мм, вызывает повышение напряжений в колонне примерно в 1,5 – 2 раза. Поэтому к центровке пресс-форм по отношению к оси пресса предъявляются особо жёсткие требования, несоблюдение которых может повлечь за собой серьёзные последствия.

Колонны малотоннажных прессов выполняются из круглого проката Ст5, колонны средних и мощных прессов – из поковок конструкционной и легированной стали с пределом прочности Gв = 50…

60 кН/см2.

Станина пресса рамной конструкции состоит из двух вертикальных рам, связанных между собою стяжными болтами с распорными трубками.

Рамы свариваются из листовой конструкционной стали (Ст3 – Ст5) и укрепляются рёбрами в опасных сечениях, находящихся в местах соединения горизонтальных и вертикальных поясов рамы.

Отчёт по работе

1. Описать подготовку по рекомендуемой литературе.

2. В виде эскизов предложить конструктивное решение узлов и деталей гидроцилиндров, конструкций подвижных и неподвижных уплотнений крышки гидроцилиндра, поршня, штока.

3. Ремонтная документация на быстроизнашивающиеся детали.

4. Составить пооперационные карты сборки гидроцилиндра и сварки станины.

5. Составить эскизы с размерами опасных сечений рамы.

Контрольные вопросы

1. Классификация цилиндров и их характеристика.

2. Типы станин.

3. Виды ремонтов.

4. Способы измерения ремонтных размеров.

5. Требования к точности сборки прессов и узлов.

6. Виды уплотнений подвижных и неподвижных соединений.

Дата добавления: 2015-02-05; просмотров: 1706;