Крепежные резьбовые детали

2.3.1 Крепежные винты, болты, шпильки

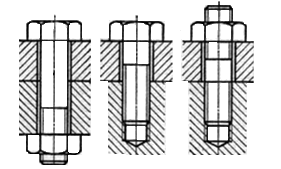

Крепежные винты в зависимости от типа резьбового соединения применяют следующих исполнений (рисунок 2.8):

а) винты с гайками, обычно называемые болтами;

б) винты, ввинчиваемые в одну из скрепляемых деталей;

в) шпильки с гайками.

а) б) в)

Рисунок 2.8 -Основные типы резьбовых соединений

Болты могут применяться в следующих случаях:

а) для скрепления деталей не очень большой толщины, пластин, фланцев, брусьев при наличии места для расположения головки болта и гайки;

б) для скрепления деталей из материалов, не обеспечивающих достаточную надежность и долговечность резьбы;

в) при необходимости частого завинчивания и отвинчивания.

Болты не требуют нарезки резьбы в детали, но не всегда удобны при сборке.

Винты, ввинчиваемые в одну из скрепляемых деталей, применяют в случаях достаточной прочности материала детали и достаточной ее толщины, отсутствия места для расположения гайки, при жестких требованиях к весу соединения.

Шпильки применяют в тех же случаях, что и винты, но когда материал соединяемых деталей не обеспечивает достаточной долговечности резьб при требуемых частых разборках и сборках соединений.

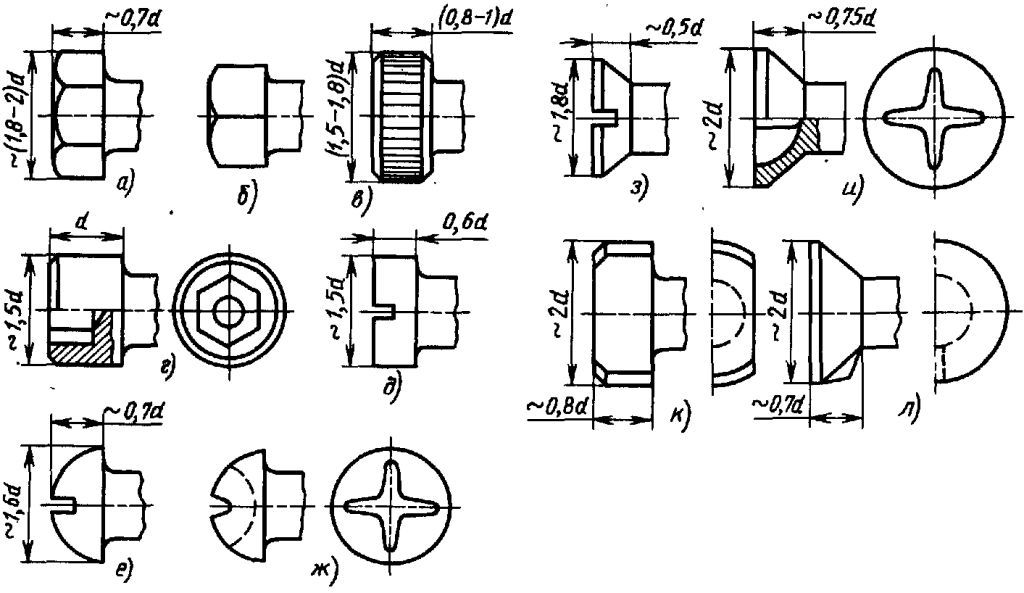

По форме головки (рисунок 2.9)винты подразделяют на:

а) захватываемые инструментом снаружи головки;

б) захватываемые инструментом изнутри и с торца головки;

в) препятствующие провороту.

а), б) и в) – с наружным захватом; г) и д) – с внутренним и торцовым захватом − цилиндрические; е) и ж) –то же, полукруглые; з) и и) − то же, конические;

к) и л) – закладные и стопорные

Рисунок 2.9 – Головки крепежных винтов

Головки с наружным захватом допускают наибольшую силу затяжки, но требуют много места для поворота ключа. Наибольшее распространение получили шестигранные головки (рисунок 2.9 а), которые требуют относительно небольшого поворота ключа на  , а при соответствующей конструкции ключа на

, а при соответствующей конструкции ключа на  оборота) до перехвата за следующие грани и имеют достаточную ширину последних для передачи необходимого момента

оборота) до перехвата за следующие грани и имеют достаточную ширину последних для передачи необходимого момента

В условиях частого завинчивания и отвинчивания, например в приспособлениях для обработки на станках, и при наличии свободного пространства для поворота ключа на значительный угол применяют квадратные головки (рисунок 2.9 б). При тех же поперечных размерах, как у шестигранных, четырехгранные головки имеют большую ширину граней, что допускает передачу больших моментов или обеспечивает большую долговечность головки.

Шестигранные и квадратные головки выполняют для обычных условий эксплуатации нормальной высоты 0,7d, где d - наружный диаметр резьбы, для работы с частым завинчиванием и отвинчиванием - увеличенной высоты, а для редкого завинчивания и отвинчивания, особенно когда винт используется совместно с гайкой, - пониженной высоты до 0,5d.

В условиях стесненных габаритов применяют винты с головками, имеющими на поверхности шлицы треугольного профиля (рисунок 2.9 в). Шлицевые головки требуют специальных торцовых ключей и поэтому имеют ограниченное распространение.

Головки с внутренним и торцовым захватом можно устанавливать в углублениях на детали, что имеет большие преимущества с точки зрения внешнего вида, габаритов и удобства обтирки машины.

Такие головки в зависимости от типа применяемого инструмента выполняют:

а) с внутренним шестигранником под ключ (рисунок 2.9 г);

б) со шлицами под обычную отвертку (рисунок 2.9 д, е и з);

в) с крестообразным шлицем (рисунок 2.9 ж, и).

Преимуществом винтов с внутренним шестигранником является то, что максимальный момент затяжки, допускаемый ключом, соответствует прочности винтов и поэтому их нельзя оборвать при завертывании. Эти винты затягивают с помощью простых ключей в виде изогнутого под прямым углом прутка шестигранного профиля. Головки с внутренним шестигранником выполняют высадкой.

Головки под обычную отвертку применяют для винтов малых размеров и для малых сил затяжки.

Головки с крестообразным шлицем являются более совершенными, эти шлицы можно применять не только для цилиндрических, но и для потайных головок.

Головки с внутренним и торцовым захватом по внешней форме выполняют:

а) цилиндрическими;

б) полукруглыми;

в) коническими.

Основное применение для винтов, кроме мелких, имеют цилиндрические головки (рисунок 2.9 г и д) ,которые преимущественно устанавливают утопленными.

При необходимости утапливания головки в случае малой толщины притягиваемой детали применяют конические головки (рисунок 2.9 з, и, л).

Для придания соединению красивой плавной формы при невозможности утапливания головки применяют винты с полукруглыми головками (рисунок 2.9 е, ж).

Головки, препятствующие провороту, можно разделить на следующие группы:

1) головки специальной формы с выступами, закладываемые в специальные гнезда, или головки с двумя параллельными рабочими гранями, закладываемые в пазы (рисунок 2.9 к);

2) круглые головки с усиком, вызывающим обмятые детали (рисунок 2.9 л), или некруглым подголовком.

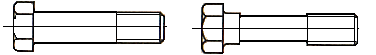

По форме стержня винты разделяют на следующие группы:

а) с нормальным стержнем (рисунок 2.10 а);

б) с подголовком (рисунок 2.10 б);

в) с утолщенным чисто обработанным стержнем при установке в развернутое отверстие без зазора для предотвращения сдвига соединяемых деталей (рисунок 2.10 в);

г) со стержнем уменьшенного диаметра для уменьшения концентрации напряжений у резьбы и лучшего восприятия переменных и ударных нагрузок; иногда на стержнях для центрирования предусматривают бурты (рисунок 2.10 г).

а) б)

в) г)

Рисунок 2.10 - Формы стержня винтов

Конец винтов выполняют плоским с конической фаской, плоским с заточкой, реже сферическим.

Крепежные винты обычно устанавливают в отверстие с зазором, который при диаметрах винтов от 10 до 24 мм и достаточно точной сборке принимают равным 1 мм. Глубину завинчивания шпилек и винтов в стальной корпус выбирают равным  в чугунный -

в чугунный -  где d - диаметр резьбы; для шпилек и винтов из высокопрочных закаленных сталей глубину увеличивают до 2 раз.

где d - диаметр резьбы; для шпилек и винтов из высокопрочных закаленных сталей глубину увеличивают до 2 раз.

Нормирование предельных отклонений координирующих размеров необходимо в тех случаях (обычно для деталей единичного и мелкосерийного производства), когда отверстия получают обработкой по разметке или на координатно-расточных станках, а измерение расположения осей производят универсальными средствами.

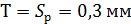

Например, для осей четырех отверстий (рисунок 2.11) под болты  (тип соединения деталей А) по справочным данным: диаметры сквозных отверстий

(тип соединения деталей А) по справочным данным: диаметры сквозных отверстий  ;

;  ; позиционный допуск в диаметральном выражении

; позиционный допуск в диаметральном выражении  ; отклонения размеров между осями отверстий

; отклонения размеров между осями отверстий

а ‒ исходное расположение; б ‒ назначение позиционного допуска; в ‒ указание предельных отклонений размеров, координирующих оси отверстий

Рисунок 2.11 ‒ Допуски расположения осей отверстий соединения болтами

Допуски расположения осей отверстий определяют точность расположения элементов в пределах одной сборочной группы. Расположение сборочной группы в целом относительно других элементов детали (например, боковых кромок) нормируют предельными отклонениями размеров, координирующих группу непосредственно у размеров или оговаривают записью об общих допусках размеров (отклонения, как правило, назначают симметричными.

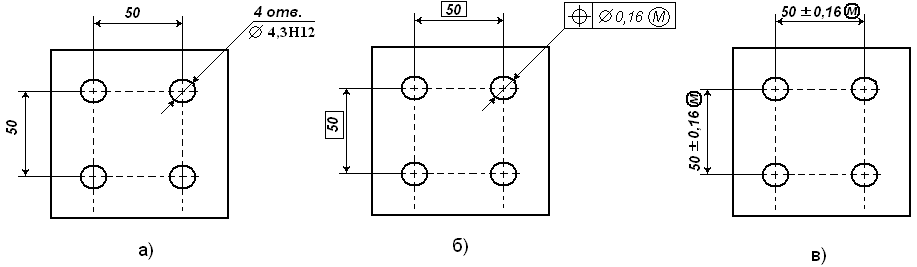

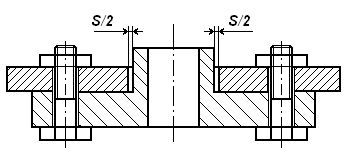

В тех случаях, когда в сборочные группы входят центрирующие элементы (например, отверстие или выступ – (рисунок 2.12), по которым должно быть обеспечено совмещение при сборке, их принимают в качестве баз при простановке размеров и допусков, определяющих расположение осей отверстий под крепежные детали (рисунок 2.13).

Рисунок 2.12 ‒ Соединение с центрирующим элементом по посадке с зазором

Рисунок 2.13 ‒ Схема нормирования точности расположения отверстий при наличии центрирующего элемента

Дата добавления: 2015-02-05; просмотров: 2658;