Растекание припоя. Заполнение зазоров.

Растекание припоя – распределение расплавленного припоя по поверхности паяемого материала. Другими словами, это процесс превращения компактной навески (заготовки) припоя в тонкий слой на поверхности паяемого металла. Как технологическая характеристика, растекание определяет расстояние от возможного места закладки припоя до капиллярного зазора.

Растекание капли расплава припоя по основному металлу будет происходить, если работа адгезии к поверхности металла будет равна или больше работы когезии частиц припоя. Разность между ними называют коэффициентом растекания:

Процесс растекания припоя по поверхности является многофакторным, и определяется:

1. Характеристиками смачивания, поскольку видно, что коэффициент растекания находится в непосредственной зависимости от краевого угла смачивания и поверхностного натяжения жидкого припоя.

2. Температурой и временем. Как правило, с увеличением температуры и времени выдержки площадь растекания увеличивается. В наибольшей степени эти факторы влияют на смачивание и растекание в неравновесных системах (при неравновесном смачивании).

3. Чистотой обработки поверхности. Замечено, что растекание припоев по полированной поверхности происходит значительно медленнее, чем по травленной или грубо зачищенной, что можно объяснить тем, что на полированной поверхности минимальный контактный (неравновесный) угол смачивания припоев больше, а площадь растекания капли – меньше. Кроме того, при адсорбционном растекании по шероховатой поверхности участвуют и капиллярные явления.

4. Способом подготовки и степенью обезжиривания поверхности. Например, при флюсовой пайке, наряду с удалением оксидов, флюс может действовать как поверхностно-активное вещество, снижающее поверхностное натяжение расплавленного припоя, что способствует улучшению смачивания и растекания. Даже небольшие количества загрязнений и оксидов на поверхности резко изменяют свободную поверхностную энергию на границе твердый металл – припой и ухудшают смачиваемость и растекание.

5. Средой, в которой осуществляется пайка.При физических способах удаления оксидов, например, при пайке в вакууме или в среде инертных газов, определяющим, как было показано ранее, является величина парциального давления кислорода в паяльном объеме. Снижение парциального давления кислорода будет способствовать активной диссоциации оксидов, и, как можно было бы предположить, улучшению условий для смачивания основного металла припоем и его растекания. Однако, в этом случае наблюдается несколько иная зависимость площади растекания от степени вакуумирования (рис. …).

|

|

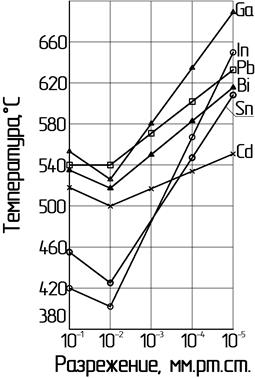

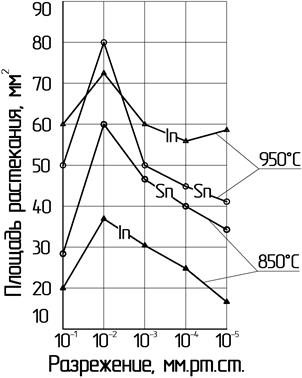

| Рис. …. Зависимость температуры начала растекания припоев по меди от разрежения в камере пайки | Рис. …. Площадь растекания припоев по меди в зависимости от разрежения в камере пайки |

Приведенная на рисунке … зависимость температуры начала растекания галлия, индия, олова, кадмия, свинца и висмута по меди от степени вакуумирования, показывает, что снижение давления в паяльном объеме приводит к повышению температуры начала смачивания и растекания. Следует отметить, что при увеличении степени вакуумирования также снижается и площадь растекания (рис. …). Это свидетельствует о том, что при разрежении 10-2 мм.рт.ст. в камере пайке обеспечиваются наилучшие условия удаления оксидной пленки с основного металла. Однако, при растекании припоев по серебру, при пайке в среде аргона подобная закономерность не прослеживается и характеристики смачивания не зависят от степени вакуумирования.

На процессы растекания припоя по твердой поверхности влияют и другие факторы, другими словами, площадь растекания, как параметр, характеризующий процесс растекания, является функцией, зависящей от большого количества параметров:

Sраст=f(T, t, P, δ…)

Реальные процессы растекания припоя достаточно сложны и только приближенно могут быть описаны с помощью теоретических представлений об изотермическом растекании, не учитывающих физико-химических взаимодействий припоя с паяемым металлом и температурных условий.

Дата добавления: 2015-01-29; просмотров: 1728;