Момент затяжки РС

где,  - осевое усилие в теле крепежного элемента,

- осевое усилие в теле крепежного элемента,

- средний диаметр болта (винта или шпильки),

- средний диаметр болта (винта или шпильки),

- приведенный средний диаметр головки крепежного элемента,

- приведенный средний диаметр головки крепежного элемента,

- коэффициент трения в резьбе.

- коэффициент трения в резьбе.

Угол поворота крепежного элемента при затяжке РС

или

или

- шаг резьбы,

- шаг резьбы,  - податливость болта,

- податливость болта,  - податливость сопрягаемых деталей,

- податливость сопрягаемых деталей,

- длина болта,

- длина болта,  - внутренний диаметр болта,

- внутренний диаметр болта,  - модуль упругости болта.

- модуль упругости болта.

Удлинение болта

или

или

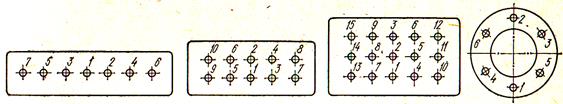

Назначается величина разброса контролируемого параметра и порядок затяжки болтов

Выполняется выбор резьбосборочного оборудования, которое может быть ударного действия, неударного или комбинированного действия.

28. Структура технологических процессов (ТП) автоматической сборки.

Ответ: В машиностроении удельный вес различных видов соединений следующий:

· 35-40% - вал- втулка

· 15-25% - резьбовые

· 15-20% - плоскостные

· 6-7 % - конические

· 2-3% - сферические.

Проектируя технологический процесс автоматической сборки необходимо начинать технико-экономического варианта уже разработанного технологического процесса механизированной сборки.

В общем случае, независимо от содержания технологического процесса автоматической сборки в его структура во всех случаях включает следующие элементы:

Пд-Зг-Ор1-Ор2-Тр1-Ор.б-Тд-К-Пс

Пд - подготовка деталей к автоматической сборке (промывка, очистка, контроль комплектности),

Зг – загрузка в бункерные, шиберные или кассетные узлы-устройства,

Ор1, Ор2 - ориентация первичная, вторичная (подача захватов, подающие устройство),

Тр1 - захват, фиксация, отсекание сопрягаемых деталей в ориентирующие и базирующие устройства,

Ор.б - ориентация детали на сборочной позиции (позицирование),

Тд - технологические действия (запрессовка, затяжка болтов, …),

К - контроль точности фиксации, качества сборки.

Пс - послесборочные операции.

В зависимости от применяемого оборудования отдельные этапы могут объединятся в отдельные узлы-устройства. Построение операции ТП и выбор оборудования зависит от особенностей собираемого узла или изделия (габариты, вес, количество деталей входящих в сборочную единицу), а также от программы выпуска и характера сопряжения.

Для повышения технологичности автоматической сборки по А.А.Гусеву желательно, чтобы узел содержал не более 15-20 деталей, а лучше 4-7 шт., так как в противном случае снижается надежность сборочных операций.

29. Оценка уровня подготовленности изделий (узлов) к автоматической сборке.

Ответ: Кроме анализа общих требований необходима количественную оценка технологичности изделий. Комплексно оценивать конструктивно-технологические особенности изделия и средства выполнения технологических процессов позволяют различные методики оценки уровня подготовленности изделий к автоматической сборке.

Одна из них предусматривает проведение поэлементного анализа. Определение объективных количественных характеристик деталей и изделий в ней основывается на использовании дифференцированной системы оценок.

Первый этап анализа — оценка таких конструктивных параметров деталей и изделий в целом, как форма, размеры, механические свойства, сцепляемость и т. д.

Параметры деталей дифференцированы на семь ступеней:

1-я отражает признаки ориентации детали в пространстве;

2-я характеризует свойства сцепляемости деталей при автоматической загрузке, ориентации, транспортировке и т. д.;

3-я и 4-я характеризуют свойства формы деталей.

К стержневым относят детали с соотношением длины к диаметру l\d>1 (для круглых) или длины к поперечному размеру l\b>1 (для некруглых).

Равноразмерные детали имеют соотношения l/d  1 и l/b

1 и l/b  1.

1.

Для пластин l\d<1 и l\b<1. Тонкие пластины имеют l\d<0,01 и l\b<0,01.

В деталях непостоянной формы предполагается наличие тонких гибких элементов, которые могут деформироваться в ходе сборочного процесса;

5-я характеризует свойство симметрии деталей;

6-я характеризует наружную форму детали, причем за основу дифференцирования признаков принято наличие и форма центрального отверстия с осью, параллельной длинной стороне и являющейся осью вращения или симметрии детали;

7-я отражает дополнительные признаки элементов конструкции детали, влияющие па сложность автоматизации технологического процесса сборки.

7-я отражает дополнительные признаки элементов конструкции детали, влияющие па сложность автоматизации технологического процесса сборки.

Найденные в таблице численные значения параметров каждой из деталей узла bi (баллы сложности от 0 до 9) суммируют по всем семи ступеням признаков и находят показатель степени подготовленности i-й детали:

(1)

(1)

Затем определяют средний показатель суммы баллов

(2)

(2)

где m -число деталей, входящих в изделие (сборочную единицу) ;

Далее по таблице 2 определяют среднюю категорию сложности сборки.

Подготовленность к автоматической сборке всего изделия и входящих в него деталей, определяется минимальными значениями показателей.

Второй этап анализа - количественная оценка технологичности деталей или всего изделия в целом.

Оценка производится с учетом точности выполняемого соединения, способности конструкции к сохранению формы в процессе автоматизированной сборки под воздействием исполнительных сборочных устройств, необходимости и сложности контрольных и вспомогательных операций и т. д.

Технологичность детали оценивается приведенным показателем

(4)

(4)

где  - показатель, определяемый по формуле (1);

- показатель, определяемый по формуле (1);  —приведенный коэффициент технологичности j-й детали, равный

—приведенный коэффициент технологичности j-й детали, равный

(5)

(5)

Значения коэффициентов технологичности находят из таблиц, учитывающих конструктивные и технологические признаки собираемости деталей (коэффициенты технологической подготовленности).

Если автоматизация по одному из рассматриваемых признаков сомнительна, то коэффициент технологичности принимается равным 0,1.

При обращении qпр в нуль полная автоматизация соединения невозможна.

Технологичность сборки всего узла оценивают средним приведенным показателем технологичности

(6)

(6)

Технологичность изделия в условиях автоматической сборки характеризуется минимальным значением.

Все сборочные единицы подразделяются на четыре группы:

1)  . К ней относятся сборочные единицы, технологический процесс сборки которых легко автоматизировать;

. К ней относятся сборочные единицы, технологический процесс сборки которых легко автоматизировать;

2)  . Автоматизация средней сложности. Имеются отдельные конструктивно-технологические признаки, затрудняющие автоматизацию некоторых переходов сборочного процесса;

. Автоматизация средней сложности. Имеются отдельные конструктивно-технологические признаки, затрудняющие автоматизацию некоторых переходов сборочного процесса;

3)  . Автоматизация высокой сложности. Для проведения автоматизации необходима тщательная отработка конструкции изделия и отдельных переходов сборки, а также экспериментальная проверка работоспособности и пригодности сборочного оборудования;

. Автоматизация высокой сложности. Для проведения автоматизации необходима тщательная отработка конструкции изделия и отдельных переходов сборки, а также экспериментальная проверка работоспособности и пригодности сборочного оборудования;

4)  . Автоматизация некоторых переходов сборочного процесса нецелесообразна.

. Автоматизация некоторых переходов сборочного процесса нецелесообразна.

Оценка уровня подготовленности изделий к условиям автоматической сборки зависит от самой технологии сборки, т. е. комплекса устройств и систем, намечаемых для применения в процессе сборки изделия. Изменения в составе оборудования и способах сборки существенно влияют на оценку уровня подготовленности изделия.

30. Проектирование операций сборки с применением сварочных соединений.

Ответ: Сварные соединения широко применяют в машиностроении,их прочность обычно не ниже клепаных, но они значительно менее трудоемки и более технологичны. Сварные конструкции обеспечивают снижение массы и повышение коэффициента ис-

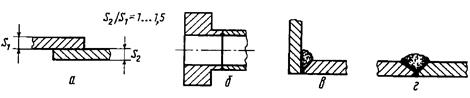

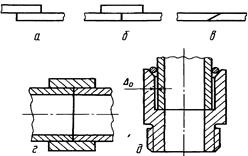

пользования материала. Распространенными в машиностроении способами сварки являются: контактная (точечная и шовная); дуговая (полуавтоматическая и автоматическая под слоем флюса, в среде защитных газов); ультразвуковая; электронным лучом; плазменная и др. В связи с широким применением пластмасс, для сварки деталей из пластмасс используют тепловые виды сварки и сварку токами высокой частоты. Проводя анализ технологичности, технолог должен проверить, соблюдены ли все требования, обеспечивающие удобство сварочных работ и отсутствие коробления элементов конструкции. Для этого должна быть обеспечена равнотолщинность свариваемых эле-

ментов (рис. 6.23, a,6). Допустимый перепад толщин S1/S2 ≤ 1,5. Необходимо предусмотреть специальную разделку кромок при толщине S > 3...4 мм (рис. 6.23, в,г). Сварные швы должны быть правильно расположены: недопустимы их скученность, наличие потолочных и перекрещивающихся сварных швов.

Рис. 6.23. Примеры сварных конструкций

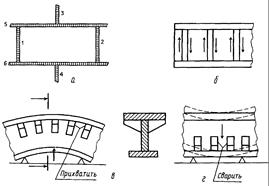

Чтобы исключить коробление конструкции, технолог должен выбрать рациональную последовательность выполнения сварных швов, оптимальные режимы процесса и качественные электроды. При взаимноперпендикулярных сварных швах сначала проваривают все параллельные швы, а затем перпендикулярные. На рис. 6.24, а цифрами показана последовательность выполнения сварных швов. Так как поперечная усадка шва в конце больше, чем в начале, то ребра следует приваривать маятниковым наложением шва (рис. 6.24, б). Если известно направление поводки, то свариваемые детали перед сваркой изгибают в обратном направлении (рис. 6.24, в,г). Возникшие остаточные напряжения

после сварки необходимо снять отжигом, особенно если сварная конструкция после сварки подвергается механической обработке. Для облегчения сварочных работ вначале свариваемые элементы прихватывают.

Рис, 6.24. Варианты рационального выполнения сварных швов

При расчете основного технологического времени сварочной операции используют формулу

где F — площадь поперечного сечения наплавленного металла шва, мм2; l — длина шва, м; p — плотность наплавляемого металла, г/см3 ; J — сила тока, А; Кн — коэффициент наплавки, равный 7...14 r/(Aч)

При выполнении сборочно-сварочных работ в мелкосерийном производстве широко применяют механизированные универсально-сборные приспособления, в крупносерийном и массовом производствах — полуавтоматические и автоматические сварочные установки.

Качество сварных швов контролируют визуально (наружный

осмотр), методом дефектоскопии, ультразвуком.

Пайка является процессом соединения деталей, при котором в зазор между ними вводится расплавленный припой, смачивающий поверхности и скрепляющий их после охлаждения и отверждения. При этом происходит процесс взаимного растворения металлов деталей и припоя, в результате чего образуется сплав, более прочный, чем припой.

В зависимости от температуры плавления припои бывают мягкими (оловянисто-свинцовые, tпл < 400 °С) и твердыми (медные, медно-цинковые, tnл = 400...1200 °С). Мягкие припои имеют  в до 100 МПа, твердые — до 500 МПа и выше. Вид припоя конструктор назначает при разработке конструкции узла с учетом условий работы машины, материала деталей и оговаривает в технических требованиях.

в до 100 МПа, твердые — до 500 МПа и выше. Вид припоя конструктор назначает при разработке конструкции узла с учетом условий работы машины, материала деталей и оговаривает в технических требованиях.

Кроме припоя при пайке применяют флюсы для защиты места спая от окисления при нагреве собираемых деталей и лучшей смачиваемости места спая. В качестве флюсов для твердых припоев применяют буру, плавиковый шпат и их смеси с солями щелочных металлов, для мягких припоев — канифоль, нашатырь, хлористый цинк и фосфорную кислоту. Пайку точных соединений проводят без флюсов в защитной атмосфере или вакууме. Поверхности соединяемых деталей тщательно обезжиривают и очищают от оксидов и посторонних частиц.

Для повышения прочности соединения необходимо обеспечить большую поверхность прилегания сопрягаемых поверхностей. Поэтому применяют контакт деталей внахлестку или вскос, создают расточки, вводят дополнительные детали (рис. 6.25). От толщины зазора между сопрягаемыми поверхностями зависит прочность соединения. Так, при пайке стальных деталей твердыми припоями рекомендуется зазор 0,03...0,05 мм, мягкими припоями — 0,05...0,2 мм; при пайке медных сплавов зазор принимают равным 0,08...0,35 мм.

Припои закладывают в месте спая в виде фольговых прокладок, проволок, лент, дроби, паст вместе с флюсом, а также наносят в расплавленном виде. В мелкосерийном производстве местный нагрев производят паяльником или газовой горелкой. В серийном и массовом производствах сборочные единицы греют в ваннах и газовых печах, а также широко применяют электронагрев и нагрев токами высокой частоты.

Процесс пайки достаточно трудоемок и его необходимо механизировать и автоматизировать.

Рис. 6.25. Виды соединений при пайке:

а, 6 — внахлестку; в — вскос; г — с применением соединительных деталей; д — с дополнительной расточкой

Дата добавления: 2015-01-29; просмотров: 1120;