Ответственность

4.1. Инженерно-технический работник по надзору за безопасной эксплуатацией-грузоподъемных машин несет ответственность в соответствии с действующим законодательством за:

1) нарушения им правил безопасности и невыполнение должностной инструкции;

2) непринятие им мер по предупреждению работы грузоподъемных машин с опасными нарушениями правил безопасности и инструкций, которые могут привести к аварии или травмированию людей.

4. Устройство и основы расчета ременных передач. Устройство и кинематика зубчатых эвольвентных передач

Ременные передачи – это передачи гибкой связью (рис. 2), состоящие из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства и ограждения. Возможно применение нескольких ремней и нескольких ведомых шкивов. Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения.

Рис. 2

Классификация передач

По принципу работы различаются передачи трением (большинство передач) и зацеплением (зубчатоременные). Передачи зубчатыми ремнями по своим свойствам существенно отличаются от передач трением

Ремни передач трением по форме поперечного сечения разделяются на плоские, клиновые, поликлиновые, круглые, квадратные.

Условием работы ременных передач трением является наличие натяжения ремня, которое можно осуществить следующими способами:

1. предварительным упругим растяжением ремня;

2. перемещением одного из шкивов относительно другого;

3. натяжным роликом;

4. автоматическим устройством, обеспечивающим регулирование натяжения в зависимости от передаваемой нагрузки.

При первом способе натяжение назначается по наибольшей нагрузке с запасом на вытяжку ремня, при втором и третьем способах запас на вытяжку выбирают меньше, при четвертом - натяжение изменяется автоматически в зависимости от нагрузки, что обеспечивает наилучшие условия для работы ремня.

Клиновые, поликлиновые, зубчатые и быстроходные плоские изготовляют бесконечными замкнутыми. Плоские ремни преимущественно выпускают конечными в виде длинных лент. Концы таких ремней склеивают, сшивают или соединяют металлическими скобами. Места соединения ремней вызывают динамические нагрузки, что ограничивает скорость ремня. Разрушение этих ремней происходит, как правило, по месту соединения.

Достоинства и недостатки ременных передач трением

Достоинства:

1. возможность передачи движения на значительные расстояния;

2. возможность работы с высокими скоростями;

3. плавность и малошумность работы;

4. предохранение механизмов от резких колебаний нагрузки и ударов;

5. защита от перегрузки за счет проскальзывания ремня по шкиву;

6. простота конструкции, отсутствие необходимости смазочной системы;

7. малая стоимость.

Недостатки:

1. значительные габариты;

2. значительные силы, действующие на валы и опоры;

3. непостоянство передаточного отношения;

4. малая долговечность ремней в быстроходных передачах;

5. необходимость защиты ремня от попадания масла.

Наибольшее распространение в строительных машинах получили клиноременные передачи, обеспечивающие передачу больших мощностей при сравнительно малых межосевых расстояниях и больших передаточных числах. В таких передачах используют один или несколько (но не более восьми) ремней. Оптимальное расстояние между осями шкивов а составляет для плоскоременных передач amin > 2(D1 + D2), для клиноременных передач amin = 0,55(D1 + D2) + Н, где D1 и D2— диаметры шкивов; Н — высота сечения ремня.

Передаточное число ременных передач не является строго постоянным (за счет проскальзывания ремня) и определяется по формуле

u ≈ D1/ D2

Для плоскоременных передач и<5, клиноременных и<10. Окружное (тяговое) усилие передачи

F= F2- F1,

где F1 и F2 — соответственно натяжения в сбегающей и набегающей ветвях ремня,

F2=Fief°l,

где е=2,718 — основание натурального логарифма;f— коэффициент трения между ремнем и шкивом; α1 — угол обхвата ремнем ведущего шкива; a > 150° — для плоскоременных передач и a > 120° — для клиноременных.

Необходимое натяжение ремня (ремней) в процессе работы обеспечивается регулируемыми и автоматически действующими натяжными устройствами.

Клиновые ремни выпускают семи различных типов (0, А, Б, В, Г, Д, Е), каждый из которых может передавать определенную мощность. Расчет клиноременной передачи сводится к выбору ремня и определению необходимого их количества в зависимости от передаваемой мощности Р (кВт).

z = Р/РР,

где Рр — расчетная мощность, передаваемая одним ремнем, кВт; РР = Ро kР kР; Ро — мощность, передаваемая одним ремнем (по ГОСТу), кВт; kα. — коэффициент, учитывающий влияние угла обхвата ремнем малого шкива, kα = 0,52...1 для α1 = 120...180°; kР — коэффициент, учитывающий режим работы передачи, kР =0,7... 1.

Зубчатые передачи в общем случае состоят из двух зубчатых колес, находящихся в зацеплении (рис. 3). Ведущее, обычно меньшее колесо, называется шестерней, а ведомое большое — колесом. По взаимному расположению колес зубчатые передачи подразделяют на передачи с внешним и внутренним зацеплением.

По расположению геометрических осей валов, на которых установлены зубчатые колеса, различают передачи: с параллельными осями — цилиндрические зубчатые колеса внешнего или внутреннего зацепления, с пересекающимися осями — конические зубчатые колеса, с перекрещивающимися осями — цилиндрические винтовые, конические гипоидные.

По расположению зубьев на колесах передачи бывают прямозубые, косозубые, с круговыми зубьями и шевронные.

В строительных машинах наиболее широко применяют цилиндрические зубчатые передачи. По сравнению с ременными зубчатые передачи способны передавать большие мощности, обеспечивают точность, постоянство и большие величины передаточного числа, имеют малые габариты, обладают более высокими КПД, долговечностью, надежностью и простотой в эксплуатации.

Рис.3.Схема зацепления прямозубых цилиндрических колес

Рис.4 Зубчатые передачи

Рассмотрим геометрию зубчатого зацепления прямозубых цилиндрических колес (рис. 4). Боковые эвольвентные профили зубьев колес касаются в точке Р, называемой полюсом зацепления. Эта точка делит линию центров О1О2 в отношении, равном передаточному числу и. Окружности диаметрами d1и d1, касающиеся в точке Р, называют делительными и выбирают в качестве базы для определения основных размеров зубчатых колес. Делительная окружность делит зуб по высоте на две части — головку и ножку. Окружность диаметром dB, отсекающую на ножке зуба точку, от которой начинается построение эвольвентного профиля, называют основной. Касательная к основным окружностям шестерни и колеса представляет собой геометрическое место точек касания профилей двух соприкасающихся зубьев и называется линией зацепления. Угол а между линией зацепления и перпендикуляром к линии центров колес называют углом зацепления.

Геометрические и кинематические параметры зубчатых передач стандартизированы. К основным параметрам прямозубых цилиндрических передач относят: Z1 и Z1— число зубьев шестерни и колеса; и= Z1 / Z1— передаточное число; Р1, — окружной шаг зубьев (расстояние между одноименными профилями соседних зубьев по дуге делительной окружности), мм; m=Pt/π — модуль зацепления (основная характеристика размеров зубьев), мм; hα=m — высота головки зуба мм; S — толщина зуба по делительной окружности, мм; d-mz — диаметр делительной окружности, мм; da- d + 2ha = m(z + 2) — диаметр окружности выступов, мм; df =d-2 ha = m(z-2.5) — диаметр окружности впадин, мм; aw = m{ z1 + z2)/2 — межосевое расстояние колес, мм; Ь=(6…10)т — ширина рабочей части колес, мм.

5. Приведите схемы ленточных, ковшовых, винтовых конвейеров, назовите области их применения и напишите формулы производительности каждого из них

КИНЕМАТИЧЕСКАЯ СХЕМА ЛЕНТОЧНОГО КОНВЕЙЕРА

1. Электродвигатель (мотор)

2. Муфта упругая

3. Вал быстроходный

4. Вал-шестерня быстроходной ступени

5. Корпус редуктора

6. Подшипниковый узел с глухой крышкой

7. Зубчатое колесо быстроходной ступени

8. Вал-шестерня тихоходной ступени

9. Вал-шестерня промежуточный

10. Зубчатое колесо тихоходной ступени

11. Барабан приводной ленточного конвейера

12. Вал приводного барабана

13. Опора подшипниковая приводного барабана

14. Лента конвейера

15. Муфта упругая

16. Подшипниковый узел со сквозной крышкой с уплотнением

17. Вал тихоходный

Стационарные ленточные конвейеры типа УКЛС(Т) предназначены для транспортирования в горизонтальном и наклонном направлениях сыпучих, кусковых материалов и штучных грузов, имеют ширину ленты 500…2500 мм, наибольший угол подъема конвейера 18 градусов и максимальную производительность до 6740 м3/ч, увеличенную длину транспортирования с применением приводных механизмов мощностью до 1600 кВт.

Конвейеры типа УКЛС(Т) используются в горном производстве, металлургии, промышленности строительных материалов, горнообогатительных комбинатах и химических производствах.

В зависимости от характеристики транспортируемого материала конвейеры комплектуются не только лентами общего назначения, но и теплостойкими, высокопрочными, ударостойкими конвейерными лентами типа ЛБ, 2Т, 2У. Конвейеры УКЛС(Т) могут поставляться с плужковыми сбрасывателями, в которых в качестве привода применены современные исполнительные механизмы типа МЭО.

Ленточные конвейеры предназначены для перемещения непрерывным потоком в горизонтальном или наклонном (под углом до 20°) направлениях сыпучих (песка, земли, цемента), мелкокусковых (щебня, гравия и др. "и мелкоштучных (кирпича, блоков, плитки и др.) материалов, а также растворов, бетонной смеси при температуре окружающего воздухе —40...+40 °С и температуре транспортируемых материалов не выше +60 °С. Тяговым и грузоне сущим органом ленточных конвейеров служит прорезиненная гладкая бесконечная лента, огибающая два концевых барабана — приводной и натяжной. Расчетную длину конвейеров измеряют по центрам концевых барабанов Строительные конвейеры выполняют переденжными. длиной 5...14 м и звеньевыми сборно-разборными длиной 40...80 м. Ширина ленты передвижных конвейеров 400... 500 мм, звеньевых — 650 мм.

Основой ленты служит хлопчатобумажная или капроновая ткань, образующая прокладки ленты которые связаны между собой и покрыты снаружи вулканизированной резиной. Концы ленты при её монтаже склеивают с последующей вулканизацией места стыка. Лента приводится в движение силой трения, возникающей между ней и поверхностью приводного барабана. Необходимое давление ленты на барабан обеспечивается ее натяжением при перемещении неприводного (натяжного)

барабана 'винтовым'' натяжным устройством. Рабочая (груженая) ветвь ленты конвейера поддерживается с помощью опор (двухроликовых у передвижных конвейеров. трехроликовых у стационарных), крайние ролики которых установлены под углом т=20...30° и при дают ленте желобчатую форму.

Такая форма обеспечивает возможность транспортирования сыпучих грузов, исключая их ссыпание, и способствует повышению производительности конвейера. Холостую ветвь ленты поддерживают прямые однораликовые опоры.

Передвижные ленточные конвейеры имеют пневмоколесное шасси и применяются на рассредоточенных объектах с малыми объемами работ

Рис 4. Передвижной ленточный конвейер

Промышленность выпускает передвижные конвейеры ТК-17-2, ТК-18, ТК-19, ТК-24,

Они выполнены по единой конструктивной схеме, максимально унифицированы и состоят (рис. 4) из следующих основных узлов: несущей рамы 8, установленной на шасси с двумя ходовыми пневмоколесами 16, транспортирующей прорезиненной гладкой ленты 7, электроприводного

мотор-барабана 12, натяжного барабана 2 с винтовым натяжным устройством 3, верхних желобчатых 10 и нижних плоских 14 роликоопор, поддерживающих соответственно рабочую (груженую) и холостую ветви ленты, загрузочной воронки 4, механизма изменения высоты выгрузки, очистных скребков 13 кожухов 11 и 19, электрооборудования и переносного пульта управления 18, Материал подается на ленту конвейера с уровня земли через загрузочную воронку, а выгружается при огибании лентой приводного барабана. Загрузка конвейера может осуществляться вручную или механизированным способом с помощью питателя, обеспечивающего равномерную и непрерывную подачу сыпучих материалов на ленту. Лента очищается от налипшего материала двумя скребками 13, расположенными в верхней и нижней частях конвейера.

Бесконтактная лента приводится в движение электроприводным мотор-барабаном с наружным диаметром 320 мм, установленным в верхней части рамы конвейера. Положение барабана регулируется болтами, расположенными с обеих сторон рамы. Движение барабану (рис. 5) сообщается от встроенного в его внутреннюю полость электродвигателя 4

через зубчатую пару 6, промежуточный вал 7 и выходную шестерню 8, приводящую во вращение зубчатый обод 2, жестко соединенный с основанием барабана 3. Барабан через подшипники опирается на цапфу 1 редуктора и кабельную втулку 5. Натяжное устройство, предназначенное для натяжения ленты с целью обеспечения надежного сцепления ее с барабанами, расположено в нижней части рамы и состоит из натяжного барабана 2 (см. рис. 4), ползунов и Регулировочных винтов 3 с гайками. Увеличение и уменьшение высоты разгрузки конвейера осуществляются при изменении расстояния между верхними частями подвижной 15 и неподвижной 17 опор шасси с помощью ручной червячной лебедки 6 через канатный полиспаст 9.

Управление приводом конвейеров ручное кнопочное и осуществляется с помощью; пере носного пульта 18. Безопасность работы конвейеров ТК-18, ТК-19 и ТК-24 обеспечивается аварийными кнопками, установленными на концах рамы и экстренно отключающими привод и аварийных ситуациях, и коночным выключателем 5, блокирующим нижний кожух с приводом и исключающим его включение при снятии кожуха.

В пределах строительной площадки пере движные конвейеры перемещают обычно вруч ную, а с объекта на объект транспортируют без разборки с опущенной на минимальную высоту рамой на буксире к любому транспортному средству. К тягачу конвейер подсоединяют с помощью дышла 1. Наибольшая скорость буксирования конвейеров 15 км/ч.

Конвейеры ленточные звеньевые применяются на объектах со средними и большими объемами работ. Такие конвейеры состоят из тех же узлов, что и передвижные машины (за исключением отсутствующих ходового устройства и механизма изменения высоты разгрузки).

Серийно выпускаемые звеньевые конвейеры ТК-21-2 длиной 40 м и ТК-21-4 длиной 80 м выполнены по единой конструктивной схеме, полностью унифицированы и могут устанавливаться горизонтально и под углом до 18°.

Конвейеры состоят (рис. 6) из гладкой конвейерной ленты 16 шириной 650 мм, сборно-разборной рамы, привода, приводного 13 и натяжного 2 барабанов, винтового натяжного устрой ства 1, верхних желобчатых 8 и нижних плоских 7 роликоопор, загрузочной воронки 4, очистных скребков 15, электрооборудования, системы управления приводом и защитного ограждения. Загрузочная воронка устанавливается на дополнительном звене 3 конвейера с более частым расположением плоских поддерживающих рабочую ветвь ленты роликоопор. Рамы конвейеров собирают из инвентарных взаимозаменяемых секций — звеньев 6 длиной 2,5 м, которые в соединении со стойками 5 образуют раму конвейера. Загрузка материала на ленту производится через загрузочную воронку ручным или механизированным способом, разгрузка — с приводного барабана или на любом участке с помощью разгрузочных устройств. Высота разгрузки Я горизонтальных конвейеров составляет 0,72 м, наклонных (максимальный угол наклона 18°) —6 м при длине 40 и 18 м при длине 80 м. Для предотвращения боковых смещений конвейерной ленты на раме устанавливают боковые центрирующие ролики 9 с шагом 1200 мм. Очистка ленты от налипающего материала на конвейерах осуществляется двумя скребками, один из которых (15) очищает наружную сторону ленты непосредстственно под приводным барабаном, а. другой — внутреннюю поверхность ленты перед натяжным барабаном. При установке под углом конвейеры оснащаются подвесным защитным ограждением 17, предотвращающим падение груза при транспортировании его на высоту. Привод конвейеров состоит из электродвигателя 10, тормоза 11, цилиндрического двухступенчатого редуктора 12 и соединительных муфт 14. Тормоз предотвращает самопроизвольное движение лен ты с грузом при отключенном электродвигателе. Управление приводом конвейеров ручное кнопочное. Безопасность работы конвейеров обеспечивается: аварийными кнопками, которые устанавливаются на раме у рабочих мест и обеспечивают экстренное выключение привода в аварийных ситуациях; блокирующими конечными выключателями, исключающими включение привода при снятии защитных ограждений; канатными выключающими устройствами для аварийной остановки конвейера в любом месте по его длине.

Конструктивная производительность ленточного конвейера при перемещении насыпных материалов (м3/ч) Пк==3600Av. Для перемещения материалов в ковшах в вертикальном или наклонном (под большим углом) направлениях применяют ковшовые конвейеры, называемые также ковшовыми элеваторами. В качестве

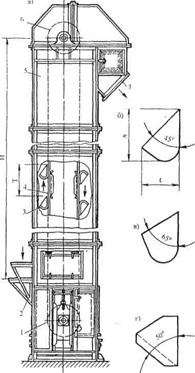

используют конвейерную ленту 4 (рис. 6, а) или пластинчатые цепи, огибающие приводной 6 и натяжной 1 барабаны (при цепном тяговом органе - звездочки). На тяговом органе с определенным шагом 7 закреплены ковши 3. Тяговый орган вместе с ковшами и барабанами (звездочками) заключен в металлический кожух 5. Наклонные элеваторы могут быть выполненными открытыми, без кожуха. Материал загружают через загрузочный 2, а разгружают через разгрузочный 7 башмаки.

используют конвейерную ленту 4 (рис. 6, а) или пластинчатые цепи, огибающие приводной 6 и натяжной 1 барабаны (при цепном тяговом органе - звездочки). На тяговом органе с определенным шагом 7 закреплены ковши 3. Тяговый орган вместе с ковшами и барабанами (звездочками) заключен в металлический кожух 5. Наклонные элеваторы могут быть выполненными открытыми, без кожуха. Материал загружают через загрузочный 2, а разгружают через разгрузочный 7 башмаки.

Различают быстроходные (скорость движения тягового органа 1,25 ... 2,5 м/с) и тихоходные (скорость 0,4 ... 1 м/с) элеваторы. Первые применяют для транспортирования порошкообразных, а также мелко- и среднекусковых материалов, а вторые - для среднекусковых абразивных, крупнокусковых и плохо подвижных материалов. Для транспортирования сыпучих малоподвижных и подвижных материалов применяют соответственно мелкие (рис. 6 б) или глубокие (рис.6 в) ковши, располагая их на тяговом органе с шагом 0,3 ... 0,6 м. Кусковые материалы перемещают остроугольными ковшами (рис. 6 г), располагая их вплотную друг к другу. Загружаются ковши быстро ходных элеваторов при прохождении ими загрузочного башмака зачерпыванием, а разгружаются выбрасыванием материала под действием центробежных сил при огибании приводного барабана (звездочек). Ковши тихоходных элеваторов загружаются путем засыпания в них материала, а разгружаются под действием гравитационных сил. При этом материал скатывается по передней стенке впереди идущего ковша, вследствие чего снижается сила его удара о разгрузочный башмак.

Рис. 6. Ковшовый конвейер

Производительность (т/ч) ковшовых элеваторов определяют по формуле:

П = 0,06qkHpn,

где q - вместимость одного ковша, л; кн - коэффициент наполнения ковша (кн = 0,5 ... 0,9, меньшие значения - для крупнокусковых материалов); р - плотность материала, т/м3; n = 60 v / Т - число разгрузок в минуту; v - скорость движения ковшей, м/с; Т - шаг расстановки ковшей,м.

Винтовые конвейеры применяют для горизонтального или наклонного (под углом до 20°) транспортирования сыпучих, кусковых и тестообразных материалов на расстояние до 30 ... 40 м. Конвейер (рис.7, а) представляет собой желоб 4 полукруглой формы, внутри которого в подшипниках 5 вращается винт 3, приводимый электродвигателем 1 через редуктор 2. При вращении винта материал перемещается от загрузочного 6 к разгрузочному отверстию 7, перекрываемому задвижкой. Форма винта зависит от вида транспортируемого материала. Для хорошо сыпучих материалов (цемента, мела, песка, гипса, шлака, порошковой извести) применяют сплошные винты (рис.7, б). Для кусковых материалов (крупного гравия, известняка, негранулированного шлака) используют ленточные и лопастные винты (рис. 7 в и д). Тестообразные, слежавшиеся и влажные материалы (мокрую глину, бетонные смеси, цементные растворы) перемещают фасонными и лопастными винтами (рис. 7 г и д). Диаметры винтов стандартизованы и составляют от 0,15 до 0,6 м. Производительность конвейеров составляет в среднем 20 ... 40 м3/ч, при больших размерах винта - до 100 м3/ч.

|

Производительность (m³/ч) горизонтальных винтовых конвейеров определяют по формуле:

П = 900πD2/КH v,

где D - диаметр винта, м; кн - коэффициент заполнения желоба (кн = 0,15 ... 0.45, меньшие значения для тестообразных и влажных материалов, большие - для хорошо сыпучих

Производительность (m³/ч) горизонтальных винтовых конвейеров определяют по формуле:

П = 900πD2/КH v,

где D - диаметр винта, м; кн - коэффициент заполнения желоба (кн = 0,15 ... 0.45, меньшие значения для тестообразных и влажных материалов, большие - для хорошо сыпучих материалов); v - скорость движения материала вдоль конвейера, м/с.

В случае наклонных конвейеров их производительность уменьшается из-за снижения скорости v вследствие гравитационного сопротивления движению. Так, при углах наклона 5, 10 и 20° это снижение составляет 10, 20 и 35% соответственно.

Библиографический список

1. Хархута И.Я. и др. Дорожные машины. Л.: Машиностроение, 1976, - 466с.

2. Ионов Б.Д. Дорожно-строительные машины. Лесная промышленность, 1971, - 237с

3. Добронравов С.С. Строительные машины и оборудование: Справочник/С.С. Добронравов, М.С. Добронравов. 2-е изд., перераб. и доп. – М.: Высш. Шк., 2006. – 445с.:ил.

4. Дорожные машины. М.у. – Л.: - 1983

5. Дорожно-строительные машины. М.у. – Л.: - 1986

Дата добавления: 2015-01-09; просмотров: 2087;