КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Уже первые попытки использовать ингаляционный наркоз при оперативных вмешательствах на лице и в полости рта встретили значительные трудности. Ещё в 1847 г. Н.И. Пирогов писал, что при операциях, производимых во рту, трудно приладить надлежащим образом эфирный аппарат и очищать рот от крови и слюны. Наличие маски на лице, мешающей работе хирурга, опасности аспирации крови, слюны и рвотных масс побуждали хирургов изыскивать новые пути для введения наркотических веществ в трахею через трахеостому. Первое сообщение об этом принадлежит Н.И. Пирогову. Изучая на животных действие эфира на организм, он вводил эфир в трахею собак через трахеостому и получал достаточно глубокий наркоз. Результаты экспериментов были опубликованы Н.И. Пироговым в 1847 г. на русском и французском языках в работах: "Практические и физиологические наблюдения над действием паров эфира на животный организм", "Наблюдения над действием эфирных паров как болеутолительного средства в хирургических операциях" и "Recherches pratigues et physioloques sur l'etherisation".

В 1850 г. А. Бекетов, а в 1858 г. J. Snow повторили опыт Н.И. Пирогова. Они вводили животным через трахеостому пары хлороформа. При этом А. Бекетов рекомендовал такой способ ингаляции для применения у людей в тех случаях, когда операции подвергалась "местность ... прямо или последовательно затрудняющая применение хлороформа, как-то: некоторые операции на лице и глазах".

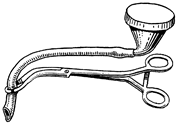

Рис. 238. Трубка Тренделенбурга

Однако в клинике эндотрахеальный метод наркоза впервые был применён в 1869 г. немецким хирургом Фридрихом Тренделенбургом (Trendelenburg) при резекции верхней челюсти. Наркоз проводился через трахеостому с помощью специальной трубки с надувной муфтой (рис. 238). Надувная муфта предназначалась для закрытия пространства между введённой в трахею трубкой и стенками трахеи. К наружной части трубки присоединялась воронка, в которой находилась фланель, смоченная наркотическим веществом.

Как указывает Я.Л. Ясный (1962), в России впервые наркоз через трахеостому применил Р.В. Бутц в 1887 г. тоже при резекции верхней челюсти. Позднее этим методом пользовались А.П. Прокунин (1897), Н.Н. Теребинский, В.М. Минц (1907) и др.

Дальнейшее развитие методики эндотрахеального введения наркотических веществ, как уже указывалось ранее, связано с именами хирургов: сэра Уильяма Мак-Эвена (William MacEwen) в Шотландии, Джозефа О'Двайера (Joseph O'Dwyer) в США и Франца Куна (Franz Kuhn) в Германии. По данным Howland и Lewis (1956), MacEwen в 1880 г. для удаления у больного злокачественной опухоли корня языка под хлороформным наркозом произвёл интубацию трахеи через рот на ощупь металлической трубкой, затампонировал глотку и далее продолжил наркоз уже через эту трубку.

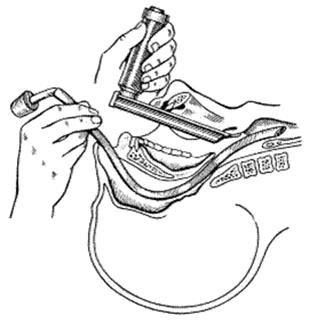

Рис. 239. Трубка О’Двайера

J. O'Dwyer в 1897 г. предложил при операциях в полости рта, носа и носоглотки производить интубацию трахеи специальной трубкой, через которую наркотическое вещество можно было вводить непосредственно в трахею. Интубационная трубка О'Двайера представляла алюминиевую канюлю, которая вставлялась в гортань и посредством гуттаперчевой трубки соединялась с воронкой Тренделенбурга (рис. 239). Однако, как отметил Д. Баталин (1913), эта система имела тот недостаток, что при операциях в полости рта гуттаперчевая трубка легко сдавливалась и доступ воздуха через неё затруднялся. Более совершенным устройством для эндотрахеального наркоза был аппарат F. Kuhn, предложенный в 1900-1901 гг. [F. Kuhn, Der Metallschlauch in der Tubage und als Trachealkancile. Wien. klin. Rdsch. 28 (1900), p. 554. F. Kuhn, Die perorale Intubation. Zentralbl. Chir. 28 (1901), pp. 1281–1285]. Продолжая совершенствовать методы интубации при эндотрахеальном наркозе, Kuhn в 1902 г. описал технику интубации через рот (F. Kuhn, Technik der peroralen Tubage. Dtsch. med. Wochenschr. 28 (1902), pp. 539–541).

Работы F. Kuhn положили начало более широкому применению эндотрахеального наркоза при операциях на лице и в полости рта. Д. Баталин (1913) сообщил, что за рубежом эндотрахеальный наркоз при операциях на лице и в полости рта в период с 1901 по 1913 г. применяли Dirck, Köhler, Sagebiel, Lotsch и др. Анализируя результаты применения эндотрахеального наркоза при операциях в полости рта, Kölle (1911) высоко оценивал метод как наиболее безопасный и удобный (цит. по И.Н. Муковозову, 1965).

Первая работа в России, посвящённая применению эндотрахеального наркоза через интубационную трубку при вмешательствах на лице и в полости рта, принадлежит Д. Баталину. Она опубликована в 1913 г. в "Хирургическом архиве Вельяминова" под названием "К вопросу о пероральном тубаже гортани по способу Кuhn". В этой статье Д. Баталин привёл собственные наблюдения по применению эндотрахеального наркоза в 1912 г. в клинике профессора В.М. Мыша (Томский университет) двум больным при резекции верхней челюсти и одному больному при операции по поводу рака миндалин (рис. 240). В заключение Д. Баталин отмечал, что "впечатления, полученные от пероральной интубации по способу Kuhn, очень хорошие и в этом способе хирурги найдут одно из наиболее действенных средств к устранению опасностей, связанных с затеканием крови, слюны и рвотных масс в дыхательные пути". В этом же 1912 г. С.И. Спасокукоцкий (рис. 241) в своей клинике в Саратове применял эндотрахеальный наркоз с помощью аппарата Кuhn при операциях на лице и в полости рта в тех случаях, когда возникала опасность затекания крови в верхние дыхательные пути.

Способ эндотрахеального введения наркотических веществ, который был разработан в основном для обеспечения операций в челюстно-лицевой области, с 1909 г. начинает внедряться и в грудную хирургию.

Однако при применении этого метода наркоза возникали значительные трудности, связанные с интубацией трахеи, которая осуществлялась в то время через рот на ощупь или через нос "вслепую". Положение изменилось после внедрения в практику ларингоскопа (Liliental, 1910; Jakson, 1913), при помощи которого интубацию стали производить под контролем зрения.

Интубация трахеи через нос под контролем прямой ларингоскопии была разработана Джилеспаем (Gillespie) в 1941 г. Этот вариант интубации нашёл широкое использование в челюстно-лицевой хирургии и отделениях интенсивной терапии (рис. 242).

Рис. 240. Владимир Михайлович Мыш (1873–1950). Профессор факультетской хирургической клиники Томского университета, а затем Новосибирского медицинского института. Под его руководством впервые в России проведён эндотрахеальный наркоз с интубацией трахеи через рот

Рис. 241. Сергей Иванович Спасокукоцкий (1870–1943). Академик, один из крупнейших советских хирургов

Несмотря на облегчение техники интубации и некоторое усовершенствование наркозных аппаратов, этот способ наркоза долгое время в нашей стране оставался недоступным для широкого применения при операциях в челюстно-лицевой области. И.Н. Муковозов (1965) объясняет это следующими причинами. Во-первых, техника эндотрахеального наркоза всё ещё оставалась несовершенной, а надёжных наркозных аппаратов и принадлежностей к ним было мало. Во-вторых, особенности иннервации челюстно-лицевой области давали возможность широко применять местную (проводниковую и инфильтрационную) анестезию при многих операциях в этой области. Всё это привело к тому, что местное обезболивание в челюстно-лицевой хирургии и стоматологии стало господствующим.

Рис. 242. Схема интубации трахеи через нос

под контролем прямой ларингоскопии

Рис. 243. Общая техника при операциях по поводу расщелин нёба и губы,

проводимых под эфирным наркозом (Ил. по А.А. Лимберг, 1933.)

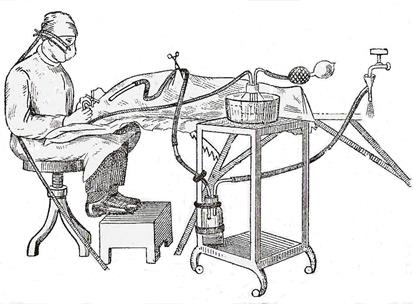

Так, в 30-е годы А.А. Лимберг и другие челюстно-лицевые хирурги радикальную уранопластику при расщелинах нёба детям после 7-8 лет проводили под местной проводниковой и инфильтрационной анестезией 2% раствором новокаина (10,0-15,0 мл) с добавлением адреналина (не более 10 капель раствора 1:1000). Детям меньшего возраста применяли ингаляционный наркоз эфиром. Вот как описывает А.А. Лимберг методику наркоза в 3-м томе «Руководства пластической хирургии» в 1933 году: «Усыпление производится под маской; после начала операции эфир подаётся в газообразном виде по стерильной резиновой трубке, с небольшим загнутым металлическим наконечником, зацепляемым за угол рта больного. Аппарат типа аппарата Боброва легко конструируется (рис. 243).

Способ подачи эфира достаточно прост (почти ничем не отличается от обычного ингаляционного наркоза) и допускает возможность хорошего контроля. Полное устранение маски является необходимым условием для правильного и быстрого выполнения всех отдельных моментов операции. При этом условии операция может быть выполнена в 40-60 минут. Единственным минусом этого способа является большая утечка эфира в окружающий воздух, главным образом в момент выдыхания, что особенно сильно ощущается оперирующим. Для защиты оперирующего на его лицо надевается небольшая маска из целлулоида, в которую посредством воздуходувки через резиновую трубку подаётся струя свежего воздуха. Эфирно-масляный и гедоналовый наркозы не показаны при операциях в полости рта, так как не дают быстрого послеоперационного пробуждения и поэтому опасны в отношении аспирационной пневмонии.

Операция под наркозом производится при свешенной вниз голове: при наступлении наркоза больного, уже покрытого стерильным бельём, вместе с матрацем сдвигают за край переднего конца стола. Матрац с головой больного оперирующий укладывает себе на колени. Для уменьшения кровотечения при операциях под общим наркозом выгодно сделать инфильтрационную инъекцию 2 см³ физиологического раствора или ¼% раствора новокаина с адреналином в области твёрдого и мягкого нёба. Большое техническое обеспечение при производстве операции и наркоза приносит применение аппарата, отсасывающего слизь и кровь из области операционного поля и области носоглотки.»

Однако методы эндотрахеального введения наркотических веществ не были забыты. Они совершенствовались и при определённых, правда, весьма ограниченных показаниях, использовались в челюстно-лицевой области. Более широко применялся эндотрахеальный наркоз за рубежом – в Англии и Америке, особенно после создания Waters в 1923 г. новых наркозных аппаратов, работающих по закрытому способу с рециркуляцией газов и поглощением углекислоты. Этому также способствовали разработка более совершенной техники интубации и усовершенствование трубок для этой цели.

В 1925 г. на Международном конгрессе по пластической хирургии Айвэн Мэйджил (Ivan Magill) из клиники Gillis доложил о довольно широком применении эндотрахеального наркоза при пластических операциях в челюстно-лицевой области. Он несколько усовершенствовал технику интубации трахеи через нос "вслепую" и предложил изогнутые, более совершенные трубки. Paluel J. Flagg (1951), впервые применивший этот метод наркоза в 1927 г. в клинике, отмечает, что при операциях на лице и шее в течение последних 25 лет он стал почти обязательным. Это же сообщают и другие авторы. По данным J. Lundy (1941), эндотрахеальный наркоз в клинике Маyo с 1928 по 1940 г. был применён 12751 раз. Lundy указывает на особую ценность этого метода при операциях на голове и шее.

Эндотрахеальный наркоз применялся и во время второй мировой войны в лечебных учреждениях английских и американских армий при хирургической обработке ран челюстно-лицевой области. Так, Моwlem (1943) писал, что предварительная хирургическая обработка раненых в челюстно-лицевую область на главном перевязочном пункте должна в большинстве случаев проводиться под эндотрахеальным наркозом с тампонадой глотки. Эндотрахеальный наркоз при хирургической обработке у раненых с переломами нижней челюсти применяли Тhoma (1944) и Неnny (1951).

В нашей стране современный эндотрахеальный наркоз при операциях в челюстно-лицевой области впервые был применён в клинике челюстно-лицевой хирургии и стоматологии Военно-медицинской академии им. С.М. Кирова 31 августа 1949 г. (Чуприна Ю.В., Александров Н.М.). До 1955 г. его применение носило эпизодический характер, так как наркоз проводился анестезиологами общехирургических клиник. С апреля 1955 г. проведением эндотрахеального наркоза стал специально заниматься сотрудник клиники Н.М. Александров, и наркоз стали применять более широко (Муковозов И.Н., 1965).

В последние годы в связи с расширением объёма хирургических вмешательств в черепно-челюстно-лицевой области при комплексных черепно-лицевых травмах и в онкологии основания черепа обеспечение проходимости дыхательных путей затруднено, возникают ситуации, когда назо-, оротрахеальная интубация и наркоз через трахеостому нежелательны (Елизарьева Н.Л. и соавт., 2008). В 1998 году J.Martinez-Lage и соаввт. Предложили альтернативу назотрахеальной интубации и трахеостомии в оперативном лечении больных с черепно-лицевой травмой. При этой технике, названной ретромолярной интубацией, полулунная остеотомия выполнялась в ретромолярном пространстве. Ретромолярная интубация не перекрывает операционное поле во рту, обеспечивает проходимость дыхательных путей и возможность выполнения межчелюстной фиксации во время операции. Тем не менее, при данной методике нарушается костная анатомия для создания пространства для трубки, на выполнение процедуры требуется в среднем 25 мин. Оценка восстановления прикуса зубных рядов может быть неточной вследствие наличия трубки в преддверии полости рта.

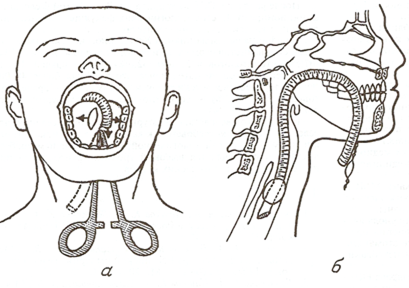

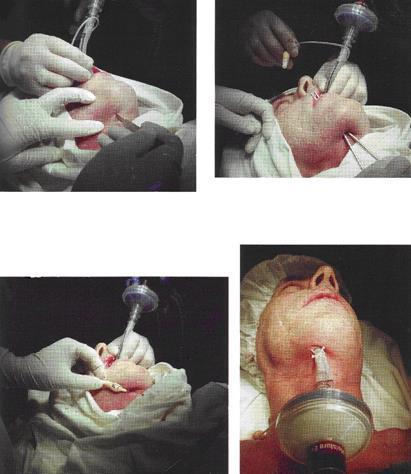

Альтернативным методом, обеспечивающим проходимость дыхательных путей у пациентов с челюстно-лицевой травмой, которым не требуется вентиляционная поддержка в течение длительного времени, является субментальная интубация. Эта оригинальная техника описана впервые F. Altemir в 1986 г. Она заключается в следующем: после традиционной оротрахеальной интубации, выполненной армированной трубкой диаметром 7,5 или 8,5 мм, делают разрез кожи 2 см в субментальной области в парамедиальном регионе приблизительно в 1 см от края нижней челюсти и параллельно ей.

Используя кровоостанавливающий зажим, тупо и остро проходят ткани, раздвинув бранши зажима, создают тоннель. Манжета трубки сначала вводится в рот (рис. 244, 245) и проводится через тоннель. Затем эндотрахеальная трубка отсоединяется от аппарата, и проксимальный конец её выводится в субментальную зону. Трубка через коннектор соединяется с аппаратом и начинается ИВЛ. Обязателен контроль позиции трубки с помощью ларингоскопии, аускультации и капнографии для подтверждения надёжной проходимости дыхательных путей. Общая продолжительность процедуры составляет менее 5 мин. В конце операции применяются два метода экстубации: субментальная интубация переводится в оротрахеальную (экстубация проводится традиционным способом) или трубка удаляется через кожу с финальным наложением шва (Елизарьева Н.Л. и соавт., 2008).

Рис. 244. Схема субментальной интубации

(по Н.Л. Елизарьевой с соавт., 2008): вид спереди (а) и сбоку (б)

Рис. 245. Этапы субментальной интубации. Клинический пример.

(Ил. по Н.Л. Елизарьевой с соавт., 2008.)

[1] М.А. Булгаков (1891-1940) в рассказе «Стальное горло» (1925) описал собственноручно проведённую трахеотомию при дифтерии в начале своей профессиональной деятельности.

Среди известных людей жертвой дифтерии стали французский композитор Ж. Визе и национальный герой Америки Дж. Вашингтон.

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Тема 1. ПОНЯТИЕ ПРОМЫШЛЕННОЙ ПРОДУКЦИИ СВАРОЧНОГО ПРОИЗВОДСТВА И ЕЁ КАЧЕСТВА.

Промышленная продукция - конечный результат деятельности промышленных предприятий. Результатом деятельности предприятий сварочного производства являются сварные изделия. Продукция сварного производства характеризуется следующими особенностями:

- многообразием номенклатуры, типов и размеров;

- высокими требованиями к качеству сварных соединений;

- выпуском сварных изделий предприятиями машиностроения и приборостроения с различным техническим уровнем и серийностью производства;

- необходимостью аттестации технологических процессов сварки, технологического, контрольного и испытательного оборудования;

- потребностью высокой квалификации рабочих и специалистов сварочного производства.

Сварные конструкции условно разделяют на узлы. Узлом называют часть сварной конструкции, состоящую из двух или нескольких свариваемых элементов. Отдельные части машин или механизмов, полученные сваркой и выполняющие самостоятельные функции, называются сварными деталями.

К сварным изделиям предъявляют определённые требования от выполнения которых зависит их качество и пригодность к эксплуатации. Качество сварных изделий является комплексным понятием и представляет совокупность определённых характеристик. Отдельные характеристики продукции объединяются в группы или показатели качества. Показатели качества в зависимости от характера решаемых задач классифицируются по различным признакам (ГОСТ 22851-77 «Выбор номенклатуры показателей качества промышленной продукции. Основные положения»). Различают следующие группы показателей качества: назначения, надежности, технологичности и др.

Применительно к сварным конструкциям (изделиям), в которых применяют неразъемные соединения, первостепенное значение имеют показатели назначения и надежности.

Показатели назначения обуславливают область практического использования продукции и характеризуются эксплутационными ( служебными) характеристиками изделий.

Показатели надёжности характеризуют свойство продукции выполнять заданные функции и сохранять при этом эксплутационные характеристики в заданных пределах.

К показателям назначения, например топливного бака, относятся объём рабочей жидкости и её максимальное давление в нём.

Показатели назначения сварных изделий в значительной степени будут определять свойства сварных соединений и характеризоваться их показателями качества. При определении показателей качества сварных соединений рекомендуется выбирать самые необходимые и важнейшие свойства. К их числу например, для топливного бака, относят прочность и герметичность.

К свойствам сварных соединений относят также пластичность, коррозионную стойкость, износостойкость и др.

Эти свойства будут определять требования к сварным соединениям, которые обеспечиваются определенными конструктивными и технологическими характеристиками сварного соединения. К конструктивным характеристикам относят форму и геометрические размеры сварного шва и сварных точек.

К технологическим характеристикам относят уровень остаточных напряжений, величину деформаций, размеры и количество дефектов и т.д.

Перечисленные характеристики в совокупности определяют качество сварных соединений и являются основой для оптимизации технологического процесса, под которой понимают нахождение наилучшего технологического решения осуществления процесса, обеспечивающего качество и надёжность сварных изделий.

К показателям надёжности изделий и сварных соединений относятся:

- безотказность;

- долговечность;

- ремонтопригодность.

Безотказность - свойство сварного соединения сохранять работоспособное состояние (работоспособность) в течение определённого периода времени в заданных условиях эксплуатации. Работоспособность сварных соединений характеризуется сохранением их свойств, установленных нормативно-технической документацией.

Под отказом понимают событие, заключающееся в нарушении работоспособности, т.е. в выходе хотя бы одной контролируемой характеристики за допустимые пределы.

Долговечность - свойство сварного соединения сохранять работоспособность до наступления состояния, когда невозможна дальнейшая эксплуатация сварного изделия.

Ремонтопригодность - свойство сварного соединения, заключающееся в возможности его ремонта и устранения возникших дефектов в процессе эксплуатации.

Надёжность, взятая отдельно, ещё не означает технического совершенства изделия, т.к. оно может обладать низкими техническими характеристиками. С другой стороны совершенные по техническим характеристикам изделия не обеспечиваются необходимой надёжностью. В связи с этим и вводится понятие работоспособности, оцениваемое в совокупности показателями прочности, герметичности и др.

Таким образом, качество сварных изделийний определяется совокупностью свойств сварных соединений.

Показатели качества сварных соединений разделяют на количественные и качественные. При определении количественных показателей используют измерительный метод, основанный на прямых измерениях контролируемых характеристик (например, измерение ширины шва). Количественные показатели могут быть определены и расчётным путём. Этот метод основан на определении по теоретическим или экспериментальным зависимостям показателей качества от основных измеряемых характеристик. Например, определение предела прочности сварного соединения по измеряемым прямыми методами предельной нагрузке и площади поперечного сечения шва.

При оценке качества сварных соединений используют и качественные показатели. Например, степень окисленности поверхности сварного шва (по наличию цветов побежалости на поверхности сварного шва). В этом случае используют регистрационный метод, основанный на наблюдении и анализе зрительного восприятия информации. Точность определения качественных показателей зависит от накопленного опыта, квалификации и способности специалиста, производящего оценку.

При регистрационном методе обычно используют эталоны или специальные стандартные шкалы с бальным способом (номером) выражения показателя качества. Например, при оценке загрязненности стали неметаллическими включениями. Просматривают нетравленный щлиф сварного соединения в микроскоп и визуально сравнивают обнаруженные включения со стандартной шкалой, которая является пятибальной. С увеличением номера (балла) возрастает загрязненность стали неметаллическими включениями.

При оценке окисленности сварного шва используют эталоны сварных соединений с недопустимой степенью окисления.

При определении номенклатуры показателей качества и разработке шкал оценок, используют экспертный метод основанный на учёте мнений группы экспертов-специалистов. Чтобы получить экспертным методом достаточно точные результаты необходимо применять меры на уменьшение их субъективности, присущей этому методу. Поэтому при обработке мнений экспертов используют методы математической статистики, занимающейся вопросами сбора, обработки и анализа результатов наблюдений.

Оценку качества промышленной продукции производят путём её контроля, т.е. проверки соответствия контролируемых показателей заданным требованиям или нормам, установленным нормативно-технической документацией (НТД). НТД включает стандарты, технические условия, чертежи изделий, технологические карты и производственные инструкции.

Контроль необходим, т.к. при изготовлении продукции возникают производственные погрешности, обусловленные действием различных факторов. Получаемые и фиксируемые при контроле отклонения от норм и требований позволяют руководителям производства принимать решения о необходимости изменения технологических процессов, путём использования управляющих воздействий. С помощью управляющих воздействий обеспечивают требуемые показатели качества и их стабильность.

В производственной практике, например, при испытаниях для оценки качества сварных соединений используют как абсолютные, так и относительные показатели. К относительным показателям качества можно отнести, например, коэффициент прочности сварного соединения:

Ks=sВ св.соед./sВ осн. соед.

где, sВ св.соед. – предел прочности сварного соединения,

sВ осн. соед. – предел прочности основного металла.

Относительные характеристики также нормируют. Так коэффициент прочности сварного соединения не должен быть меньше установленного значения. Такие ограничения задаются в зависимости от конкретных технических требований. Выход за установленные ограничения считается как несоответствия предъявляемым требованиям.

В связи с тем, что реальное число контролируемых показателей велико, то при оценке качества продукции вводится такое понятие как уровень качества. Под уровнем качества понимают характеристику качества продукции, основанную на сравнении совокупности ее единичных показателей качества с соответствующей совокупностью нормативных (базовых) показателей. Сопоставляя единичные и нормативные показатели качества, принимают решение об уровне качества продукции.

Выбор необходимой и достаточной номенклатуры показателей качества сварных изделий и формирование требований к их качеству зависит от специфики и условий эксплуатации сварных изделий и устанавливается соответствующими нормативными документами.

Тема 2. СИСТЕМА ТЕХНИЧЕСКОГО КОНТРОЛЯ В СВАРОЧНОМ ПРОИЗВОДСТВЕ.

Важнейшей функцией системы организации производства продукции предприятием-изготовителем является ее технический контроль, под которым понимают проверку соответствия объекта контроля установленным техническим требованиям.

Система технического контроля предусматривает организацию на предприятии службы технического контроля, которая наряду с технологическими службами должна обеспечивать высокое качество выпускаемой продукции.

Система технического контроля включает следующие основные элементы:

· объект контроля;

· метод и средства контроля;

· исполнители;

· техническая документация.

Под объектом контроля понимают продукцию на той или иной стадии технологического процесса, средства производства и технологические процессы.

Метод контроля – это совокупность определенных принципов и правил выполнения контроля.

К средствам контроля относят контрольно-измерительные приборы, инструменты, аппаратуру, материалы, применяемые при контроле (например, рентгеновская пленка).

Под исполнителями контроля понимают специалистов отдела технического контроля (ОТК) и работников центральной заводской лаборатории (ЦЗЛ), занимающейся поверкой и ремонтом средств измерения.

При техническом контроле выявляют отклонения объекта контроля от установленных требований НТД (нормативно-технической документации).

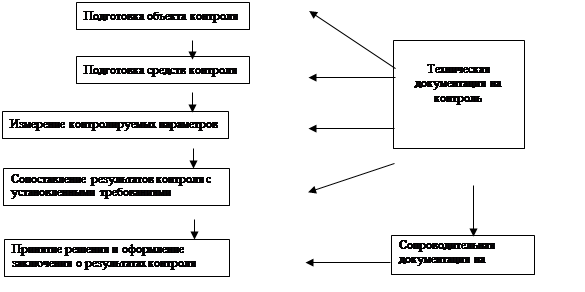

Технический контроль проводится в соответствии с технической документации и организуется по правилам, установленным стандартом предприятия. Алгоритм выполнения операции контроля представлен на схеме.

|

Анализ приведенной схемы показывает, что сущность технического контроля определяется выполнением двух следующих функций:

· получение информации о фактическом состоянии объекта контроля, его контролируемых параметрах и показателях качества (эту информацию называют первичной);

· сопоставление первичной информации с установленными требованиями, критериями и нормами (информация об отклонениях фактических параметров и показателей качества от заданных называется вторичной).

Вторичная информация используется для выработки управляющего решения, направленного на объект контроля. При этом решается главная задача управления качеством – сведение к минимуму или полное устранение выявленных отклонений в ходе технологического процесса изготовления продукции.

Помимо отмеченных к другим понятиям, используемым при контроле относятся:

· объем контроля – отношение общего количества проконтролированных объектов к общему количеству изготовленных;

· продолжительность контроля – время, необходимое для его подготовки, проведения и анализа результатов;

· стоимость контроля – материальные затраты на проведение контроля;

· контролируемый параметр – количественная или качественная характеристика объекта контроля;

· достоверность контроля – вероятность соответствия фактических результатов действительным значениям контролируемых признаков.

Тема 3. Контроль качества

В процессе производства сварных конструкций контроль проводится на всех стадиях технологического процесса. При этом условно принято подразделять контроль на:

1. входной (предварительный),

2. текущий (технологический)

3. заключительный.

Входной контроль проводят для проверки потребителем качества поставляемого на предприятие сырья, материалов, полуфабрикатов на соответствие установленным стандартам, техническим условиям, либо договору.

Целью текущего контроля является проверка соблюдения технологического процесса при изготовлении изделий, исправности оборудования, а также поддержания соответствующего уровня квалификации работников предприятия.

Заключительный контроль выпускаемой продукции проводится для установления соответствия всех ее качественных показателей действующим нормам, правилам, техническим условиям, стандартам и т. д.

Контроль сварных соединений по методам его проведения подразделяется на неразрушающий и разрушающий. В настоящем разделе остановимся на физических принципах, аппаратуре, технических возможностях и технологии основных методов неразрушающего контроля (далее НК). Контроль объектов проводится с применением следующих методов НК:

1. визуальный и измерительный (ВИК);

2. радиационный (РК);

3. ультразвуковой (УК);

4. акустико - эмиссионный (АЭ);

5. магнитный (МК);

6. вихретоковый (ВК);

7. проникающими веществами: капиллярный (ПВК), течеискание (ПВТ);

8. вибродиагностический (ВД);

9. электрический (ЭК);

10. тепловой (ТК);

11. оптический (ОК).

12. Магнитная память металла

Для эффективного выявления дефектов специалисты по любому виду НК должны уметь выбрать подход, разработать методику проведения испытания и создать необходимые приспособления. Кроме того, эти специалисты должны соответствующим образом подготовить технический персонал для проведения требуемого испытания и обработки его результатов.

В процессе изготовления и монтажа сварных конструкций осуществляют систематический контроль качества производства сварочных работ – предварительный контроль и контроль готовых сварных соединений.

При предварительном контроле подлежат проверке квалификация сварщика, термиста и дефектоскописта; качество сварочных материалов, состояние сварочного оборудования, сборочно-сварочных приспособлений, термического оборудования, аппаратуры и приборов для дефектоскопии.

При операционном контроле проверяют:

1. соответствие марки материала свариваемых элементов (деталей) запроектированной марке стали стилоскопированием;

2. качество и геометрию размеров полуфабрикатов;

3. качество подготовки заготовок под сварку;

4. качество сборки перед сваркой;

5. режимы предварительного подогрева;

6. в процессе выполнения сварки – режим сварки, порядок наложения отдельных слоев, их форму, зачистку шлака между слоями, наличие надрывов, пор, трещин и других внешних дефектов в швах;

7. термообработку сварных соединений.

Готовые сварные соединения подвергают:

1. внешнему осмотру и измерению;

2. испытанию на твердость шва;

3. ультразвуковой или радиографической дефектоскопии, или другим методам неразрушающего контроля;

4. механическим испытаниям;

5. металлографическим испытаниям;

6. гидравлическому испытанию в керосиновой пробе.

Специалистам высокой квалификации, проводящим НК, приходится сталкиваться со многими аспектами проблем поиска дефектов. Чтобы достичь конечной цели, необходимо:

иметь информацию о материалах, их свойствах и характеристиках, а также о влиянии условий изготовления, термообработки и эксплуатации на эти свойства;

знать причины образования дефектов, пути их предотвращения и способы устранения;

знать взаимосвязь между механическими свойствами, конструктивными параметрами и используемыми физическими явлениями;

знать механизмы разрушения и его типы, т.е. понимать, как и почему происходдит разрушение;

иметь представление об основных физических принципах различных методов и приёмов, используемых при НК;

разбираться в способах регистрации, хранения и обработки данных, получаемых с помощью различных методов неразрушающих испытаний;

знать достоинства, недостатки и пределы применимости каждого из многочисленных методов и приёмов НК.

Учитывая это, основополагающие нормативные документы по сертификации специалистов НК как национальные и региональные, так и международный стандарт, требуют от сдавших квалификационные экзамены глубоких знаний, в том числе и по материаловедению, по причинам образования дефектов, распределению их по типам и наиболее вероятным зонам образования.

Очевидно, что специалист по НК, не знающий и не понимающий технологии изготовления изделий, а также причины возникновения дефектов при изготовлении и эксплуатации этих изделий, не сможет надёжно и экономично их проконтролировать.

Тема 4. СИСТЕМА ИСПЫТАНИЙ В СВАРОЧНОМ ПРОИЗВОДСТВЕ.

Испытания являются особым видом контроля, так как по их результатам оценивается качество продукции и возможность ее использования по назначению.

Программа испытаний включает данные об объекте испытаний, цель и задачи испытаний, номенклатуру контролируемых параметров, вид и объем испытуемых образцов, условия, организацию и порядок оформления результатов испытаний.

Испытания проводятся на различных стадиях жизненного цикла продукции и включают:

· Исследовательские испытания (стадия проектирования);

· Доводочные и приемные испытания (стадия внедрения);

· Испытания при входном контроле, операционном контроле, типовые испытания, приемо-сдаточные испытания (стадия серийного производства);

· Приемно-сдаточные послеремонтные испытания (стадия эксплуатации).

На стадии проектирования проводят исследовательские испытания, которые носят сравнительный характер, и осуществляются с целью выбора материала, типа соединения, способа и режима сварки, отработки технологических приемов, обеспечивающие получение качественных сварных соединений. Исследовательские испытания проводят на технологических образцах (образцах-свидетелях) или моделях, иммитирующих натурные изделия или узлы.

Объектом доводочных испытаний на стадии внедрения является либо опытный образец или установочная партия изделий. Эти испытания позволяют довести технологию изготовления изделия до оптимального варианта. Для запуска продукции в производство проводятся приемочные испытания. Для особо ответственной продукции проводятся ведомственные или государственные испытания, которые являются разновидностью приемочных испытаний.

На стадии серийного производства проводятся испытания металла при входном контроле и испытания сварных технологических образцов при проведении пробной сварки.

На стадии серийного производства могут быть проведены типовые испытания, если вносятся изменения в конструкцию или технологию изготовления. Для изделий первой категории ответственности проводят приемо-сдаточные испытания для проверки годности изделия к эксплуатации и соответствия их требованиям НТД или контрольным образцам. На принятую к эксплуатации продукцию оформляется формуляр (паспорт). Приемо-сдаточные испытания проводят и на стадии эксплуатации после ремонта сварных соединений.

Окончательной принятой считается продукция, прошедшая с положительными результатами приемо-сдаточные испытания в объеме и последовательности предусмотренной НТД, полностью укомплектованная и упакованная в соответствующую тару.

В испытаниях используются технические средства, прошедшие метрологическую проверку в сроки, установленные технической документацией на эти средства.

В сварочном производстве все виды испытаний можно классифицировать на две группы: разрушающие и неразрушающие. Это обусловлено большим разнообразием используемых материалов и их свойств, конструктивными особенностями и технологией производства, особенностями эксплуатации и ремонта изделий.

Поэтому предусматривается комплекс испытаний, взаимодополняющих друг друга. Разрушающие испытания проводят выборочным методом на образцах-свидетелях, моделях или натурных образцах сварных соединений. Такие испытания позволяют количественно оценить показатели работоспособности (прочность, пластичность, коррозионную стойкость и др.) и надежности изделий. К разрушающим испытаниям относят механические, коррозионные и технологические испытания и исследования химического состава и структуры материала.

Неразрушающие испытания позволяют определить наличие дефектов в изделии и косвенным путем оценить работоспособность и надежность изделий. Эти испытания основаны на различных физических явлениях и поэтому их часто называют физическими методами контроля.

К неразрушающим испытаниям относят такие методы контроля как: радиационные, акустические, магнитные, вихретоковые, тепловые, электрические, оптические, радиоволновые и проникающими веществами.

В зависимости от степени ответственности изделий те или иные виды испытаний имеют приоритетное значение.

Тема 5. КОНТРОЛЬ ОСНОВНЫХ МАТЕРИАЛОВ.

В начале основной материал проверяют на наличие сертификата, заводской маркировки и товарного знака изготовителя.

В сертификате указывается марка и химический состав, номер плавки, масса и номер партии, результаты всех испытаний, соответствующих стандарту на материал, номер стандарта, тип профиля и размеры.

После контроля сертификата металл подвергают внешнему осмотру с целью выявления поверхностных дефектов, искажения формы и др.

В случае отсутствия дефектов металл сортируют по типоразмерам и маркируют. Под типоразмером металла понимают металл конкретного типа (формы) и исполнения с определенными значениями контролируемых параметров, например, лист определенной толщины. Маркировку металла выполняют ударным способом (клеймом), электрогравировкой и нанесением краской марки металла, например, вдоль продольной кромки листа. Материал хранится в закрытых помещениях в устойчивых штабелях или на стеллажах.

Основной материал принимают партиями и, если он не соответствует требованиям технической документации, то составляется акт-рекламация (претензия) предприятию - изготовителю материала.

Проверенный металл подвергают пробной сварке, после которой проводят механические или технологические испытания, анализ химического состава и металлографический анализ сварного шва.

В основном металле могут быть дефекты, связанные с отливкой слитка и вызванные его последующей обработкой давлением.

К дефектам слитка относят:

· горячие и холодные трещины;

· газовую пористость и усадочные раковины;

· неметаллические включения и оксидные пленки и др.

Дефекты литья при последующей обработке слитков давлением приводят к образованию расслоений, волосовин, раскрытию трещин при горячей деформации и другим дефектам.

Под расслоениями понимают цепочку неметаллических частиц после прокатки.

Волосовины – мелкие трещины, образовавшиеся из газовых пузырей или неметаллических включений при обработке давлением.

При обработке давлением качественного металла могут образоваться дефекты, связанные только с технологией отработки металла давлением. К таким дефектам относят:

· закаты (складки);

· вмятины;

· риски;

· ковочные трещины и др.

Под закатом понимают вдавленные в поверхность металла заусенцы, возвышения, бугорки.

Вмятины образуются на поверхности в виде местных углублений, вызываемые попаданием посторонних частиц на поверхность металла или валков.

Риски – дефекты в виде канавок на поверхности заготовок при прокатке.

Грубые дефекты выявляются визуально, а более мелкие – методами дефектоскопии.

Не выявленные и не устраненные дефекты в основном металле могут привести к их раскрытию при сварке и появлению новых дефектов в сварном шве на их основе.

В соответствии с общей квалификацией дефекты в основном металле являются металлургическими дефектами, т.к. они возникают при литье и обработке давлением, относящихся к металлургическим процессам.

Тема 6. КОНТРОЛЬ СВАРОЧНЫХ МАТЕРИАЛОВ.

Контроль сварочных материалов так же, как и основного материала включает:

1) проверку наличия сертификата;

2) проверку сохранности упаковки и наличия на ней этикеток;

3) внешний осмотр;

4) пробную сварку с испытанием полученных сварных соединений (проверка технологических свойств сварочных материалов).

К сварочным материалам относят электроды, присадочную проволоку, флюс и защитные газы.

Электроды принимают партиями. Они упакованы в пачки, которые имеют этикетку с указанием марки, стандарта, завода-изготовителя.

Контроль внешнего вида осуществляют выборочным путём определенного количества электродов из пачки.

При этом контролируют наличие на поверхности рисок, трещин, сколов покрытия, пор. На каждый из дефектов устанавливаются нормы бракования. Затем проверяют прочность покрытия путём изгиба электрода и падения его на стальную плиту с высоты (0,5-1м).

Проверяют покрытия на влагостойкость после пребывания в воде в течение суток. Контролируют разнотолщинность покрытия по длине электрода.

При проведении пробной сварки оценивают:

· лёгкость зажигания дуги;

· стабильность горения дуги;

· степень разбрызгивания металла;

· равномерность плавления покрытия;

· отделимость шлака и т.д.

После сварки сварные соединения разрушают и осматривают изломы, проводят механические испытания, химические и металлографические исследования.

После проверки электроды хранятся в герметичных контейнерах в сухих помещениях. При длительном хранении электроды перед сваркой просушивают.

Сварочную проволоку поставляют в бухтах, катушках или кассетах. Проволока снабжена металлическими бирками, в которых указан стандарт, марка и завод-изготовитель. Каждая партия имеет сертификат.

При поступлении проволоки производят её очистку от противокоррозионных смазок и окислов. Очистку от смазок окислов и красок выполняют механическими или химическими способами (механических способ для сталей, химический способ для алюминиевых сплавов).

После очистки, проволока наматывается на кассеты. При намотке осуществляют контроль за поверхностными дефектами.

В некоторых случаях проводят химический анализ проволоки и затем осуществляют пробную сварку с анализом химического состава и механических свойств наплавленного металла. При сварке обращают внимание на свойства дуги, шлака, характер плавления.

Проволока должна храниться на складах в условиях, исключающих ржавление и загрязнение поверхности. С целью исключения образования ржавчины используют специальную омедненную проволоку.

Порошковую проволоку при длительном хранении обязательно следует прокаливать и проверять механические и технологические свойства при сварке образцов.

Сварочный флюс упаковывают в герметичные мешки, которые проверяют на наличие этикеток. В этикетках указаны марка, стандарт и завод-изготовитель.

Сварочный флюс контролируют на размер зерна путём просеивания через сито с ячейками, соответствующими верхнему и нижнему пределам размеров зерен. Затем флюс проверяют на содержание влаги. Влажность не должна превышать 0,1 %.

Пробу массой 100 грамм просушивают при температуре 3000С и взвешивают через определенные интервалы времени. Просушивание прекращают, когда результаты взвешивания становятся одинаковыми. Количество влаги определяется по разности между первым и последним взвешиванием.

Флюс используют одновременно с проволокой при пробной сварке. При выполнении сварки оценивают устойчивость горения дуги, а после сварки отделимость шлаковой корки при небольшом простукивании шва резиновым молотком.

В необходимых случаях контролируют механические свойства и химический состав наплавленного металла.

Флюс более чувствителен к влаге, чем электрод. Поэтому флюс должен храниться в герметичных ёмкостях и перед сваркой обязательно подвергаться просушиванию.

Защитный газ поставляют в баллонах, снабжённых этикетками, в которых указаны марка, химсостав, завод-изготовитель. Газ по этикеткам проверяют на наличие примесей. Газ контролируют на наличие влаги путём подачи струи на фильтровальную бумагу. При наличии влаги газ пропускают через осушитель, заполняемый силикогелем (кристаллическое вещество). Для осушки аргона используются осушители с титановой стружкой, которая нагревается до температуры 400 – 450о С.

На принятые сварочные материалы работниками ОТК составляется приемочный акт. На некачественные материалы составляется рекламационный акт, направляемый изготовителю.

Тема 7. КОНТРОЛЬ КВАЛИФИКАЦИИ СВАРЩИКОВ.

Контроль квалификации сварщиков осуществляют сварочной лабораторией отдела главного сварщика (ОГС). При этом на каждого сварщика заводится формуляр, где помимо обычных сведений о рабочем приводятся данные о его квалификации (свариваемые материалы, способы сварки, пространственные положения, разряд). Периодически формуляр дополняется сведениями по аттестации сварщиков. Система аттестации узаконена общероссийскими правилами аттестации сварщиков, утверждаемые Госгортехнадзором или другими отраслевыми организациями, выполняющими надзор за проведением сварочных работ, на предприятиях отрасли. В настоящее время аттестация сварщиков и специалистов сварочного производства ведется по ПБ 03-273-99 «Правила аттестации сварщиков и специалистов сварочного производства» и РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства»

На основании общих правил на предприятиях составляются ведомственные инструкции по аттестации сварщиков.

Аттестация проводится при использовании новых материалов, типов изделий и видов сварки, к которым допускается сварщик. Аттестация проводится путём проверки теоретических знаний и практических навыков сварщика по программам, разработанным применительно к специфике сварочных работ на предприятии.

Процедура аттестации по правилам Ростехнадзора РФ по ПБ 03-273-99 включает сдачу общего, специального и практического экзамена. Общий экзамен проводится на знания основных положений теории и практики сварочного производства, а специальный экзамен – на знание особенностей технологии сварочного производства конкретных объектов, сварку которых выполняет сварщик. Аттестацию сварщиков начинают с проведения практического экзамена, на котором проверяют практические навыки сварщика.

Проверка теоретических знаний и практических навыков производится аттестационной комиссией на предприятиях или аттестационных центрах. Результаты аттестации оформляются протоколом и отражаются как в формуляре сварщика, так и в его аттестационном удостоверении.

Аттестация подразделяется на:

1) первичную;

2) дополнительную;

3) периодическую;

4) внеочередную.

Первичную аттестацию проходят сварщики, не имевшие ранее допуска к сварочным работам. Удостоверение сварщика дается на один год.

Дополнительную аттестацию проходят сварщики, прошедшие первичную аттестацию, перед их допуском к выполнению сварочных работ, не указанных в их аттестационных удостоверениях, а также после перерыва свыше 6 месяцев в выполнении сварочных работ.

Периодическая аттестацию (переаттестация) проводится не реже одного раза в 1 – 2 года в целях продления указанного срока действия аттестационных удостоверений.

Внеочередную аттестацию проходят сварщики после их временного отстранения от работы за нарушение технологии сварки или повторяющееся неудовлетворительное качество сварных соединений.

В соответствии с по ПБ 03-273-99 аттестацию должны проходить и специалисты сварочного производства, осуществляющие руководство и технический контроль за проведением сварочных работ, а также участвующих в работе аттестационных комиссий и органов по подготовке и аттестации сварщиков и специалистов сварочного производства. Специалистам, прошедшим аттестацию, выдается сертификат со сроком действия на 5 лет.

К специалистам сварочного производства относятся мастера, технологи и инженеры со средним или высшим техническим образованием по сварочному производству.

Указанные выше Правила адаптированы к европейским нормам.

Тема 8. КОНТРОЛЬ СВАРОЧНОГО ОБОРУДОВАНИЯ.

На предприятии разрабатывается система планово-предупредительного ремонта (ППР), Которая является совокупностью организационно-технических мероприятий по надзору, обслуживанию и ремонту оборудования, проводимых по заранее составленному плану. План включает ремонтные работы и профилактические осмотры. Под ремонтными работами понимают малые (текущие) и средние ремонты.

Текущий ремонт производится на рабочем месте, а средний ремонт – в мастерских предприятия. Между ремонтами осуществляются профилактические осмотры. Межосмотровый цикл сварочного оборудования составляет 150 – 200 часов. Межремонтный цикл составляет 900 – 1000 часов. Полный ремонтный цикл, то есть время между вводом оборудования в эксплуатацию и до первого капитального ремонта, составляет 13 – 14 тысяч часов, например, для механизированного сварочного оборудования.

Целью осмотров является проверка работоспособности оборудования.

При осмотрах, например, сварочных аппаратов, проверяют состояние токоподводящих проводов, электрических контактов, исправность регулирующих механизмов, износ подающих элементов, зазоры в кинематических системах, степень забрызгивания защитных устройств, состояние токоподводящих элементов и т.д.

В машинах для контактной сварки проверяют надежность и исправность систем подачи воды и воздуха, износ рабочих поверхностей электродов и роликов, состояние электрических контактов в сварочном контуре машины и т.д.

При использовании сборочно-сварочного оборудования, например, для дуговой сварки, контролируют поверхности прижимных элементов, состояние и форму сварочных подкладок, исправность теплоотводящих устройств, работоспособность приводов и т.д.

Любую контрольно-измерительную аппаратуру проверяют сравнением ее показаний с показаниями эталонных средств измерения. Такая операция проводится метрологической службой предприятия и называется метрологической поверкой.

Вновь вводимое оборудование и оснастку проверяют на соответствие технических параметров, указанных в паспорте. После капитального ремонта производится аттестация оборудования, включающая внесение изменений в паспорт.

На допуск оборудования к эксплуатации оформляется свидетельство, находящееся у сварщика или наладчика. За исправное состояние и безаварийную работу оборудования между ремонтами отвечают сварщик и наладчик. Для сварочного оборудования устанавливаются определенные нормы обслуживания одним наладчиком.

Результаты профилактических осмотров, малых и средних ремонтов отражаются в журналах, предусмотренных системой ППР.

Для объектов подконтрольных Ростехнадзору РФ существует система аттестации сварочного оборудования по РД 03-614-03 «Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов». Согласно данному документу все сварочное оборудование для работы на объектах подведомственных Ростехнадзору РФ должно пройти аттестацию по настоящим правилам.

Тема 9. ОПЕРАЦИОННЫЙ КОНТРОЛЬ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ.

Система операционного контроля в сварочном производстве включает четыре операции: контроль подготовки, сборки, процесса сварки и полученных сварных соединений.

Дата добавления: 2015-01-24; просмотров: 2450;