Глава 18. ИЗМЕРЕНИЕ ТВЕРДОСТИ, ШЕРОХОВАТОСТИ

Повышение качества продукции, ее надежность и долговечность неразрывно связано с проблемой достижения высококачественной обработки поверхностей деталей. Неровности поверхности существенно влияют на ряд эксплуатационных свойств деталей: износостойкость и усталостную прочность, герметичность соединений и прочность запрессовки, точность центрирования цилиндрических соединений и трение, антикоррозионную стойкость и сопротивление ударным нагрузкам, отражательную способность и точность измерения параметров детали и т. д.

В соответствии с установившейся классификацией неровности поверхности деталей подразделяют на шероховатость, волнистость и отклонение формы.

Шероховатость поверхности— совокупность неровностей поверхности с относительно малыми шагами на базовой длине.

Волнистость поверхности— совокупность периодических неровностей с относительно большими шагами на участке, длина которого превышает нормированную базовую длину, устанавливаемую для измерения шероховатости поверхности.

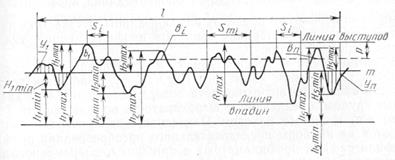

Профиль неровностей, характеризующий шероховатость и полученный сечением реальной поверхности плоскостью, перпендикулярной к этой поверхности, приведен на рис. 263.

Линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности, называется базовой линией (поверхностью).Длина этой линии, в пределах которой количественно оценивают шероховатость, есть базовая длина. За базовую линию принята средняя линия профиля т — базовая линия, имеющая форму номинального профиля и проведенная таким образом, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально.

Для качественной оценки шероховатости в общей сложности используется около 30 параметров. Однако в большинстве стран число таких параметров сведено к шести. Их подразделяют на две группы — вертикальные (их называют также высотные) и горизонтальные (шаговые). К первой относятся среднее арифметическое отклонение профиля Ra, высота неровностей профиля по десяти точкам Rz и наибольшая высота неровностей профиля Rmax: ко второй — средний шаг неровностей

Рис. 263. Профиль поверхностных неровностей

профиля Sm, средний шаг неровностей по вершинам 5 и относительная опорная длина профиля tp, где р — значение уровня сечения профиля. Те же параметры регламентированы и в международных документах.

Ra определяется как среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины.

Rz — сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины.

Приборы и устройства для измерения шероховатости поверхности делятся на две основные группы, оценивающие шероховатость по поверхности (площади) и профильным методом. Последние, в свою очередь, подразделяются на приборы последовательного преобразования профиля (профилографы и профилометры) и приборы одновременного преобразования профиля (растровые микроскопы, микроинтерферометры, приборы светового и теневого сечения).

Шероховатость поверхности в цеховых условиях достаточно широко оценивают методом сравнения с образцами. Он заключается в том, что органолептически (визуально или на ощупь) сравнивают шероховатость поверхности исследуемой детали и образца сравнения. Такие образцы изготовляют для различных видов механической обработки (фрезерования, шлифования, точения, строгания и т. д.) из стали, чугуна или металлизированных неметаллических материалов (позитивные гальванопластические отпечатки или пластмассовые отпечатки с нанесенным сверху покрытием). Для повышения достоверности оценки шероховатости исследуемая деталь и образец должны быть получены одним методом.

18.1 Органолептический метод

Органолептический метод позволяет давать заключение только о соответствии или несоответствии рассматриваемой поверхности установленным образцам (погрешность сравнения порядка 30— 50%).

Визуальный метод оценки шероховатости применим для поверхностей с Ra = 50—0,4 мкм. Применение микроскопов сравнения, позволяющих наблюдать в поле зрения поверхности образца и исследуемой детали под большим увеличением, существенно расширяет диапазон оценки шероховатости поверхности. Метод используют для оценки поверхностей с Rа=12,5—0,025 мкм.

Рефлектометрический метод основан на зависимости отражательной способности поверхности и ее шероховатости. Последняя является одним из основных факторов, определяющих соотношение между зеркально отраженным и диффузионно рассеянным светом. Зеркальная (отраженная) составляющая излучения увеличивается с увеличением длины волны излучения и угла падения. Поэтому при фиксированной длине волны и определенных углах падения и отражения относительный коэффициент отражения является функцией высотных параметров шероховатости.

Приборы светового и теневого сечения относятся к приборам одновременного преобразования профиля.

18.2 Метод светового сечения

Метод светового сечения профиля предложен В. П. Линником еще в 1929 г. Суть его заключается в следующем. На исследуемую поверхность под углом а к нормали проецируется изображение узкой освещенной щели. Это промежуточное изображение спроецированной на профиль щели наблюдается в микроскоп, оптическая ось которого составляет угол β с нормалью к поверхности.

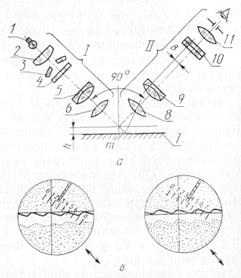

Принципиальная оптическая схема прибора светового сечения приведена на рис. 265, а. Прибор представляет собой систему из двух микроскопов: проецирующего и микроскопа наблюдения (поэтому первые образцы приборов называли двойными микроскопами). Микроскоп состоит из источника освещения 1; конденсора 2, освещающего щель 3; зеленого светофильтра 4; сменного микрообъектива 6 с дополнительной линзой 5, проецирующего уменьшенное изображение щели на поверхность детали 7. Пространство изображений микроскопа / является пространством предметов микроскопа //; предметные точки микроскопов совмещены.

Рис. 265. Прибор светового сечения

Номинальное значение угла между их оптическими осями 90°. На шероховатой поверхности в пространстве изображений микроскопа / происходит преобразование изображения щели, приобретающего форму профиля поверхности. В комплект прибора обычно включают три-четыре пары микроо'бъективов, обеспечивающих измерение параметров Rz и Rmax от 0,8 до 40 мкм. Для уменьшения габаритных размеров приборов в оптическую систему вводят дополнительные оптические зеркала и призмы, изменяющие направление оптических осей и позволяющие при прочих равных условиях сделать конструкцию прибора более компактной. В выпускаемых ранее микроскопах для частичной компенсации кривизны изображения щели применяли щели, выполненные на цилиндрической поверхности. В современных приборах это достигается применением специальных микрообъективов (планахроматов) и изготовлением щели фотографическим способом на стекле. Отличительная особенность работы двойных микроскопов заключается в необходимости предварительного определения цены деления круговой шкалы винтового окулярного микрометра (MOB) при каждой паре сменных объективов в отдельности. Это вызвано двумя обстоятельствами: зависимостью увеличения любого микроскопа от оптической длины его тубуса и невозможностью по технологическим причинам изготовить абсолютно идентичные -микрообъективы. Цену деления круговой шкалы винтового окулярного микрометра определяют объект-микрометром ОМП, представляющим собой металлическую пластину со шкалой с делениями через (0,01±0,001) мм.

18.3 Метод теневого сечения

Метод теневого сечения профиля применяют при оценке параметров шероховатости на грубых поверхностях, для которых значения Rz и Rmax превышают 40 мкм.

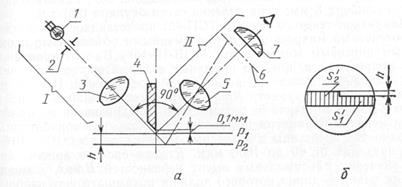

Приборы теневого сечения так же, как и приборы светового сечения состоят из двух микроскопов: проецирующего / и микроскопа наблюдения // (рис. 266, а). Первый формирует промежуточное изображение щели на поверхности исследуемой детали под углом к нормали; угол между оптическими осями микроскопов равен 90°.

Рис. 266. Прибор теневого сечения: а — принципиальная схема; б — образование профиля ступенчатой поверх-

Преобразование профиля поверхности в методе теневого сечения происходит при проецировании на нее тени от ножа 4, расположенного над исследуемой поверхностью в пространстве предметов микроскопа //. Пусть на испытуемой поверхности имеется уступ высотой h. Поток лучей от источника освещения / проходит через щелевую диафрагму 2 и на выходе из объектива 3 частично срезается ножом 4. Несрезанная часть потока падает на исследуемую поверхность под углом 45° в пространстве между кромкой ножа и ее проекцией на эту поверхность. Расстояние п между изображениями проекций лезвия ножа на обеих частях уступа и является мерой высоты h уступа.

Для обеспечения большой глубины резкости в приборах теневого сечения используют длиннофокусные микрообъективы с ма лой апертурой и увеличением от 1 до 4х. Однако даже в этих условиях промежуточное изображение щели не дает четкой границы света и тени по всей глубине профиля, если высота профиля превышает 300 мкм.

18.4 Измерение шероховатости поверхности интерференционными микроскопами

Необходимость оценки с высокой точностью параметров шероховатости полированных и доведенных поверхностей послужила причиной совершенствования оптических методов контроля поверхностных неровностей. Следствием этого было создание высокочувствительных приборов, принципы действия которых основаны на явлении интерференции света. В таких приборах (микроинтерферометрах) высоты неровностей профиля измеряют в долях длины волны используемого света, что позволяет оценивать шероховатость поверхностей с неровностями порядка сотых долей микрометра.

В интерференционных средствах измерения используют в основном метод двухлучевой интерференции света, при котором два когерентных пучка лучей, вышедшие из одного источника излучения и имеющие одинаковое направление, частоту колебаний и постоянную разность фаз, проходят две ветви интерферометра с равными оптическими путями и соединяются в одной точке. В результате взаимодействия двух волновых фронтов в некоторой выбранной плоскости пространства изображения возникает интерференционная картина в виде интерференционных полос или колец. Если волновые фронты претерпевают неодинаковые искажения или

оптические длины путей этих фронтов при прохождении по двум ветвям интерферометра неодинаковы, интерференционная картина имеет местные искажения. В микроинтерферометрах тем или иным способом измеряют размер этих искажений, который и является функцией параметров шероховатости поверхности.

Современные микроинтерферометры построены по схеме, предложенной академиком В. П. Линником, и представляют собой оптическую систему, сочетающую интерферометр Майкельсона и измерительный микроскоп.

18.5 Контактные средства измерения шероховатости поверхности

Контактные (их иногда называют «щуповыми») средства измерения шероховатости поверхности относятся к средствам последовательного преобразования профиля. Они широко используются для оценки параметров поверхностных неровностей как в цеховых, так и в лабораторных условиях и реализуют профильный метод измерения шероховатости.

Принцип действия щуповых приборов заключается в том, что по исследуемой поверхности скользит игла с малым радиусом закругления, ось которой располагается по нормли к поверхности. Опускаясь во впадины и поднимаясь на выступы во время движения ощупывающей головки, игла колеблется относительно головки, повторяя по размеру и форме огибаемый профиль поверхности. Механические колебания иглы тем или иным способом преобразуются в электрический сигнал, несущий информацию о неровностях поверхности. При этом способ относительного взаимного перемещения огибающей профиль иглы и детали не имеет принципиального значения — в большинстве приборов, тем не менее, исследуемая деталь неподвижна, а головка с иглой перемещается по поверхности.

Точность воспроизведения профиля неровностей поверхности щуповым методом определяется, прежде всего, погрешностью огибания поверхности щупом, поскольку фактическая траектория движения центра иглы не совпадает с огибаемым профилем. Причины возникновения этой погрешности: конечный радиус закругления рабочего конца иглы (недоощупывание поверхности, когда игла не может войти в глубокие узкие впадины); деформация исследуемой поверхности и иглы под действием измерительного усилия; отрыв иглы от профиля вследствие инерционных сил; отклонение траектории движения иглы от заданного направления.

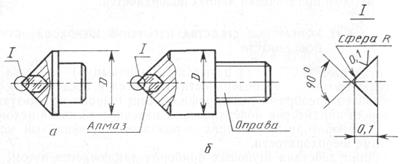

Размеры игл и технические требования к ним регламентированы ГОСТ. Иглы изготовляют из рекуперированных алмазов и кристаллов природных алмазов в двух исполнениях (рис. 270). Независимо от исполнения радиус игл R должен иметь нормальный размер 0,002; 0,005 или 0,010 мм с предельными отклонениями соответственно ±0,5; ±1,0 и ±2,5 мкм (для исполнения 1) и ±1,0; ±2,0 и ±2,5 мкм (для исполнения 2).

Точность воспроизведения ощупываемого профиля в значительной степени определяется и погрешностью преобразования механических .колебаний иглы в электрический сигнал. Основное требование, предъявляемое к электромеханическим преобразователям,— линейность их характеристики. Появившиеся с 30-х годов электромеханические щуповые приборы имели индукционные преобразователи механических колебаний иглы в электрические. Практически одновременно стали применяться и продолжают применяться в ряде приборов пьезоэлектрические преобразователи. Однако подавляющее большинство современных контактных средств измерения шероховатости оснащаются индуктивными преобразователями

Рис. 270. Алмазные иглы, ощупывающие исследуемую поверхность: а — исполнение /; б — исполнение 2

По виду выдаваемой информации контактные (щуповые) приборы подразделяют на профилометры и профилографы

Профилометр контактной системы М —контактный (щуповой) прибор последовательного преобразования профиля, служащий для измерения параметров шероховатости поверхности по системе М.

Профилограф — прибор, регистрирующий координаты профиля поверхности. Допускается конструктивное объединение профило-метра с профилографом. Более того, большинство выпускаемых профилографов— это профилографы-профилометры, т. е. приборы, позволяющие как измерять параметры шероховатости, так и записывать профиль исследуемой поверхности в определенном масштабе и координатах.

Обязательной составной частью профилографов-профиломет-ров являются электрические фильтры, позволяющие исключить влияние волнистости и отклонения формы (отфильтровать низкочастотные гармоники полезного сигнала) и выделить собственно шероховатость поверхности.

В зависимости от числовых значений нормируемых метрологических характеристик, учитывающих погрешности при всех значениях вертикальных и горизонтальных увеличений (у профилографов) или при всех значениях передаточного отношения (у профилометров), устанавливают три степени точности: 1, 2 и 3.

Кроме того, профилографы и профилометры подразделяют на два типа в зависимости от эксплуатационного назначения: А — для записи координат или измерения нормально прямолинейных профилей; Б-—для записи координат или измерения одной или нескольких номинально непрямолинейных форм профилей.

В зависимости от значений метрологических характеристик профилографы и профилометры каждого типа делятся на две группы: I—для исследовательских работ и лабораторных измерений повышенной точности; II — для измерений в процессе послеоперационного контроля.

Дата добавления: 2015-01-24; просмотров: 4409;