Глава 17. ИЗМЕРЕНИЕ УГЛОВ, КАЛИБРЫ

За единицу измерения плоского угла в Международной системе единиц (СИ) принят радиан — угол между радиусами (сторонами угла), вырезающий на окружности дугу, длина которой равна радиусу.

Радиан используют в расчетах, а при изготовлении и измерении применяют следующие угловые единицы:

1 градус; 1 минуту и 1 секунду.

Методы и средства измерения углов основаны на:

1) сравнении значения углов со значением жесткой образцовой меры;

2) сравнении значения углов со значением образцовой угловой шкалы;

3) координатном методе измерения с использованием для расчета угла тригонометрических функций.

17.1 Методы и средства измерения углов

Методы измерения углов основанные на сравнении значения угла со значением жесткой образцовой меры.

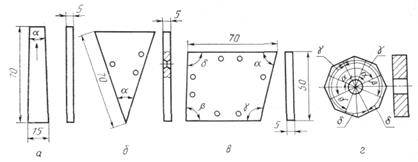

Призматические угловые меры —меры постоянного значения, представляющие собой геометрическую фигуру в виде прямой призмы (рис. 139).

У угловых мер (рис. 139, а —в) рабочие углы а, и б образованы смежными измерительными поверхностями, а у многогранных— нормалями к измерительным поверхностям. Такие угловые меры выпускают трех классов точности — 0; 1 и 2, а многогранные призмы (рис. 139, г) имеют еще и класс точности 00. Предельные погрешности угловых мер составляют ±3"; ±10"; ±30" для классов 0; 1 и 2 соответственно. Погрешности углов многогранных призм ±5"; ±10" и ±30" соответственно для классов 00; 0; 1 и 2.

Образцовые угловые меры аттестовывают по четырем разрядам. Предельные погрешности мер 1, 2, 3 и 4-го разрядов составляют ±0,3"; ±1"; ±3"; ±6" соответственно. Разряд образцовых мер устанавливают при аттестации рабочих угловых мер соответствующего класса точности в соответствии с государственной поверочной схемой по ГОСТ 8.175—75.

По аналогии с концевыми мерами измерительные поверхности угловых мер обладают свойством притираемости. Их изготовляют наборами с различной градацией значения угла (через 2°, 1°, \'г

Рис. 139. Призматические угловые меры с постоянным значением угла:

а — со срезанной вершиной; б — с острой вершиной; в — с четырьмя рабочими

углами; г — многогранная призма

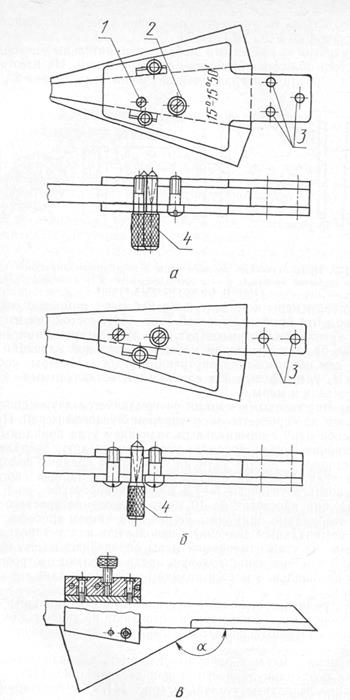

15"). Угловые меры комплектуют в наборы с помощью специального комплекта принадлежностей (рис. 140), состоящих из державок для крепления трех мер (рис. 140, а), для крепления двух мер (рис. 140, б), для крепления меры и лекальной линейки (рис. 140, в), для образования внутренних углов. Наборы собирают винтами 1, 2, штифтами 3 и клиньями 4, вставляемыми в отверстия державки и меры.

Измерение угловыми мерами осуществляется двумя способами: измерением на «просветы» и сравнением с угловой мерой. При первом способе меру с номинальным значением угла прикладывают к одной стороне контролируемого угла и определяют совпадение по другой стороне с учетом размера просвета в крайних положениях стороны угла. Опытный оператор, используя наборы просветов, может добиться точности 1 —1,5 мкм при просветах до 5 мкм и 2—3 мкм при просветах до 10 мкм. При оценке просветов более 10 мкм необходимо применять щупы. При втором способе угловую меру с номинальным значением используют как установочную, а отклонение от угла измеряемой меры определяют по отклонениям показаний измерительной головки, предварительно настроенной на нуль по номинальной мере в крайнем положении длинной стороны угла меры.

Многогранными угловыми мерами поверяют приборы с угловыми поворотами. Такие меры изготовляют из кварца для исключения температурных деформаций, обусловленных местным нагревом.

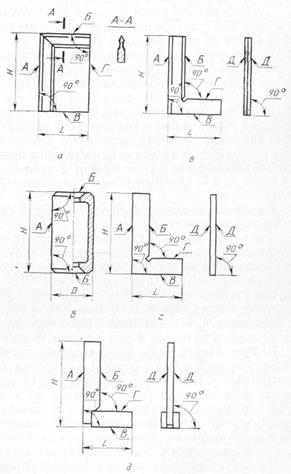

Угольники — меры с рабочим углом 90°, предназначенные для контроля перпендикулярности сторон деталей (рис. 141).

Плоские лекальные угольники (рис. 141, а) —угольники с двумя плоскими и двумя срезанными рабочими поверхностями. Ци линдрические угольники (рис. 141,6) имеют торцы, перпендикулярные к цилиндрической поверхности, и применяются для измерения при поверке других угольников. Наиболее распространены Г-образные угольники. Угольники со срезанными рабочими поверхностями (рис. 141, в) называются лекальными, угольники с одинаковой толщиной сторон (рис. 141, г) и угольники с широким основанием (рис. 141, д) —слесарными. Длина рабочих сторон от 60Х Х40 до 1600x1000 мм.

Рис. 140. Блоки угловых мер, скрепленных струбцинами

Рис. 141. Угольники типов:

а — УЛ; б — УЛП; в — УЛЦ; г — УП; д— УШ

Угольниками определяют погрешности измеряемого угла по значению просвета, измеряют перпендикулярность и прямолинейность движения кареток приборов. Угольники используют также в качестве установочной меры при сравнительных измерениях.

Типы угольников, их размеры и технические требования регламентированы ГОСТ 3749—77.

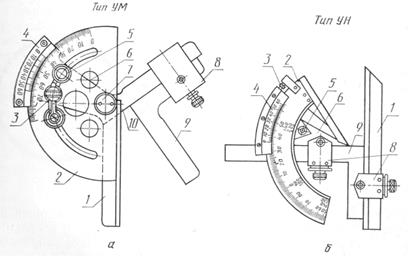

Угломер — накладной контактный прибор для измерения углов, в котором отсчет производится по нониусной шкале. Угломеры изготовляют двух типов: УМ — для измерения наружных углов и УН — универсальный для измерения наружных и внутренних углов.

Угломер УМ (рис. 157, а) состоит из основания 2 с градусной шкалой; линейки, жестко связанной с основанием; сектора 6 со шкалой нониуса 4; линейки 10, жестко связанной с сектором; оси вращения сектора 7; узла угловой микроподачи 3 нониуса; стопора 5, державки 8 и угольника 9.

В угломере УН (рис. 157, б) сектор 6 с нониусной шкалой 4 неподвижен, а основание 2 с градусной шкалой и линейкой поворачивается относительно сектора 6 и крепится в необходимом положении стопором 5. Угольник 9 и линейка 1, служащие для расширения диапазона измерений, крепятся в державках 8. Предусмотрен механизм микроподачи 3 шкалы.

Рис. 157. Угломеры

17.2 Калибры

Калибры — бесшкальные измерительные инструменты, предназначенные для проверки размеров и формы изделия или взаимного расположения его частей. Калибры разделяются на две группы: калибры нормальные и предельные.

Калибры нормальные

Нормальными калибрами называются такие, у которых размеры соответствуют номинальным размерам контролируемого объекта.

В настоящее время нормальные калибры практически не используют для контроля гладких цилиндрических деталей, пазов, выступов П-образной формы и т. д. Их применение связано с подгонкой детали к калибру с большой точностью, что экономически нецелесообразно. Поэтому используют лишь шаблоны, щупы, конусные калибры.

Шаблоны — нормальные калибры для проверки отклонений формы и расположения поверхностей проверяемой детали. Обычно шаблоны применяют при изготовлении деталей со сложными поверхностями. Прикладывая шаблон до контакта с проверяемой поверхностью, определяют степень совпадения форм детали и шаблона на просвет.

В машиностроении широкое распространение имеют радиусные шаблоны, представляющие собой набор стальных пластин толщиной 0,5—1 мм с выпуклыми или вогнутыми закруглениями на концах. Радиусы закруглений шаблонов от 1 до 25 мм с интервалами радиусов для каждого набора 1—6; 8—25 мм и др.

Щуп — нормальный калибр для проверки зазора между плоскостями или образующими криволинейной формы. Щупы изготовляются в виде наборов пластин разной толщиной 0,02—1 мм с интервалами от 0,02 до 0,1 мм через 0,01 мм; от ОД до 1 мм и т. д. В зависимости от размера контролируемого зазора используют один или несколько сложенных щупов.

Предельные калибры для гладких цилиндрических деталей

Предельными калибрами называются калибры, у которых размеры соответствуют предельным размерам контролируемой детали, т. е. наибольшему и наименьшему предельным размерам. Один из этих калибров называется проходным, а другой — непроходным.

Проходной калибр (ПР) — калибр, контролирующий предельный размер, соответствующий максимуму материала. Из этого следует, что при контроле отверстия проходной калибр проверяет наименьший предельный размер детали (годная деталь имеет максимальное количество материала), а при контроле вала проходной калибр должен проверять наибольший предельный размер (годная деталь имеет максимальное количество материала).

Непроходной калибр (НЕ) — калибр, контролирующий предельный размер, соответствующий минимуму материала. По аналогии с предыдущим непроходной калибр проверяет наибольший предельный размер отверстия (годная деталь имеет минимум материала), а наименьший предельный размер вала соответствует минимуму материала.

При контроле проходной калибр должен проходить через контролируемую деталь, если размер отверстия не меньше минимального размера, а размер вала не больше максимального размера.

Допуски на изготовление калибров назначают в зависимости от размера допуска контролируемой детали.

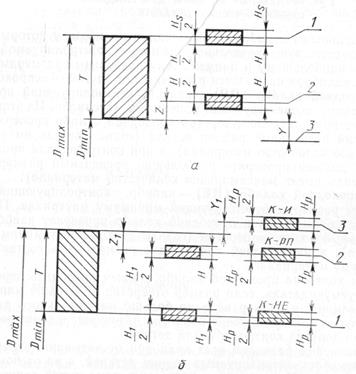

Отклонения размеров всех калибров отсчитывают от предельных размеров контролируемых границ деталей, а не от номинальных размеров. На рис. 179, а приведена схема полей допусков калибра-пробки.

Для калибра ПР установлено три отклонения: два на изготовление и одно — на износ, что вызвано износом измерительной поверхности калибра при соприкосновении ее с контролируемой поверхностью детали. Калибр НЕ имеет только два отклонения на изготовление, поскольку его не вводят в контролируемую деталь. Измерительной рабочей поверхностью калибра называется поверхность, непосредственно контактирующая с контролируемой поверхностью в процессе контроля.

Для калибров размеры часто задаются двумя отклонениями, поэтому рабочему приходится пересчитывать размеры, т. е. определять технологические или исполнительные размеры.

По аналогии со скользящими посадками, где отклонение вала (пробки), равное допуску, дается в минус от наибольшего предельного размера, а для отверстия (скобы) — в плюс от наименьшего предельного размера, можно определить исполнительные размеры калибров.

Рис. 179. Расположение полей допусков калибров: I — непроходная сторона; 2— проходная сторона; 3 — граница износа

На рис. 179,6 приведена схема расположения полей допусков калибров для контроля валов. На схеме дано условное обозначение К — это так называемые контрольные или контркалибры.

Контрольный калибр — это калибр, применяемый для контроля собственно калибров. Такие калибры предназначены только для калибров, контролирующих валы. Это объясняется тем, что калибром для контроля валов является отверстие — скоба, в связи с чем их изготовление и измерение значительно сложнее, чем деталей с наружной поверхностью пробок. Поэтому калибры — скобы для контроля валов контролируются контркалибрами пробками К-РП, К-НЕ или К-И для контроля степени износа.

Калибр К-РП должен быть проходным, чтобы размер калибра ПР не оказался меньше наименьшего предельного значения, а если будет больше, то все равно окажется в пределах допуска; К-И — непроходной, если он проходит в проходной калибр, то калибр изношен. Изготовление контркалибров для каждого предельного размера калибров нецелесообразно по технологическим причинам, так как допуски на их изготовление были бы весьма незначительны, а технически в этом нет необходимости, поскольку расположение полей допусков контркалибров относительно калибров направлены в одну сторону, чем повышается точность изготовления. В крупносерийном и массовом производствах целесообразно применять приемные калибры и калибры контролера.

Приемный калибр — калибр, применяемый для приемки деталей заказчиком. Калибр контролера—калибр, применяемый контролерами ОТК при изготовлении деталей на заводе.

Для приемных калибров не устанавливаются специальные отклонения; калибры НЕ одинаковы для всех (ОТК, заказчика).

Новые калибры ПР даются рабочему, а по мере износа передаются контролерам ОТК и приемщикам. Такое правило эксплуатации калибров позволяет рабочему изготовлять детали точнее с меньшими производственными допусками, а контролерам ОТК принимать их калибрами слегка изношенными (с расширенным допуском), чем в значительной степени снижается брак при окончательной приемке.

Анализ рис. 179 показывает, что годным калибром годная деталь будет признана бракованной, если размеры калибра находятся в поле допуска детали или годным калибром с размером, выходящим за границы допуска, будет принята годной бракованнаядеталь.

Согласно принципу Тейлора, проходной калибр должен быть прототипом сопрягаемой детали и определять ее собираемость с другой деталью, а непроходной проверять каждый элемент в отдельности. Следовательно, при измерении предельными калибрами проходной калибр должен иметь измерительную поверхность, равную длине проверяемой детали, что при большой длине и диаметре калибра выполнить невозможно по причине технологической трудности и большой массы калибра. Поэтому на практике принцип Тейлора нарушается, т. е. калибры ПР больших габаритных размеров делают короче со срезанными цилиндрами (пластина-параллелепипед с неполной цилиндрической поверхностью) .Такое нарушение приводит к тому, что укороченный цилиндр не выявит изогнутость оси, а неполный цилиндр может не выявить отклонений формы поперечного сечения.

Для непроходного калибра желательно было бы иметь точечные измерительные поверхности, однако, это приводит к быстрому износу. Поэтому непроходной калибр часто делают с неполным цилиндром, что приводит к погрешностям контроля, обусловленным тем, что в контролируемом сечении могут оказаться одна-две точки, препятствующие прохождению калибра. В одной из угловых сечений деталь при проведении такого неправильного контро ля калибром может быть признана годной, а других — окажется бракованной (калибр НЕ пройдет в деталь).

Проходные полные калибры изготовляют для размеров до 100 мм, свыше 100 до 250 мм — неполные и свыше 250 мм — в виде сферических с радиусом, равным радиусу измеряемой детали.

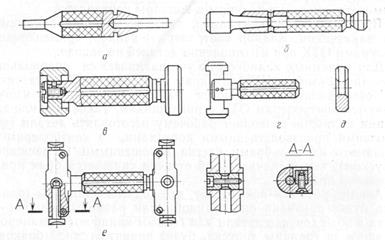

Калибры непроходные для размеров до 75 мм изготовляют полными, а иногда и неполными. Для размеров свыше 75 мм непроходные калибры изготовляют сферическими с радиусом сферы, равным радиусу проверяемости детали. Ограниченная номенклатура наиболее часто применяемых калибров приведена на рис. 180, 181.

Рис. 180. Калибры для контроля отверстий:

а, б — калибр-пробка двусторонний; в — калибр-пробка двусторонний на

садной: г — калибр-пробка двусторонний неполный; д — контр-калибр

е — калибр-пробка двусторонний регулируемый

Скобы изготавливают цельными нерегулируемыми и сборными— регулируемыми. Нерегулируемые скобы более надежны в работе, а поэтому применяются чаще регулируемых.

На калибрах для контроля гладких цилиндрических деталей клеймят номинальный контролируемый размер, диаметр и отклонение размера детали. Например, у калибров для посадки 60 —на калибре-пробке 0 60/i7 указывают проходную сторону ПР-0, непроходную НЕ+ 0,030; на калибре-скобе 0 60Я7 указывают проходную сторону ПР-0, непроходную НЕ-0,030.

При изготовлении детали рабочий последовательным снятием припуска стремится к первому размеру, определяемому проходным калибром. Если проходной калибр проходит в отверстие или на вал, то «исправный» брак исключен.

Непроходной калибр используют для дополнительной проверки с целью исключения «неисправимого брака», т. е. в случае изготовления диаметра отверстия больше размера непроходной пробки или диаметра вала — меньше непроходной стороны скобы. Рекомендуется, чтобы проходной калибр проходил, а непроходной не проходил под действием собственного веса калибра. Однако, эта рекомендация не может быть использована в случаях, если цилиндр детали занимает не вертикальное, а угловое относительно него положение. Требования, предъявляемые к калибрам, сводятся к обеспечению точности размера, высокой износоустойчивости, стабилизации рабочих размеров, жесткости при наименьшей массе, быстроте и удобству контроля, антикоррозионное.

Калибры поверяют на известных универсальных средствах. Для измерения скоб и колец используют горизонтальный оптиметр, а для измерения пробок — вертикальный оптиметр, пружинные головки и др.

Следует отметить, что внедрение в практику поверки калибров таких новейших измерительных средств как вертикальные и горизонтальные длиномеры ИЗВ-4, ИЗВ-5, ИЗГ-4, ИЗГ-5 и универсальные цифровые электронные измерительные головки, позволит определять абсолютные значения размеров калибров с погрешностями от 1 до 0,2 мкм. Производительность поверки, в этом случае, увеличится за счет отсутствия кропотливой и квалифицированной операции, связанной с настройкой по блоку концевых мер.

Использование кругломеров обеспечит запись формы поперечного сечения калибров — пробок, что даст наглядное представление о характере износа измерительной поверхности калибров.

К достоинствам калибров относятся: простота конструкции и применения, высокая износоустойчивость, приближение контроля к условиям сборки.

Недостатками калибров являются: отсутствие числовых данных о размере детали; неизвестна погрешность контроля, зависящая от размеров калибра и детали, состояния поверхности, колебания измерительного усилия; не выявляется отклонение геометрической формы и др.

Дата добавления: 2015-01-24; просмотров: 3150;