Приводы конвейеров

Приводной механизм служит для приведения в движение тягового и грузонесущего элементов конвейера.

По способу передачи тягового усилия различают приводы: с передачей усилия зацеплением; фрикционные: однобарабанные (одноблочные), двух-, трехбарабанные и специальные промежуточные.

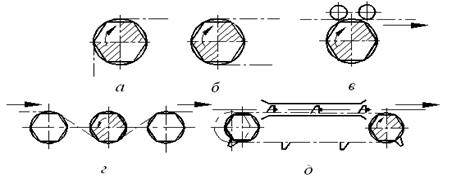

Приводы с передачей тягового усилия зацеплением (рис. 2.17):

угловые со звездочкой или кулачковым блоком устанавливаются на повороте трассы на 90 или 180°;

прямолинейные (гусеничные) с приводной цепью и кулаками (устанавливаются на прямолинейном участке).

Рис. 2.17. Схемы приводов с передачей тягового усилия зацеплением:

а, б, в – угловые со звездочкой (поворот на 90° и 180°);

г – на отклонении цепи; д – прямолинейный гусеничный

Преимущества гусеничного привода: меньший диаметр приводной звездочки (по сравнению с угловым); меньший крутящий момент и размеры механизмов; возможность установки на любом горизонтальном участке трассы конвейера. Недостатки гусеничного привода: сложность устройства; высокая стоимость. В конвейерах используются гусеничные приводы с плоскими электромагнитами и фрикционные прямолинейные приводы.

По числу приводов конвейеры бывают одноприводные и многоприводные (рис. 2.18). У многоприводных конвейеров размещают до 12 промежуточных приводных механизмов с отдельными электродвигателями. Использование промежуточных приводов позволяет уменьшить натяжение тягового элемента.

От расположения привода зависит натяжение тягового элемента на разных участках контура трассы, поэтому привод необходимо располагать так, чтобы уменьшить наибольшее натяжение тягового элемента.

Применение нескольких приводов позволяет снизить максимальное натяжение гибкого тягового элемента, т. е. использовать гибкий тяговый элемент меньшей прочности; многоприводные конвейеры могут иметь большую длину при правильно выбранной системе приводов.

При определении рационального места установки привода на трассе конвейера основным фактором является достижение минимального натяжения тягового элемента и снижение натяжения на поворотных и криволинейных участках, поэтому рациональной является установка привода в пунктах поворота контура трассы [2].

Рис. 2.18. Схемы расположения приводов:

а – с одним двигателем; б – с двумя двигателями; в, г – с тремя двигателями;

д – многоприводного с промежуточными приводами

Если конвейер состоит из одного участка (горизонтального или наклонного), то привод располагается в головной части, т.е. в конце грузовой ветви (рис. 2.19).

Рис. 2.19. Расположение привода в головной части конвейера

(а – точка минимального натяжения):

а, б – на горизонтальном конвейере; в, г – на наклонном конвейере

При движении груза вниз при небольшом угле наклона сопротивление движению на грузовой ветви больше, чем на обратной – привод в головной части конвейера, при движении груза вниз при значительном угле наклона сопротивление движению на грузовой ветви меньше, чем на обратной – привод в хвостовой части конвейера (рис. 2.19, г).

Для того, чтобы сохранить требуемое натяжение тягового элемента на длинных ленточных конвейерах, натяжное устройство устанавливают ближе к приводу (рис. 2.20).

Оптимальное количество приводов на конвейере определяется технико-экономическим расчетом, при проектировании и выборе оптимального числа приводов целесообразным является использование меньшего числа приводов повышенной мощности. Использование прямолинейных промежуточных приводов в цепных конвейерах со сложной конфигурацией трассы позволяет обеспечить наиболее оптимальное их расположение на всем протяжении контура трассы.

Рис. 2.20. Схема расположения привода и натяжного устройства

на конвейере с увеличенной длиной трассы

Для быстрой остановки конвейера и предотвращения его обратного движения под действием силы тяжести груза в наклонных конвейерах на входном валу редуктора устанавливают тормоз. Для предупреждения обратного движения грузонесущего элемента под действием силы тяжести груза в случае нарушения кинематической связи между тормозным валом и приводным элементом конвейера устанавливают храповые остановы.

Для предохранения цепных конвейеров от обрыва цепи и поломок приводного механизма из-за внезапных перегрузок (заклинивание цепи, попадание посторонних предметов) применяют муфты предельного момента, а также ловители – устройства для автоматической остановки цепи при случайном ее обрыве.

Мощность на приводном валу

NВ = Pв v, (2.8)

где Pв – тяговое усилие на валу приводного барабана (звездочки):

Pв = Р0 + Wиз + Wоч + Wп, (2.9)

где Р0 – тяговое усилие без учета потерь на приводном барабане (звездочке);

Wиз – потери от перегиба тягового элемента;

Wоч – сопротивление очистительных устройств;

Wп – сопротивление подшипников вала.

Установочная мощность приводного двигателя:

N = kз NВ / η. (2.10)

По рассчитанной установочной мощности выбирают электродвигатель по каталогу. По выбранному двигателю подбирается редуктор в соответствии с расчетным передаточным числом.

Поддерживающая металлоконструкция зависит от конструкции конвейера, изготавливается из прокатной профильной стали секциями длиной 3-6 м. Привод и натяжное устройство имеют самостоятельные сварные конструкции. Поддерживающая металлоконструкция должна быть прочной, жесткой, легкой, удобной для монтажа и обслуживания.

Контрольные вопросы

1. Типы и назначение тяговых элементов конвейеров.

2. Типы тяговых цепей, используемых в конвейерах, их сравнительная характеристика, достоинства и недостатки.

3. Основные параметры тяговых цепей, определение запаса прочности тяговой цепи.

4. Типы и классификация конвейерных лент.

5. Устройство и конструктивные особенности конвейерных лент, их достоинства и недостатки.

6. Способы стыковки прорезиненных конвейерных лент.

7. Устройство и назначение опорных поддерживающих устройств.

8. Назначение, конструкции и типы натяжных устройств.

9. Обоснование выбора типа и места расположения натяжного устройства на трассе конвейера.

10. Классификация, устройство, типы приводов конвейеров.

11. От чего зависит место расположения привода на трассе конвейера?

12. Определение мощности привода.

Дата добавления: 2015-01-09; просмотров: 5652;