Элементы конвейеров

Конвейерная лента. Грузонесущим и тяговым элементом ленточного конвейера является бесконечная вертикально замкнутая гибкая прорезиненная лента (разд. 2.1.2), это самый дорогой и самый недолговечный элемент конвейера.

Типоразмер ленты выбирают по характеристике транспортируемого груза и окружающей среды, прочности по расчетному натяжению и производительности.

Опорные устройства.Для опоры ленты устанавливают роликоопоры или настил – сплошной (из дерева, стали, пластмассы) или комбинированный (чередование настила и роликоопор). Наибольшее распространение имеют роликоопоры различных типов и конструкций.

К роликоопорам предъявляются следующие требования: удобство при установке и эксплуатации; малая стоимость; долговечность; малое сопротивление вращению; обеспечение необходимой устойчивости и желобчатости ленты во время движения.

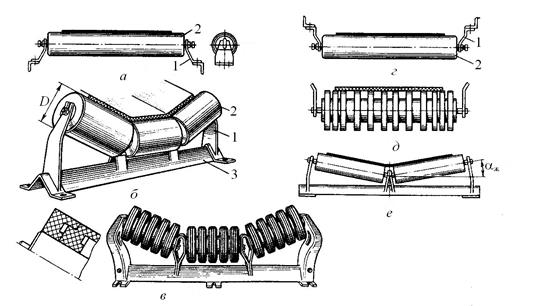

По расположению на конвейере роликоопоры классифицируют на верхние: прямые – для плоской формы ленты при транспортировании штучных грузов; желобчатые – для желобчатой формы ленты (для сыпучих грузов) на двух, трех и пяти роликах; нижние: прямые однороликовые (рис. 3.3, а) (сплошные цилиндрические и дисковые); двухроликовые желобчатые (угол наклона боковых роликов αж = 10°).

Угол наклона боковых роликов αж (угол желобчатости ленты) в двухроликовой опоре обычно выбирается равным 15 или 20º, в трехроликовой опоре угол αж равен 20° и 30° для всех грузов и любой ширины ленты; для легких грузов и при ширине ленты 400–800 мм допускается увеличение угла желобчатости αж до 45–60°, что позволяет увеличить площадь поперечного сечения ленты (емкость ленты) и производительность конвейера на 15 % при той же ширине ленты, а также улучшить ее центрирование [2].

Рис. 3.3. Роликоопоры ленточного конвейера:

а, б, в – для верхней ветви: прямая, рядовая желобчатая, амортизирующая;

г, д, е – для нижней ветви: прямая, дисковая очистная, желобчатая

По назначению роликоопоры классифицируют на рядовые (линейные) для поддержания ленты и придания ей необходимой формы; специальные: амортизирующие – для снижения динамических нагрузок в местах загрузки; подвесные – гирляндного типа; центрирующие – для предотвращения сбега ленты в сторону во время движения и регулирования ее положения относительно продольной оси; очистительные (для очистки ленты), переходные (для изменения желобчатости ленты).

В трехроликовой опоре все ролики располагают в одной плоскости или средний ролик выдвигают вперед (шахматное расположение роликоопор) для более равномерного положения ленты и обеспечения удобства техобслуживания.

В зоне загрузки устанавливают амортизирующие опоры (рис. 3.3, в), у которых на корпусе ролика закреплены резиновые шайбы. При транспортировании сильноабразивных или налипающих грузов поверхности корпусов роликов футеруют резиной.

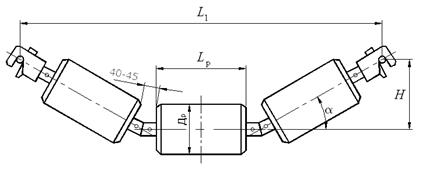

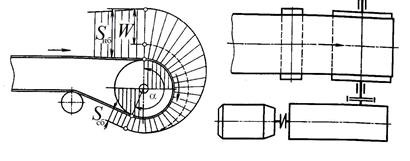

Наиболее податливыми (амортизирующими) являются гирляндные роликоопоры (рис. 3.4), подвешенные на гибкой подвеске.

Конструктивными отличиями гирляндных роликоопор являются:

пониженная металлоемкость (меньший вес), что имеет большое значение в условиях шахт, при ручном монтаже роликоопор;

повышенная надежность уплотнения подшипникового узла, увеличивающая срок службы роликов;

канатная (гибкая) подвеска, обеспечивающая возможность центрирования ленты, снижения ударной нагрузки промежуточных опор в подвесном варианте;

снижение динамических нагрузок;

простота крепления и удобство при монтажных и демонтажных работах.

Рис. 3.4. Конструктивная схема подвесной роликоопоры гирляндного типа

К преимуществам гирляндных роликоопор относятся небольшая масса; высокая амортизирующая способность; простота крепления к станине конвейера; удобство монтажа и демонтажа. Недостатками гирляндных роликоопор являются продольные колебания при движении ленты; повышенный износ поверхности ленты; увеличение сопротивления движению ленты; низкий срок эксплуатации креплений.

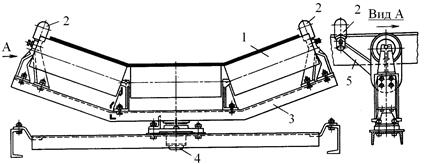

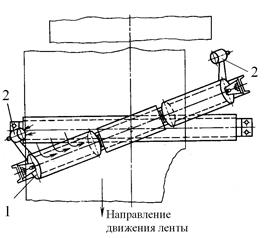

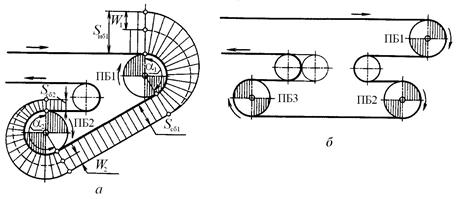

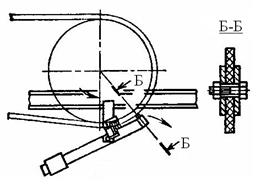

Для автоматического выравнивания хода ленты используют центрирующие роликоопоры (рис. 3.5), которые состоят из обычной трехроликовой опоры, установленной на раме и имеющей некоторый поворот вокруг вертикальной оси.

К поворотной раме с обеих сторон прикреплены рычаги, на концах которых установлены ролики; во время движения при смещении в сторону лента своей кромкой упирается в ролик и поворачивает раму с роликоопорой на некоторый угол по отношению к продольной оси конвейера; после возвращения ленты в центральное положение роликоопора движением самой ленты автоматически устанавливается в нормальное положение.

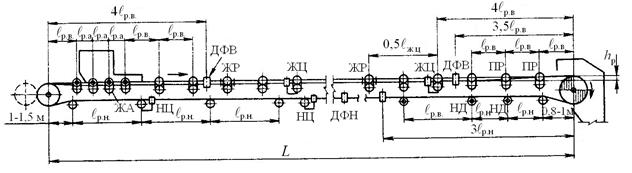

Центрирующие роликоопоры (ЦР) (рис. 3.6) устанавливают через 20–25 м или серию ЦР через 0,5–1 м, связанных между собой шарнирной планкой для увеличения центрирующего воздействия на ленту. Расстояние между роликоопорами верхней ветви выбирается в зависимости от характеристики транспортируемого груза, расстояние между роликоопорами нижней ветви принимают в 2–2,5 раза большим, чем на верхней ветви, но не более 3,5 м. В зоне загрузки устанавливают от 3 до 5 амортизирующих роликоопор на расстоянии ℓр.в. ≈ 0,4–0,5 м одна от другой.

а

б в

Рис. 3.5. Центрирующая роликоопора верхней ветви ленты:

а – конструктивная схема; б – схема поворота при сдвиге ленты в сторону для нереверсивного конвейера; в – конструктивное исполнение;

1 – трехроликовая опора; 2 – ролики; 3 – рама; 4 – шарнир; 5 – рычаги

Рис. 3.6. Схема расстановки роликоопор:

ЖА – желобчатые амортизирующие; ЖР – желобчатые регулирующие; ЖЦ – желобчатые центрирующие; ПР – переходные; НЦ – нижние центрирующие; НД – нижние дисковые; ДФВ и ДФН – дефлекторные верхние и нижние

При переходе с желобчатого профиля ленты на прямой устанавливают 2–3 выполаживающие роликоопоры с меньшим углом наклона боковых роликов.

На криволинейных участках рабочей ветви выпуклостью вверх устанавливаются роликовые батареи на расстоянии ℓр.б. = 0,5 ℓр.в..

Роликоопоры относятся к наиболее массовым элементам ленточных конвейеров. В процессе эксплуатации техническое обслуживание роликоопор предусматривает их периодический осмотр, регулировку и замену, ролики обеспечивают запасом смазки на весь срок эксплуатации.

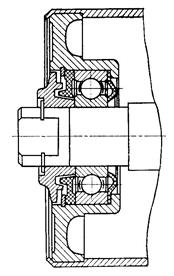

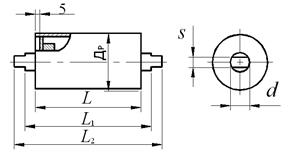

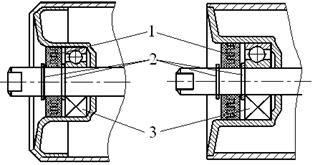

Ролик (рис. 3.7) состоит из обечайки, изготовленной из отрезка трубы; вкладыша, штампованного из стали или литого из чугуна; оси (или полуоси); подшипника качения (шарикового, а для тяжелых типов – конического роликоподшипника) и его защитного уплотнения. С внутренней стороны подшипник защищен шайбой, канавками во вкладыше или внутренней трубой, которая полностью изолирует его от полости корпуса ролика и служит резервуаром для запаса смазки. Для защиты подшипника с внешней стороны от попадания пыли применяют сложные лабиринтные уплотнения.

Рис. 3.7. Подшипниковый узел ролика

|

В уплотнениях большинства конструкций роликов основной частью является лабиринт, подшипники роликов тщательно уплотняются с наружной и внутренней стороны. Современные конструктивные исполнения подшипниковых узлов роликов являются достаточно надежными, обеспечивая запас смазки на весь срок эксплуатации ролика.

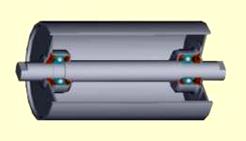

Несмотря на многообразие конструктивных разновидностей роликов, можно выделить два принципиально различных типа: ролики со сквозной осью (рис. 3.8) и встроенными подшипниками и ролики моноблочные с выносными подшипниками на полуосях.

Ролики обладают надежной конструкцией с автономным внутренним объемом, не зависящим от условий внешней среды и места эксплуатации.

Соединение обечайки ролика и корпуса подшипникового узла применяется как в сварном (рис. 3.9, б) так и в вальцованном (рис. 3.9, а) исполнении.

Рис. 3.8. Конструкция ролика со сквозной осью

а б

Рис. 3.9. Конструктивное исполнение роликов с лабиринтным уплотнением:

1 – лабиринт; 2 – стопорное кольцо; 3 – подшипник

Соединение образует неразборную и защищенную от проворота, влагонепроницаемую конструкцию. Материал трубы обечайки – электросварные прямошовные трубы с толщиной стенки не менее 3 мм; допустимые отклонения в трубе по соосности, цилиндричности, некруглости – в пределах не более чем по ГОСТ 10704–91. Радиальное биение обечайки по наружному диаметру ± 0,8 % от диаметра обечайки. Радиальное биение может быть уменьшено до 0,6 мм при длине ролика до 600 мм и до 0,8 мм при длине ролика до 1400 мм путем механической обработки по наружному диаметру [5].

Корпус подшипникового узла, штампованный из стального листа, по сравнению с литым корпусом имеет меньший вес, что значительно снижает момент сопротивления вращению и благоприятно влияет на работу конвейера. Подшипниковый узел состоит: из радиального шарикоподшипника 3 (рис. 3.9) по ГОСТ 8338–75 или по ГОСТ7242–81; двух стопорных колец 2 по ГОСТ 13942–86; наружного трехканального лабиринта 1, изготовленного из полиэтилена и полипропилена, температурные границы использования которого от – 35 до 50 °С.

Ролики холостой ветви имеют эксплуатационный ресурс 90 % подшипниковых узлов не менее 3 лет, а при пополнении смазки – до 5 лет. При транспортировании абразивных и липких материалов на конвейерах применяют очистительные и дисковые ролики. На некоторых конвейерных линиях большой протяженности число роликов достигает нескольких десятков тысяч. Ролики обновляются за время эксплуатации конвейера от 2 до 5 раз. Ежегодная общая потребность эксплуатирующих предприятий в роликах удовлетворяется всего на 30 %.

Конвейерные ролики, наряду с лентой, имеют наименьший ресурс и требуют наибольших затрат труда и денежных средств на замену, ремонт и обслуживание (30–40 % и более эксплуатационных затрат), а общая их стоимость составляет 25–30 % от стоимости конвейера.

Ресурс конвейерных роликов в узлах загрузки составляет от 0,5 до 1,0 года, а по ставу конвейера – от 0,7 до 2,5 лет (в среднем 1,7 года). Расчетный срок службы среднего, наиболее нагруженного ролика, при ширине ленты 1800–2000 мм принимается равным 45 тыс. ч при загруженности подшипникового узла не более 60–80 % от номинальной [5].

В результате обработки статистических данных, систематизации и анализа повреждений элементов конвейеров в процессе эксплуатации выявлено, что частые простои конвейеров связаны с выходом из строя конвейерных роликов. Отказы распределяются следующим образом: посадочные места под подшипники качения на оси роликов, рабочие поверхности барабанов и роликов подвергаются механическому и абразивно-механическому износу, в результате чего происходит изменение их начальных размеров, искажение геометрических форм, появление рисок и задиров.

Чаще всего выход из строя конвейерных роликов (табл. 3.1) происходит из-за засорения подшипникового узла абразивными частицами транспортируемого груза или чрезмерного повышения температуры на внутренней поверхности ролика.

Засорение подшипникового узла увеличивает коэффициент сопротивления движению, препятствует вращению ролика, ведет к истиранию тела ролика, преждевременному износу ленты и увеличению энергоемкости процесса транспортирования [5].

Конвейер с невращающимися роликами эксплуатировать нельзя, так как происходит их износ на полную толщину стенки трубы, интенсивное истирание обкладки ленты, повышается температура на контакте, существенно увеличивается сопротивление движению ленты (до 10 раз), крутящий момент на выходном валу двигателя, следовательно, повышается энергоемкость процесса транспортирования.

Таблица 3.1

Распределение отказов в работе роликов

по причинам их возникновения

| Причины выхода из строя роликов | Частота выхода из строя, % | |

| верхней ветви | нижней ветви | |

| Засорение подшипников и их стопорение | ||

| Отсутствие или недостаток смазки подшипников | ||

| Слабая посадка подшипника в корпусе | ||

| Слабая посадка подшипника на оси | ||

| Равномерное истирание обечайки по окружности |

Таким образом, надежность подшипникового узла является одним из определяющих критериев при выборе конструкции роликов.

Приводы ленточных конвейеров.В ленточном конвейере движущая сила ленте передается с помощью фрикционной передачи (трением) при огибании ею приводного барабана или при контакте приводной ленты с грузонесущей.

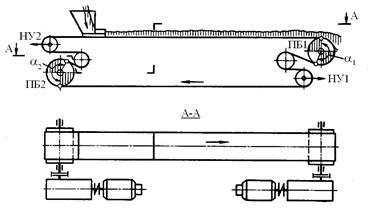

Основными элементами привода ленточного конвейера являются один или два (реже три) приводных барабана и приводные блоки, состоящие из электродвигателя, редуктора, соединительных муфт и тормоза, обводные барабаны, пусковая и регулирующая аппаратура.

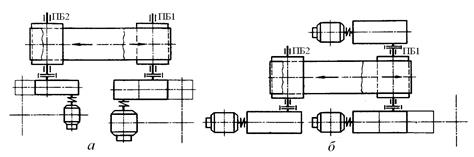

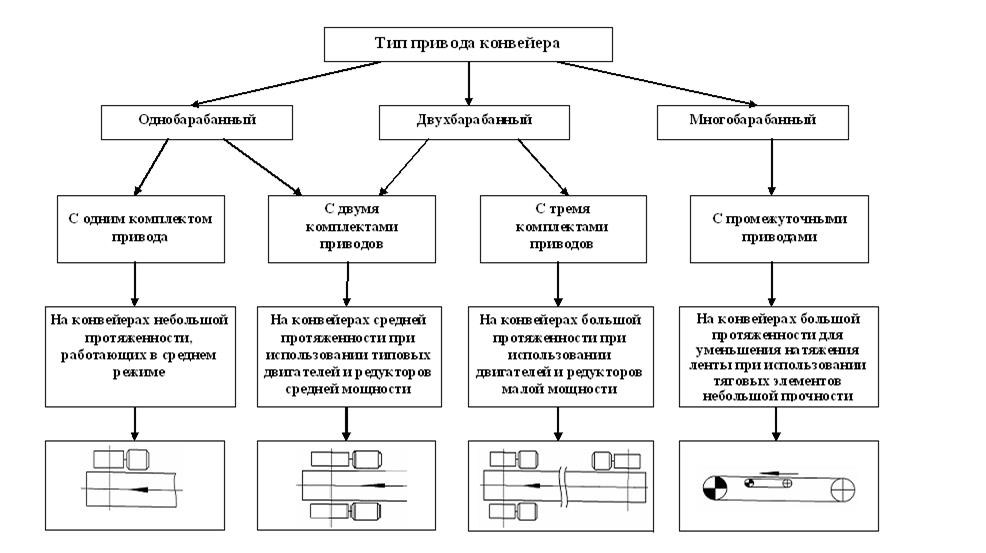

Приводы ленточного конвейера выполняются

однобарабанными с одним или двумя двигателями (рис. 3.10);

двухбарабанными с близко расположенными друг около друга приводными барабанами (рис. 3.11, а, 3.12) и с раздельным расположением приводных барабанов на переднем и заднем концах конвейера (рис. 3.12, 3.13);

трехбарабанными с близко расположенными друг около друга барабанами (рис. 3.11, б) или с раздельным расположением двух приводных барабанов на переднем и заднем концах конвейера.

Рис. 3.10. Схема однобарабанного привода

Наиболее надежным и конструктивно простым является однобарабанный привод, так как имеет небольшие габаритные размеры, простую конструкцию, один перегиб ленты, высокую надежность, но в связи с этим ограниченный (до 240º) угол обхвата лентой барабана и пониженный коэффициент использования прочности ленты.

Рис. 3.11. Приводы конвейеров с близко расположенными приводными барабанами:

а – двухбарабанный, б – трехбарабанный

Рис. 3.12. Схемы двухбарабанного привода:

а – с двумя двигателями, б – с тремя двигателями

Рис. 3.13. Расположение приводов на переднем и заднем концевых барабанах

Однобарабанный привод небольшой мощности (до 30–50 кВт) выполняют со встроенным внутрь барабана электродвигателем и редуктором. Такие мотор-барабаны широко используются в приводах передвижных и переносных конвейеров и питателей; они компактны, имеют небольшую массу. К преимуществам однобарабанного привода относятся простота конструкции, высокая надежность, небольшие габаритные размеры, единичный перегиб ленты; недостатками – ограниченный угол обхвата лентой приводного барабана и пониженный коэффициент использования прочности ленты.

Двухбарабанные приводы с близко расположенными приводными барабанами имеют различное конструктивное исполнение, наиболее распространенным из них является двухбарабанный привод с индивидуальными приводными механизмами. В этом исполнении барабаны связаны между собой только конвейерной лентой (без дополнительной кинематической связи). У двухбарабанного привода угол обхвата лентой приводного барабана увеличивается до 400º, что позволяет использовать ленту меньшей прочности и является его основным преимуществом. Двухбарабанный привод имеет большие габариты, чем однобарабанный, более сложную конструкцию и меньшую надежность; многократные перегибы ленты снижают ее долговечность – это его основные недостатки. Трехбарабанные приводы применяются в конвейерах большой протяженности.

По общей теории фрикционного однобарабанного привода соотношение между натяжениями ветвей ленты Sнб и Sсб при отсутствии скольжения [2]

Sнб ≤ Sсб ℮μα, (3.1)

где μ – коэффициент трения ленты о поверхность барабана;

α – угол обхвата лентой барабана, рад.

Величину ℮μα, определяющую тяговую способность барабана, называют тяговым фактором.

Тяговое усилие барабана без учета потерь из-за жесткости ленты

W = Sнб – Sсб = Sсб (℮μα – 1) или W ≤ (℮μα – 1) Sнб / ℮μα. (3.2)

Тяговое усилие барабана возрастает с увеличением угла обхвата, коэффициента трения и первоначального натяжения ленты. Для увеличения коэффициента трения поверхность барабана футеруют фрикционными материалами с насечками в виде прямоугольников или ромбов глубиной 3–4 мм.

Расчетное натяжение сбегающей ветви ленты

Sсб = Kз W / (℮μα – 1). (3.3)

Расчетное натяжение набегающей ветви ленты

Sнб = Sсб ℮μα = Kз W ℮μα / (℮μα – 1), (3.4)

где Kз = 1,1–1,2 – коэффициент запаса сцепления ленты с барабаном;

W – тяговое усилие, равное общему сопротивлению движения ленты, определяемое тяговым расчетом, Н.

Мощность приводного двигателя

N = K3 W v / (1000 η), (3.5)

где v – скорость движения ленты конвейера , м/с;

η – общий кпд механизма привода (обычно η = 0,8–0,9).

В двухбарабанном приводе

Sнб1 ≤ Sсб2 ℮(μ1α1+ μ2α2), (3.6)

где Sнб1 – натяжение ветви ленты, набегающей на первый по ходу ленты барабан, Н;

Sсб2 – натяжение ветви ленты, сбегающей со второго приводного барабана, Н;

μ1 и μ2 – коэффициенты трения ленты о поверхность первого и второго барабанов;

α1 и α2 – углы обхвата лентой первого и второго барабанов, рад.

Общая мощность двигателей двухбарабанного привода [2]

N = N1 + N2, (3.7)

N1 = N Kф / (Kф + 1) ≈ N1Д, (3.8)

N2 = N / (Kф + 1) ≈ N2Д, (3.9)

где Kф = N1Д / N2Д – коэффициент соотношения мощностей на первом и втором барабанах;

N1Д и N2Д – принятые по каталогу мощности электродвигателей.

Обычно принимают Kф = 1– 3, чаще Kф = 2, тогда на первом барабане устанавливают два одинаковых приводных механизма и электродвигателя, а на втором – один такой же комплект.

Общее суммарное тяговое усилие распределяется на два окружных усилия, создаваемых первым и вторым барабаном [2]

W = W1 + W2, (3.10)

W1 = W Kф / (Kф + 1), (3.11)

W2 = W / (Kф + 1). (3.12)

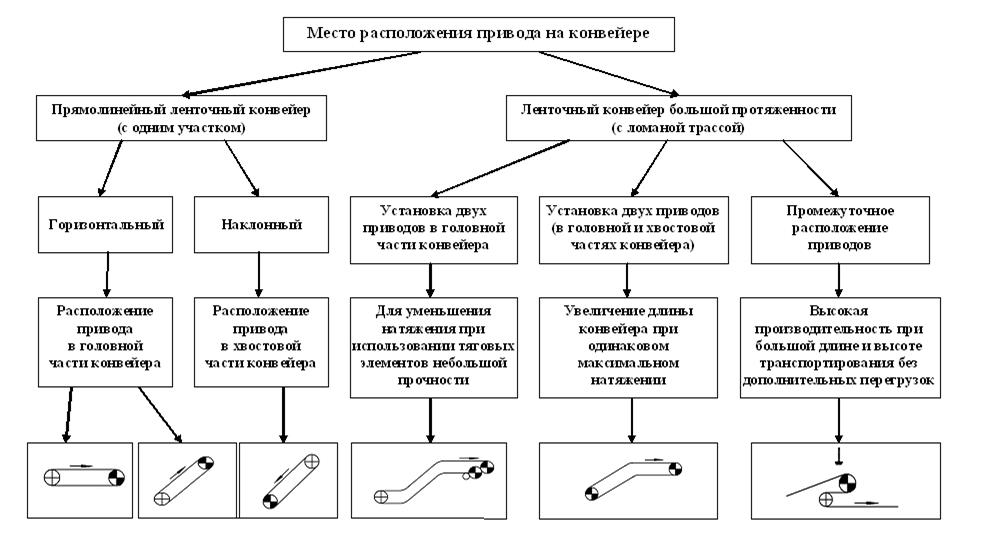

Выбор места расположения и типа привода (рис. 3.14, 3.15) зависит от протяженности и профиля трассы конвейера, значения коэффициента трения между лентой и поверхностью приводного барабана µ и коэффициента использования прочности ленты [5].

Рис. 3.14. Схема к определению места расположения привода ленточного конвейера

Рис. 3.15. Схема к определению выбора типа привода ленточного конвейера

Барабаны приводные и неприводные изготавливают сваркой с обечайкой из листовой стали или отливкой из чугуна. По форме обода барабаны выполняют с цилиндрической или выпуклой (бочкообразной) поверхностью – гладкой или с насечками. Тяговые свойства приводного барабана повышают путем увеличения натяжения ленты или угла обхвата лентой приводного барабана, использования высокофрикционных футеровок с продольными или шевронными ребрами (что способствует самоочищению).

Футеровки устанавливаются при помощи специальных клеев на барабаны конвейеров, футеровочные пластины значительно уменьшают сход ленты и ее проскальзывание, а также попадание груза на поверхность барабана, что существенно улучшает работу конвейеров и повышает их технико-экономические показатели.

Рифленая поверхность приводного барабана обеспечивает увеличение коэффициента сцепления ленты с барабаном и тягового фактора привода, уменьшая при этом необходимое натяжение ленты, увеличивая срок службы ленты и ее стыковых соединений.

Мощность приводных блоков выбирается из стандартного ряда: 200, 250, 320, 500, 630, 800, 1000, 1250, 1500 кВт.

Дополнительное прижатие ленты к приводному барабану осуществляется с помощью установки прижимных барабанов, с использованием вакуума или магнитных сил и других приспособлений.

Вал приводного или ось неприводного барабанов устанавливается в опорах на шарикоупорных подшипниках. Для соединения приводного барабана с выходным валом редуктора применяется зубчатая муфта, валы двигателя и редуктора соединяются упругой муфтой. На конвейерах, имеющих наклонный участок для предотвращения самопроизвольного обратного движения загруженной ветви устанавливают храповый останов или тормоз.

Геометрические параметры приводных барабанов зависят от конструкции и прочности ленты.

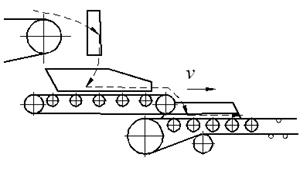

Загрузочные устройстваобеспечивают заданную производительность конвейера, срок службы ленты, величину сопротивления ее движению. Конструкция загрузочных устройств (рис. 3.16) зависит от характеристики транспортируемого груза и способа подачи его на конвейер. Обычно загрузка производится у заднего концевого барабана, однако загрузка и разгрузка конвейера может происходить в любом пункте трассы.

Штучные грузы подаются на конвейер с помощью направляющих лотков или непосредственно укладываются на него.

Насыпные грузы подаются с помощью бункера и загрузочной воронки с направляющим лотком, которые формируют поток груза и направляют его в середину ленты.

Для обеспечения высокого срока службы ленты и роликоопор скорость подачи груза должна быть близка к скорости движения ленты, высота падения груза должна быть минимальной. Углы наклона стенок воронки должны быть на 10–15° больше углов трения груза о стенки.

Рис. 3.16. Загрузочное устройство ленточного конвейера

На нижних частях боковой и задней стенок воронки устанавливают уплотнительные полосы из износостойкой резины. Для увеличения срока эксплуатации передней стенки на нее устанавливают броневой лист, устраивают отдельные отсеки-ячейки, заполняемые частицами груза, таким образом груз скользит по слою груза. Угол наклона желоба воронки αж = φв + (10–15°), (φв – угол внешнего трения груза о желоб).

Для конвейеров с высокой производительностью применяют конвейеры-питатели (рис. 3.17), позволяющие приблизить скорость груза к скорости ленты и увеличить срок службы ленты.

Рис. 3.17. Схема загрузки конвейера с помощью питателя

Для конвейеров с высокой производительностью применяют конвейеры-питатели, позволяющие: приблизить скорость груза к скорости ленты, увеличить долговечность ленты.

Сила сопротивления движению в месте загрузки

, (3.13)

где Q – производительность конвейера, т/час;

fл – коэффициент трения груза о ленту;

v – скорость конвейера, м/с;

v1 – скорость груза, м/с;

β – угол наклона конвейера;

kб – коэффициент бокового давления груза на направляющие борта;

fб – коэффициент трения груза о направляющие борта.

Разгрузочные устройства.Разгрузка ленточного конвейера производится с концевого барабана или на трассе конвейера с помощью плужковых или барабанных разгружателей.

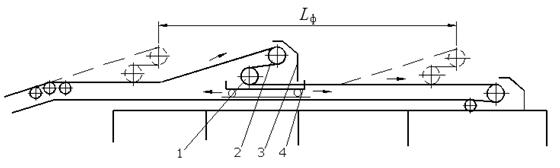

Барабанные разгружатели (рис. 3.18) применяют при загрузке длинных бункерных эстакад или открытых складов. Разгружатели имеют реверсивное движение вдоль всего фронта разгрузки длиной 100 м и более с автоматическим управлением.

Рис. 3.18. Схема установки барабанного разгружателя:

1 – отклоняющий барабан; 2 – концевой барабан;

3 – направляющая стенка воронки; 4 – барабанная тележка

Разгрузочная тележка передвигается по рельсам, устанавливаемым на специальной конструкции – треке, который одновременно, является и средней частью конвейера с закреплёнными на ней роликоопорами. Разгрузочная воронка барабанной тележки (табл. 3.2) имеет конструкцию, которая позволяет сбрасывать груз с ленты на две стороны или вперед (в любом сочетании).

Плужковый разгружатель (сбрасыватель) – это стационарное устройство для разгрузки насыпных и штучных грузов (рис. 3.19), который в рабочем положении опирается на ленту и сдвигает с нее груз в разгрузочную воронку, в нерабочем состоянии приподнят и свободно пропускает под собой ленту с грузом.

Таблица 3.2

Способы разгрузки барабанной сбрасывающей тележки

в зависимости от конструкции разгрузочной воронки

| Наименование воронки | Характеристика воронки | Схема воронки | |

| Трехрукавная | Разгрузка на две стороны и вперед |

| |

| Двухрукавная | Разгрузка на две стороны |

| |

| Двухрукавная односторонняя правая | Разгрузка на одну сторону (правую) или вперед |

| |

| Двухрукавная односторонняя левая | Разгрузка на одну сторону (левую) или вперед |

| |

| Однорукавная правая | Разгрузка на правую сторону |

| |

| Однорукавная правая | Разгрузка на левую сторону |

| |

По направлению разгрузки ленты плужковые разгружатели выполняются двустороннего и одностороннего действия, по интенсивности разгрузки плужковые разгружатели выполняются с полной разгрузкой; частичной разгрузкой ленты: односторонние с поворотным щитом и двусторонние с раздвижными щитами (рис. 3.20).

Плужковые разгружатели применяются для разгрузки пылевидных, зернистых и мелкокусковых грузов и не рекомендуются для разгрузки твердых и высокоабразивных грузов из-за быстрого изнашивания щитов и ленты. Для разгрузки штучных грузов применяют плужковые разгружатели с неподвижными и подвижными щитами.

Рис. 3.19. Схема плужкового разгружателя

Рис. 3.20. Стационарные плужковые сбрасыватели:

а – двухстороннего действия; б – одностороннего действия

Натяжные устройства.На ленточных конвейерах устанавливаются винтовые, гидравлические, грузовые, грузо-лебедочные и грузопружинные натяжные устройства (разд. 2.3).

Отклоняющие устройства.Направление движения ленты изменяется при помощи концевых оборотных и отклоняющих барабанов; роликовой батареи; по кривой свободного провисания ленты (рис. 3.21).

Рис. 3.21. Схемы отклонения ленты:

а, б – на барабане; в – по кривой свободного провисания; г – на роликовой батарее

Очистные устройства.Очистка ленты от налипшего и примерзшего груза имеет важное значение для обеспечения нормальной эксплуатации конвейера и повышения срока службы ленты. К средствам очистки ленты предъявляются требования не только полноты очистки, но и сохранности обкладки ленты, длительных сроков работы самих устройств без большого износа и загрязнения, простоты и надежности конструкции. Очистка от сыпучих и нелипких материалов (уголь, песок) производится относительно легко. Существенные затруднения представляет очистка от влажных сильноналипающих грузов (суглинок, глина, мел) и намерзающих грузов в зимний период.

Для очистки грузонесущей поверхности ленты при сухих и влажных, но не липких грузах применяют одинарные или двойные скребки (рис. 3.22, а); при влажных и липких – вращающиеся щетки (рис. 3.22, б) или барабаны с вращающимися лопастями.

а б

Рис. 3.22. Очистные устройства:

а – очистной скребок; б –вращающаяся щетка

Рабочие элементы скребков и щеток выполняют из износостойкой резины, пластмассы, капроновых нитей. Очистные устройства устанавливают у концевых барабанов, счищаемый груз падает в воронку. Применяют гидроочистку ленты при обеспечении ее просушки. Для очистки внутренней поверхности ленты у концевого барабана устанавливают плужковый очиститель.

Поверхность нефутерованных барабанов и отдельных роликов обратной ветви очищается стальными скребками. Расположение очистного устройства должно быть таким, чтобы прилипший к ленте груз сбрасывался в разгрузочную коробку или отдельный приемник. Рабочие элементы скребковых очистных устройств выполняют металлическими, из износостойкой резины или пластмассы, закрепляют в шарнирной раме, прижатие к ленте осуществляется грузом или пружиной с помощью рычага. Для повышения срока службы скребков их выполняют двойными. Первый по ходу ленты скребок устанавливают с большим зазором от поверхности ленты, чем второй. Сначала происходит удаление основного слоя материала первым, а затем более тонкая очистка вторым скребком.

Вращающиеся щетки приводятся в движение от индивидуального привода или от приводного барабана конвейера через ускоряющую передачу. Щетки изготавливают с эластичными ребрами (лопастями), расположенными параллельно оси или по винтовой. Ребра армируются резиновыми полосами из упругих синтетических материалов или набираются из пучков капроновых нитей.

Для слабоналипающих грузов используют вибрационные очистные устройства, наибольшая эффективность которых достигается при их использовании в сочетании с другими очистными устройствами.

Гидравлические очистные устройства работают по принципу механического отделения прилипших частиц груза напорной струей воды. Они имеют простую конструкцию, но требуют установки дополнительного оборудования для подачи воды и отвода пульпы, гидроочистку (гидросмыв) применяют при обеспечении просушки ленты.

Для очистки внутренней поверхности ленты у концевого барабана устанавливают плужковый очиститель.

Станина конвейера.Жесткую станину изготавливают из прокатных профилей в виде продольных балок, на которые устанавливают роликоопоры. Гибкая станина состоит из двух или четырех продольных канатов, к которым подвешивают роликоопоры. Станины обоих типов бывают опорные и подвесные.

Контрольные и предохранительные устройства (датчики).На ленточных конвейерах устанавливаются предохранительные устройства, обеспечивающие контроль скорости движения; поперечного сдвига ленты; продольного порыва ленты; целостности тросов (в резинотросовой ленте); функционирования системы подачи смазки к редукторам.

Для автоматической работы транспортирующей установки или комплекса машин необходимо не только установить приборы автоматического управления, но и обеспечить длительную непрерывную работу машины при минимальном количестве обслуживающего персонала. С помощью приборов автоматики осуществляется автоматический контроль за работой основных узлов конвейеров, предотвращается возникновение аварий путем отключения всей линии или ее части

Основные процессы, над которыми осуществляется автоматический контроль: наличие груза на ленте; обрыв и пробуксовка ленты; равномерность грузопотока; предупреждение сбега ленты в сторону; состояние поверхности барабанов, подшипников и т.д.; движение тяговых органов; места перегрузки; заполнение бункерных установок.

Дата добавления: 2015-01-09; просмотров: 5326;