Краткие теоретические сведения. Чугун - это многокомпонентный сплав железа с углеродом (более 2,14 % С)

Чугун - это многокомпонентный сплав железа с углеродом (более 2,14 % С). Чугун обладает хорошими литейными свойствами и является наиболее распространенным материалом для изготовления фасонных отливок.

Углерод в чугуне может находиться в растворенном в феррите и связанном в цементите (Fe3C) состояниях, а также в свободном состоянии в виде графита.

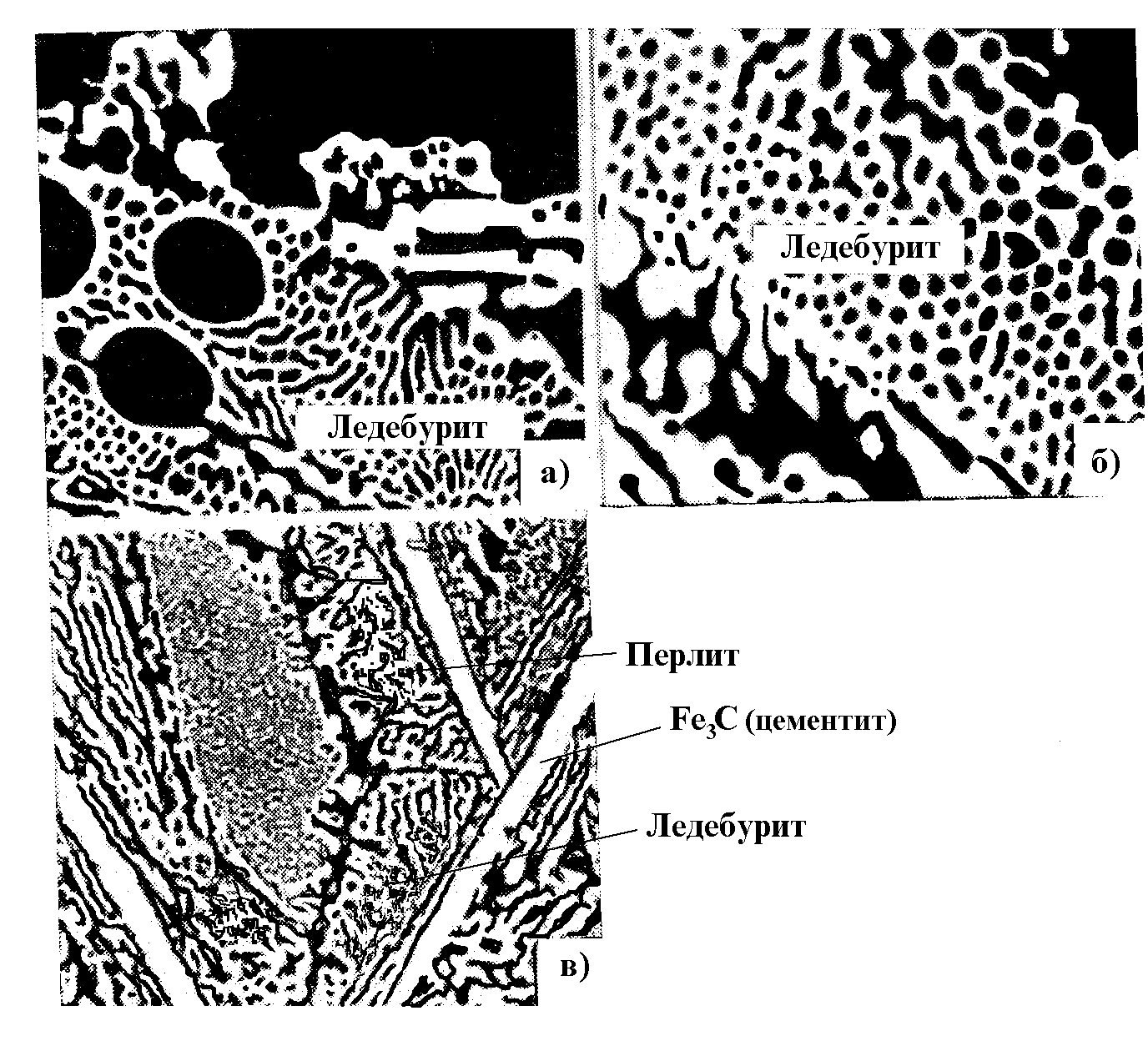

Свойства чугуна зависят от его структуры. Если весь углерод в чугуне находится в связанном состоянии (Собщ = Ссвяз), т.е. в виде химического соединения - цементита, то такой чугун, в соответствии с цветом излома, называется белым. В соответствии с диаграммой состояния Fe - Fe3C, в зависимости от содержания углерода белые чугуны подразделяются на доэвтектические (С = 2,14 - 4,3 %), эвтектические (С = 4,3 %) и заэвтектические (С = 4,3 - 6,67 %).

Доэвтектический чугун (рис. 1,а) состоит из темных участков перлита и эвтектики (ледебурита). Вторичный цементит, выделяющийся из аустенита, находится в виде светлых включений и игл, а местами сливается с цементитом ледебурита. Структура эвтектического белого чугуна приведена на рис. 1,б. Эвтектика (ледебурит) последнего представляет собой механическую смесь перлита и цементита. Структура заэвтектического чугуна (рис. 1,в) состоит из цементита в виде светлых игл и ледебурита. Цементит придает чугуну высокую твердость и значительную хрупкость.

В половинчатом чугуне с включениями цементита углерод находится частично в свободном состоянии и частично в связанном (Собщ = Ссвяз + Ссвоб), Ссвяз > 0,8% - остальное в виде графита.

Серые чугуны состоят из металлической основы (подобно сталям) пронизанной графитовыми включениями (Собщ = Ссвяз + Ссвоб; Ссвяз. = 0,01 - 0,8%). Выделение углерода в свободном состоянии в виде графита происходит при распаде цементита белого доэвтектического или эвтектического чугуна с добавлением в плавку графитизаторов и выдержке при температуре 930оС.

Определяющими факторами свойств серых чугунов являются форма, размеры, количество и взаимное расположение графитовых включений, что регламентируется по ГОСТ 3443-87.

По форме включений графита чугуны разделяются на: серый чугун с пластинчатым графитом (СЧ), высокопрочный чугун с шаровидным графитом (ВЧ), ковкий чугун с хлопьевидным графитом (КЧ) и чугун с вермикулярным (червеобразным) графитом (ЧВГ).

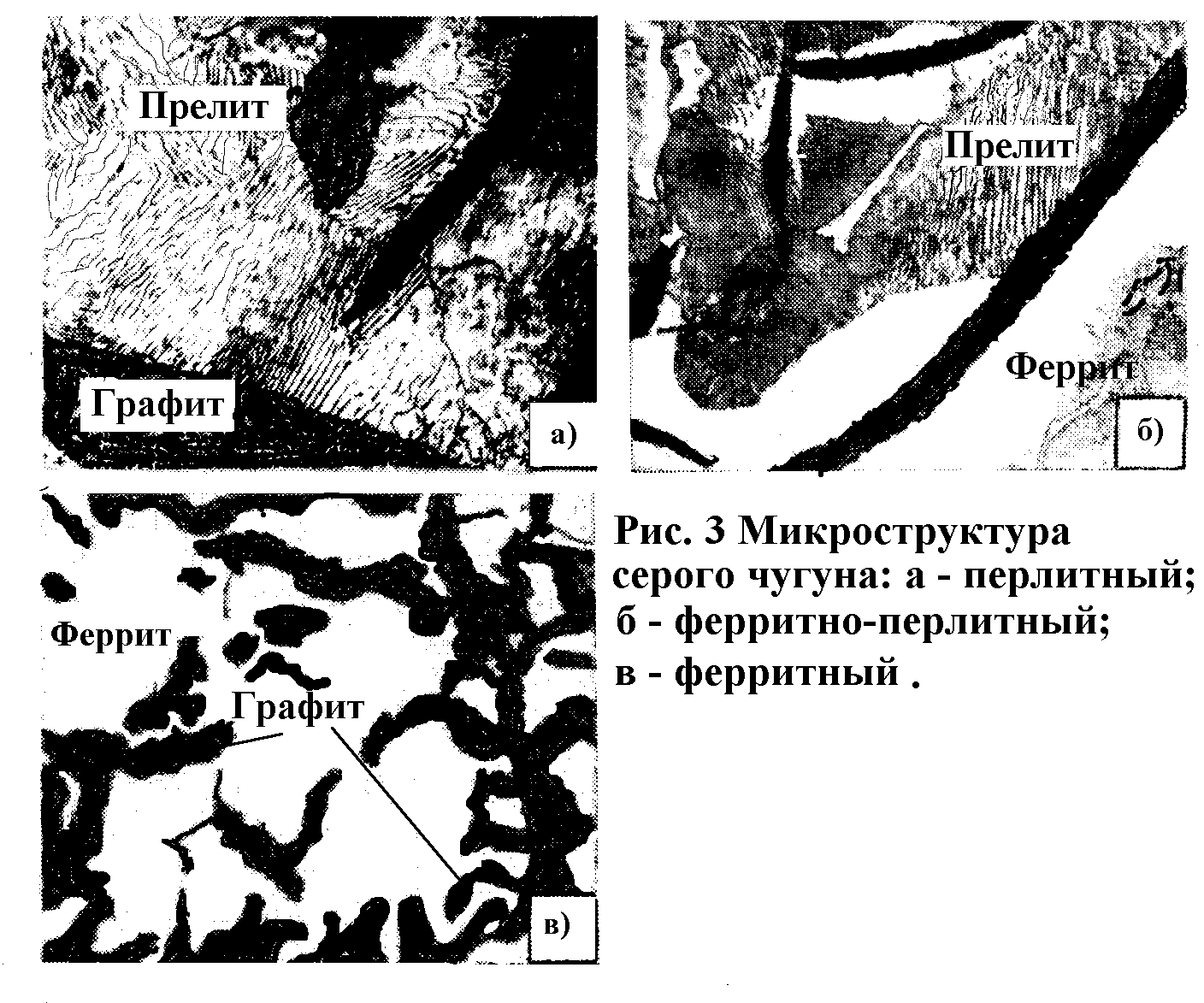

По характеру металлической основы (матрицы) чугуны различают с ферритной, ферритно-перлитной и перлитной структурой. После термообработки возможно образование закалочных структур: сорбита, троостита, мартенсита.

По химическому составу чугуны делятся: на нелегированные чугуны (общего назначения) и легированные (специального назначения).

Свойства чугунов зависят от свойств металлической основы, от характера и размеров графитовых включений. Графитовые включения представляют собой своеобразные пустоты, надрезы или микротрещины.

Структурообразование чугуна зависит от его химического состава и условий охлаждения. Углерод и кремний являются графитообразующими элементами. Марганец и сера способствуют отбеливанию чугуна, образованию цементита.

При замедленной скорости охлаждения в толстостенном чугунном литье создаются благоприятные условия для графитообразования. В тонкостенном чугунном литье при повышенной скорости охлаждения образуется цементит.

Рис. 1. Белый чугун: а – доэвтектический; б – эвтектический; в – заэвтектический

Серый чугун c пластинчатой формой графита (ГОСТ 1412-85) обладает хорошими литейными свойствами (рис. 2). Из него можно получать оливки сложной конфигурации.

Графит имеет форму пластинок различного размера. Маркируется буквами С - серый, Ч - чугун. Цифры после букв указывают значение временного сопротивления разрыву в кгс/мм2, например, СЧ 30. На железнодорожном транспорте применяют марки серых чугунов СЧ 15, СЧ 18, СЧ 21, СЧ 24, СЧ 25. Механические свойства серого чугуна можно повысить модифицированием, т.е. в жидкий чугун перед заливкой в формы добавляется небольшое количество ферросилиция или силикокальция. При этом создаются дополнительные центры кристаллизации металла и графитизации, способствующие получению мелкозернистой основы и мелкопластинчатого графита.

При ускоренном охлаждении на поверхности деталей из серых чугунов образуются отбеленные слои, т.е. структура белого чугуна. Такие детали хорошо работают в условиях повышенного абразивного износа.

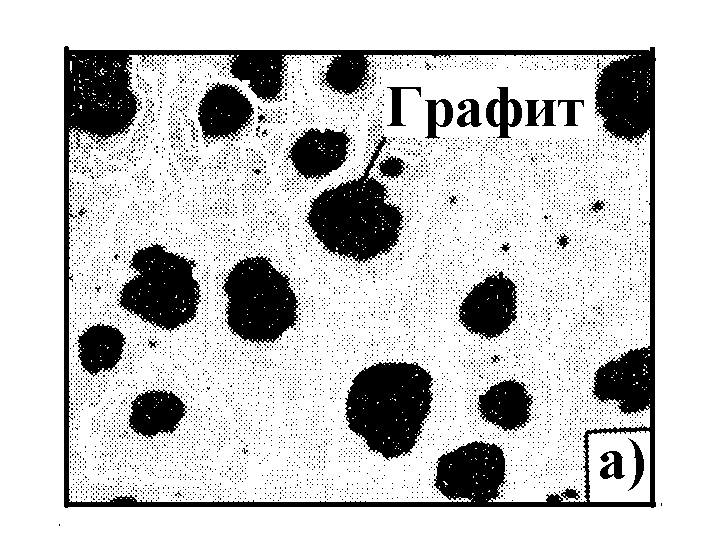

Наиболее высокими механическими свойствами обладают высокопрочные чугуны с шаровидной формой графита (ГОСТ 7293 - 85).

Для получения графита шаровидной формы низкосернистые и низкофосфористые серые чугуны модифицируют путем обработки жидкого металла магнием, церием или литием. Также широкое применение получают магниевые лигатуры с никелем или ферросилицием. Металлическая основа может быть перлитной, перлитно-ферритной или ферритной (рис. 3).

Маркируют высокопрочные чугуны буквами ВЧ и цифрами, показывающими предел прочности при растяжении, в кг/мм2 (ВЧ 45, ВЧ 60, ВЧ 120).

При введении добавок (Cr, Ni, Cu) и последующей термообработки достигается более высокая прочность и сохранение определенной пластичности у чугунов с перлитной и бейнитной структурами.

Рис. 2. Микроструктура серого чугуна: а - перлитный, б - ферритно-перлитный; в - ферритный.

Рис. 3. Микроструктура высокопрочного чугуна: а – на ферритной основе; б – на ферритно-перлитной основе.

Высокая прочность и пластичность ВЧ позволяют использовать его в машиностроении вместо стального литья и проката для изготовления коленчатых валов тепловозных дизелей и автомобилей, для деталей сельскохозяйственных машин и др.

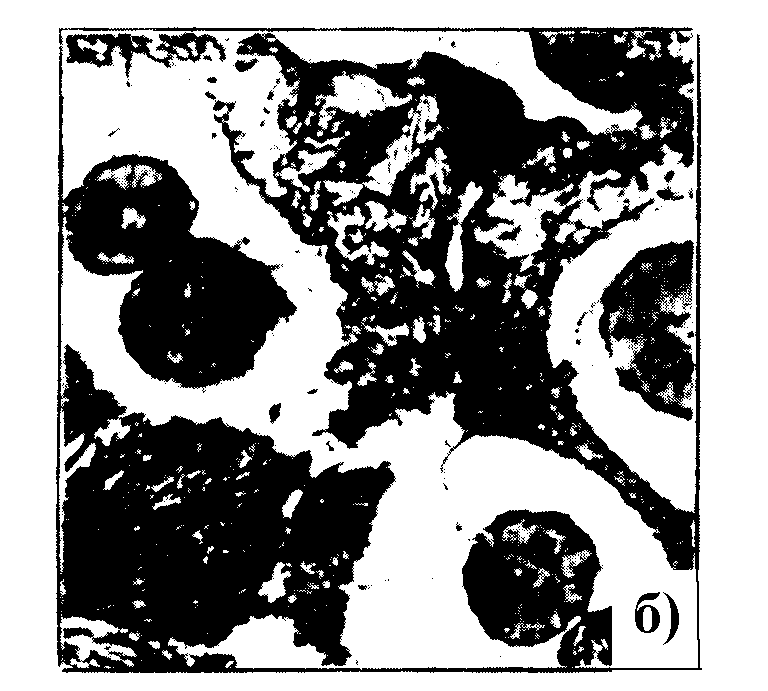

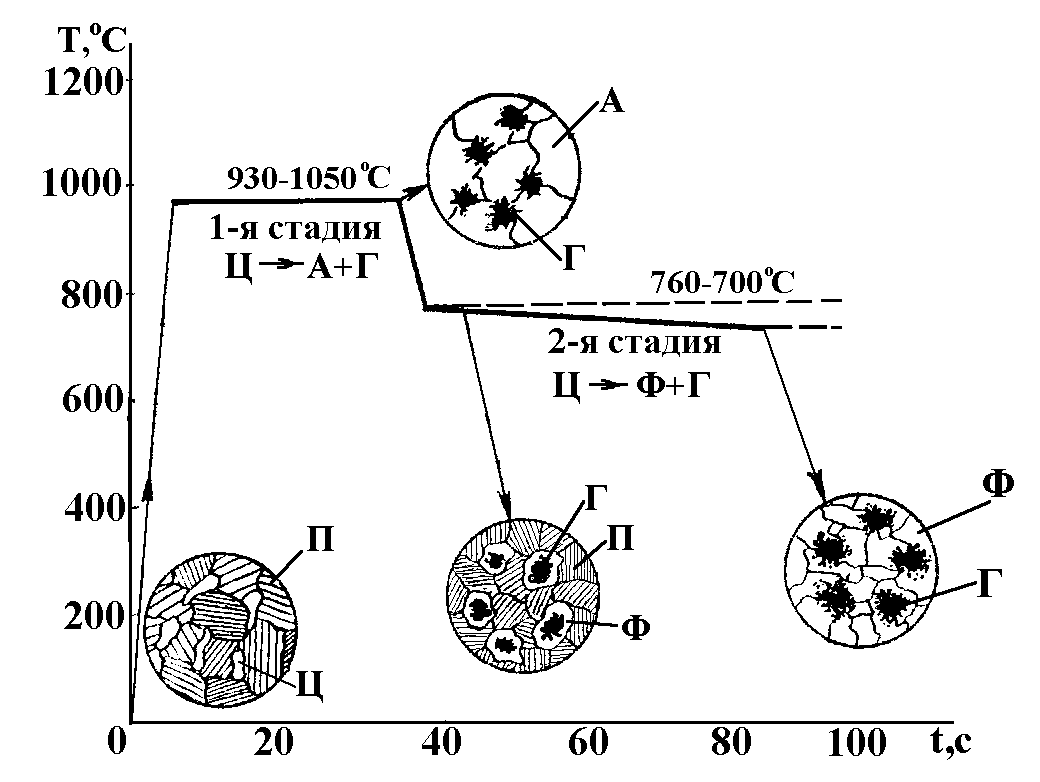

Ковкий чугун с хлопьевидной формой графита (ГОСТ 1215 - 79) получают путем графитизирующего отжига белого доэвтектическго чугуна. Схема процесса представлена на рис. 4. Название "ковкий чугун" принято условно, т.к. он обладает наибольшей пластичностью. Он не поддается ковке. Детали из него получают методом литья.

Рис. 4. Схема графитизирующего отжига для получения ковкого чугуна

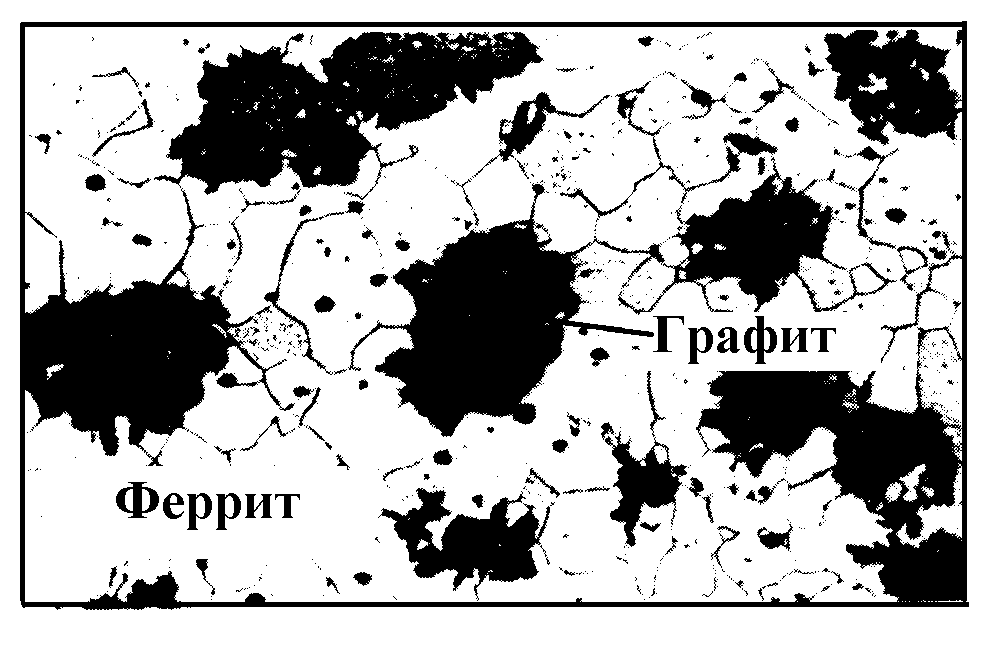

Как видно из графика, отливки из белого чугуна медленно нагревают до температуры 930-1050о С и выдерживают в течение 15 часов при данной температуре. Происходит первая стадия графитизации, то есть распад цементитной фазы ледебурита. После охлаждения до температур 700 - 780о С происходит распад вторичного цементита и цементита перлита. После окончания второй стадии структура чугуна состоит из феррита и хлопьевидного графита (рис. 5). Маркировка ковких чугунов буквенно-цифровая: КЧ 30-6, первые цифры обозначают предел прочности при растяжении, в кгс/мм2; вторые - относительное удлинение, в %.

Из ковкого чугуна изготавливают головки и наконечники соединительных рукавов воздушной тормозной магистрали и крышки букс локомотивов и вагонов, ряд деталей для автомобилей, соединительные части к трубам (фитинги) и другие детали.

Чугун с вермикулярным графитом (ЧВГ). Графитная составляющая представляет собой утолщенные и большей частью неразветвленные короткие пластинки. Механические свойства этих чугунов зависят от характера металлической основы. Чугун с вермикулярным графитом в отличие от серых чугунов сохраняет высокие механические свойства в отливках большого сечения. Вермикулярные чугуны обладают высокой жидкотекучестью.

Применение чугуна с вермикулярным графитом позволяет повысить качество и эксплуатационную надежность отливок, а также снизить массу отливок по сравнению с применением серых чугунов на 25 - 30 %.

Для получения специальных эксплуатационных свойств производится легирование чугуна Mn, Ni, Cr, Al, Mo, Si, Ti и др. Маркировка осуществляется по аналогии со сталями с помощью буквенно-цифровых обозначений. Если в конце маркировки стоит буква Ш, это указывает на то, что графит в чугуне имеет шаровидную форму, если Ш отсутствует, то графит пластинчатый. Например, ЧН15Д3Ш - коррозионностойкий и износостойкий чугун (неризит), содержит Ni ~ 15 %, Cu - 3 %. Различают чугуны низколегированные (до 5 %) и высоколегированные (5 - 30 %).

Рис. 5. Микроструктура ковкого чугуна на ферритной основе

Широкое применение серые легированные чугуны получили для изготовления деталей цилиндровой группы тепловозных дизелей. Например, чугун марки ЧХНТ (Cr, Ni, Ti) - для поршневых колец.

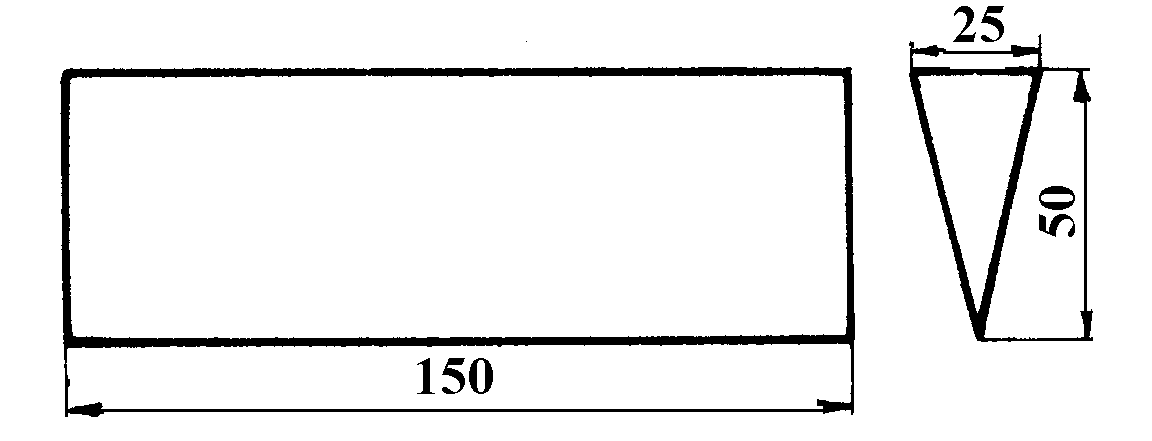

В практике литейного производства для ускоренного контроля состава чугуна и условий его структурообразования применяются специальные технологические пробы. Контроль производится визуально по степени графитизации чугуна, что четко выявляется по излому пробы.

Распространенным видом технологической пробы является скошенный клин, представленный на рис. 6. Степень графитизации с применением последнего оценивается по расположению границы перехода белого излома в серый, что определяется расстоянием от вершины клина или шириной переходной зоны.

Рис. 6. Скошенный клин

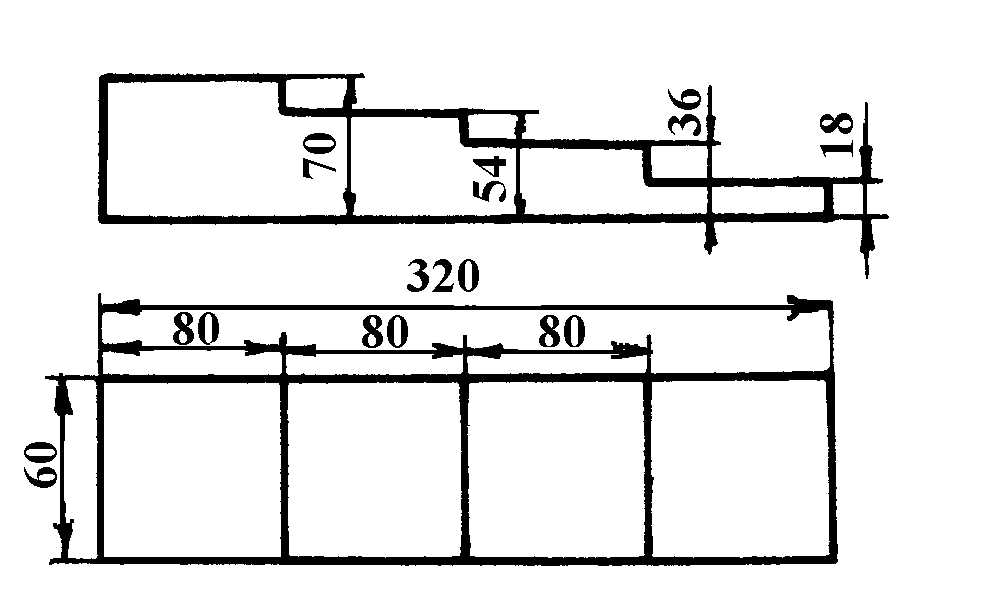

Разновидностью скошенного клина является ступенчатый клин (рис. 7), на плоских ступенях которого удобно измерять твердость. Оба клина (скошенный и ступенчатый) являются дополняющими друг друга пробами. В условиях налаженного производства при установившемся химическом составе чугуна предпочитают ступенчатый клин, в остальных случаях, а также при изготовлении изделий из модифицированного чугуна - скошенный клин.

Рис. 7. Ступенчатый клин

Дата добавления: 2015-01-09; просмотров: 3144;