Краткие сведения из теории. Закалка сталей производится с целью повышения её твёрдости и прочности

Закалка сталей производится с целью повышения её твёрдости и прочности. Для этого необходимо сталь нагреть до температуры, обеспечивающей образование аустенита, выдержать при этой температуре и затем охладить с определённой скоростью.

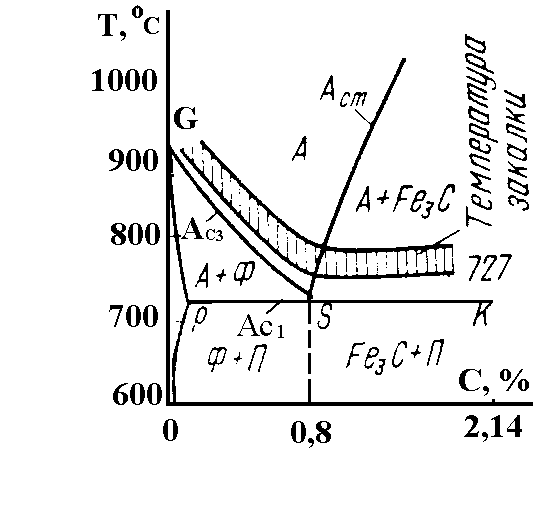

При нагреве сталей до температуры нижете Ас1 практически никаких процессов не происходит, и структура не меняется. При температуре Ас1 (несколько выше 727 °С) происходит превращение перлита в аустенит, сопровождающееся резким измельчением зерна. При дальнейшем нагреве в интервале температур Ас1-Асз или Ас1-Асm происходит превращение феррита в аустенит или распад цементита и насыщение аустенита углеродом. При температурах выше Асз-Асm сталь имеет структуру аустенита и дальнейший нагрев стали вызывает только рост зерен аустенита.

Рис 1. Стальной участок диаграммы состояния железо-цементит

При медленном охлаждении аустенита превращения происходят в обратном порядке.

Если скорость охлаждения увеличить и переохладить аустенит до такой температуры, при которой диффузионная подвижность атомов углерода отсутствует, то образуется новая структура, называемая мартенситом.

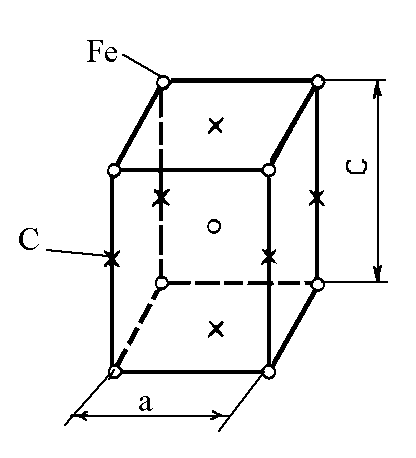

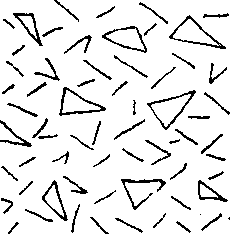

Мартенсит представляет собой пересыщенный твердый раствор углерода в a-железе.Мартенсит имеет тетрагональную (искаженную кубическую) кристаллическую решётку (рис. 2) с отношением с/а >1 (1,01-1,08). По сравнению с другими структурными составляющими стали, и особенно с аустенитом, мартенсит имеет наибольший удельный объем. Максимальная твёрдость мартенсита НВ = 600-650 кгс/мм2, а ударная вязкость KCU = 1 кгсм/см2.

Высокая твёрдость мартенсита объясняется фазовым наклепом a-железа, искажением его кристаллической решётки вследствие пересыщения атомами углерода. Мартенсит имеет игольчатое строение. Максимальный размер игл мартенсита определяется размером зерна аустенита. Мартенсит образуется из аустенита только при его охлаждении со скоростью, большей критической, при которой диффузия углерода очень мала и образования цементита не происходит.

Рис. 2. Тетрагональная решётка мартенсита.

Закалкой стали называется нагрев стали до температур выше Ас1, Асз, Асm, выдержка при этих температурах и последующее охлаждение со скоростью равной или выше критической.

Критической скоростью охлаждения называется минимальная скорость охлаждения, при которой аустенит переохлаждается до температуры мартенситного превращения и превращается в мартенсит.

Если сталь нагреть до температуры, лежащей ниже точки Ас1,(727 °С), и затем быстро охладить, то образования мартенсита не произойдет, т.е. не произойдет закалки стали, так как при нагреве не произошло образование аустенита.

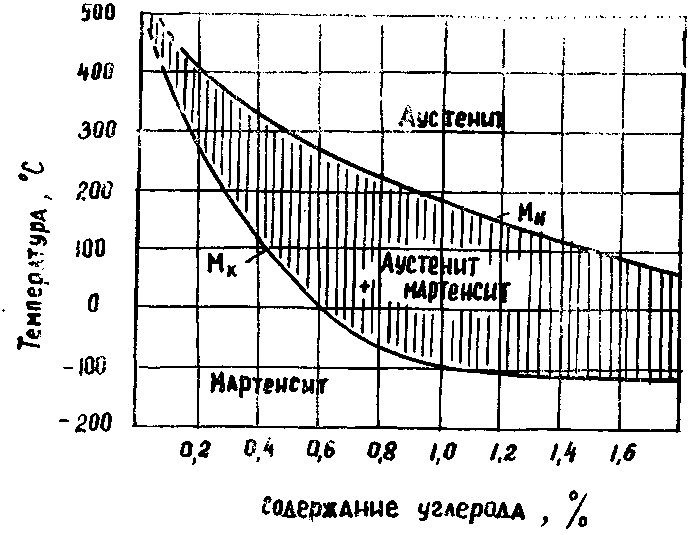

В закалённом состоянии повышение содержания углерода до 0,70 % приводит к увеличению твёрдости мартенсита вследствие большого пересыщения a-железа атомами углерода. Однако дальнейшее увеличение содержания углерода не приводит к еще большему повышению твёрдости закалённой стали, так как не весь аустенит в этом случае превращается в мартенсит. Часть аустенита остается в закалённой стали.

Аустенитно-мартенситное превращение происходит при непрерывном охлаждении в определенном для каждой марки стали интервале температур. Температура начала мартенситного превращения обозначается Мн, а конца - Мк. Положение этих температур мартенситного превращения - мартенситных точек - зависит от содержания углерода в стали (рис. 3). Чем больше содержание углерода, тем ниже точка Мн и особенно Мк, и тем больше остаточного аустенита остается в закалённой стали (рис. 3).

Рис. 3. Влияние содержания углерода на количество остаточного аустенита в закаленной стали.

Если температура нагрева превышает первую критическую температуру Ас1, но лежит ниже Ас3, или Асm, то такая закалка называется неполной. Если же температура нагрева на 30-50°С превышает критические, соответствующие температурам Ас3 или Асm, то такая закалка называетсяполной.

Оценка оптимальности закалки стали производится по критерию получения максимальной твёрдости.

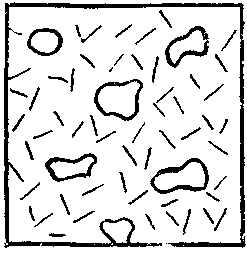

Для доэвтектоидных сталей рекомендуется полная закалка, которая обеспечивает получение мартенситной структуры (рис. 4). При неполной закалке доэвтектоидных сталей в структуре наряду с мартенситом остается часть нерастворившегося при нагреве феррита, который снижает твердость(рис. 5).

Эвтектоидная сталь, содержащая 0,8% углерода, всегда закаливается с температуры Ас1 + (30—50°С). После закалки она имеет мартенситную структуру с незначительным количеством остаточного аустенита.

Перегрев стали приводит к росту зерна аустенита и получению крупноигольчатого мартенсита, обладающего повышенной хрупкостью.

Рис. 4. Микроструктура доэв- Рис.5. Микроструктура доэвтектоидной

тектоидной стали после пол- стали после неполной закалки: мартенсит

ной закалки: мартенсит и феррит (схема)

(схема)

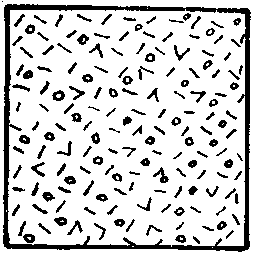

Для заэвтектоидных сталей, содержащих углерода более 0,8 %, рекомендуется неполная закалка с температуры Ас1 + (30—50°С). Получаемая при этом структура состоит из мартенсита, вторичного цементита и незначительного количества (не показанного на рисунке) остаточного аустенита (рис. 6). При полной закалке заэвтектоидных сталей с температуры Асm +(30—50°) структура закаленной стали состоит из мартенсита и достаточно большого количества остаточного аустенита (рис. 7) , что приводит к снижению твердости закаленной заэвтектоидной стали стали.

Рис. 6. Микроструктура заэвтек- Рис.7. Микроструктура заэвтектоидной

тоидной стали после неполной стали после полной закалки: мартенсит закалки: цементит и мартенсит и аустенит остаточный (схема) (схема)

Уменьшить количество остаточного аустенита в закаленной стали можно обработкой холодом.

Для обработки холодом, изделие после закалки помещают в холодную среду с температурой ниже Мк на время, необходимое для охлаждения по всему поперечному сечению. Практически для этой цели удобно использовать смесь твердой углекислоты и спирта, температура которой равно минус 78°С. В некоторых случаях применяют жидкий воздух (минус 183°С) или жидкий азот (минус 196°С).

Переохлаждение в область отрицательных температур (рис. 3) вызывает превращение остаточного аустенита в мартенсит и приводит к изменению свойств закаленной стали: повышается твердость, возрастают магнитные свойства, увеличивается объем, стабилизируются размерыизделия.

Обработка холодом применяется для режущего и мерительного инструмента, цементуемых деталей, шарикоподшипников, калибров, деталей, работающих при низких температурах и т. п.

Таким образом, максимальную твердость доэвтектоидные и эвтектоидные стали будут иметь после полной закалки, а заэвтектоидные после неполной. Оптимальные температуры нагрева доэвтектоидных и эвтектоидных сталей при закалке лежат на 30—50° выше линии GS, а заэвтектоидные на 30—50° выше линии SE.

Дата добавления: 2015-01-09; просмотров: 2301;