Способы закалки сталей. Охлаждающие среды для углеродистых и легированных сталей.

Закалкой называется операция термической обработки, состоящая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1

для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных растворах солей и пр.).

В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой.

Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям.

Режимы закалки определяются скоростью и температурой нагрева, длительностью выдержки при этой температуре и особенно скоростью охлаждения.

Виды закалки стали.

Существует несколько способов закалки, применяемых в зависимости от состава стали, характера обрабатываемой детали, твердости, которую необходимо получить, и условий охлаждения.

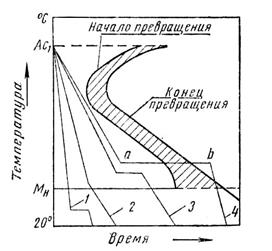

Закалка в одной среде схематично показана на рис. 1 в виде кривой 1. Такую закалку проще выполнять, но ее можно применять не для каждой стали и не для любых деталей, так как быстрое охлаждение деталей переменного сечения в большом интервале температур способствует возникновению температурной неравномерности и больших внутренних напряжений, что может вызвать коробление детали, а иногда и растрескивание (если величина внутренних напряжений превзойдет предел прочности).

Чем больше углерода в стали, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Рис. 1. Кривые охлаждения для различных способов закалки

Заэвтектоидные стали закаливают в одной среде, если детали имеют простую форму (шарики, ролики и т. д.). Если детали сложной формы, применяют либо закалку в двух средах, либо ступенчатую закалку.

Закалку в двух средах (кривая 2)применяют для инструмента из высокоуглеродистой стали (метчики, плашки, фрезы). Сущность способа состоит в том, что деталь вначале замачивают в воде, быстро охлаждая ее до 300—400° С, а затем переносят в масло, где оставляют до полного охлаждения.

Ступенчатую закалку (кривая 3) выполняют путем быстрого охлаждения деталей в соляной ванне, температура которой намного выше температуры начала мартенситного превращения (240—250° С). Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали. Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения.

Ступенчатая закалка уменьшает внутренние напряжения, коробление и возможность образования трещин.

Недостаток этого вида закалки в том, что горячие следы не могут обеспечить большую скорость охлаждения при температуре 400—600° С. В связи с этим ступенчатую закалку можно применять для деталей из углеродистой стали небольшого сечения (до 8—10 мм). Для легированных сталей, имеющих небольшую критическую скорость закалки, ступенчатая закалка применима к деталям большого сечения (до 30 мм).

Изотермическую закалку (кривая 4)проводят так же, как ступенчатую, но с более длительной выдержкой при температуре горячей ванны (250—300° С), чтобы обеспечить полный распад аустенита. Выдержка, необходимая для полного распада аустенита, определяется по точкам а и b и по S-образной кривой (см. рис. 1). В результате такой закалки сталь приобретает структуру игольчатого троостита с твердостью HRC45 55 и с сохранением необходимой пластичности. После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды используют расплавленные соли: 55% KNO3 + 45% NaNO2 (температура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой температуры.

Изотермическая закалка имеет следующие преимущества перед обычной:

минимальное коробление стали и отсутствие трещин; большая вязкость стали.

В настоящее время широко используют ступенчатую и изотермическую светлую закалки.

Светлую закалку стальных деталей проводят в специально оборудованных печах с защитной средой. На некоторых инструментальных заводах для получения чистой и светлой поверхности закаленного инструмента применяют ступенчатую закалку с охлаждением в расплавленной едкой щелочи. Перед закалкой инструмент нагревают в соляной ванне из хлористого натрия при температуре на 30—50° С выше точки АС1 и охлаждают при 180—200° С в ванне, состоящей из смеси 75% едкого калия и 25% едкого натра сдобавлением 6—8% воды (от веса всей соли). Смесь имеет температуру плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способностью.

При ступенчатой закалке стали с переохлаждением аустенита в расплавленной едкой щелочи с последующим окончательным охлаждением на воздухе детали приобретают чистую светлую поверхность серебристо-белого цвета; в этом случае отпадает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Закалка с самоотпуском широко применяется в инструментальном производстве. Сущность ее состоит в том, что детали не выдерживают в охлаждающей среде до полного охлаждения, а в определенный момент извлекают из нее, чтобы сохранить в сердцевине изделия некоторое количество тепла, за счет которого производится последующий отпуск. После достижения требуемой температуры отпуска за счет внутреннего тепла деталь окончательно охлаждают в закалочной жидкости.

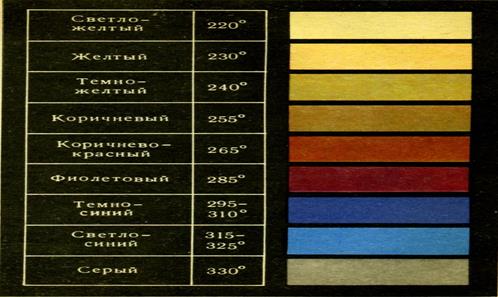

Проконтролировать отпуск можно по цветам побежалости (см. рис. 2), появляющимся на зачищенной поверхности стали при 220—330° С.

Рис. 2. Цвета побежалости при отпуске

Закалку ссамоотпуском применяют для зубил, кувалд, слесарных молотков, кернеров и другого инструмента, требующего высокой твердости на поверхности и сохранения вязкой сердцевины.

Способы охлаждения при закалке.

Быстрое охлаждение стальных деталей при закалке является причиной возникновения в них больших внутренних напряжений. Эти напряжения иногда приводят к короблению деталей, а в наиболее тяжелых случаях — к трещинам. Особенно большие и опасные внутренние напряжения возникают при охлаждении в воде. Поэтому там, где можно, следует охлаждать детали в масле. Однако в большинстве случаев для деталей из углеродистой стали это невозможно, так как скорость охлаждения в масле значительно меньше критической скорости, необходимой для превращения аустенита в мартенсит. Следовательно, многие детали из углеродистых сталей рекомендуется закаливать с охлаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д.

Внутренние напряжения зависят также от способа погружения деталей в закалочную среду. Необходимо придерживаться следующих основных правил:

детали, имеющие толстую и тонкую части, погружать в закалочную среду сначала толстой частью;

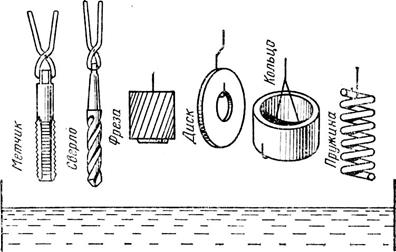

детали, имеющие длинную вытянутую форму (метчики, сверла развертки), погружать в строго вертикальном положении, иначе они покоробятся (рис. 3).

Рис. 3. Правильное погружение деталей и инструментов в закаливающую среду

Иногда по условиям работы должна быть закалена не вся деталь, а лишь часть ее. В этом случае применяют местную закалку: деталь нагревают не полностью, а в закалочную среду погружают целиком. В этом случае закаливается только нагретая часть детали.

Местный нагрев мелких деталей производят в соляной ванне, погружая в нее только ту часть детали, которую требуется закалить; так закаливают, например, центры токарных станков. Можно поступать и так: нагреть деталь полностью, а охладить в закалочной среде только ту часть, которая должна быть закалена.

Охлаждающая способность закалочных масел определяется их вязкостью,-поэтому повышение температуры масла до определенного предела увеличивает интенсивность охлаждения. Так, например, наилучшая охлаждающая способность индустриальных масел И-12Л и И-20А соответствует их нагреву в интервале 40-80° С

Самая распространенная закалочная среда — вода. Ее охлаждающая способность зависит от температуры. Чем выше температура воды, тем меньше ее закалочная способность, поэтому при работе рекомендуется систематически следить за температурой воды. Обычно при закалке применяют воду с температурой 20-30 °С. Закаливающая способность воды может быть уменьшена путем добавления в нее мела, извести, мыла, глицерина и других подобных веществ или увеличена при введении в нее хлористого натрия (поваренной соли) или едкого натра (каустической соды). Вода, в которой растворены хлористый натрий или едкий натр, имеет более высокую скрытую теплоту парообразования. Частицы соли, соприкасаясь с раскаленным металлом, взрываются и разрушают

При охлаждении на воздухе можно принять средние значения теплофизиче-ских констант для всего рассматриваемого температурного интервала.

Охлаждение погружением в масло является основным при закалке изделий из легированных сталей. Масло как закалочная среда имеет следующие преимущества: небольшую скорость охлаждения в мартенситном интервале температур, что уменьшает возникновение закалочных дефектов, и постоянство закаливающей способности. К недостаткам относятся повышенная воспламеняемость (температура вспышки 165...300 °С), низкая охлаждающая способность в области температур перлитного превращения, а также повышенная стоимость. Масла с пониженной вязкостью обладают более высокой охлаждающей способностью. Долговечность индустриальных масел (марки И-12Л, И-20А) при работе без защитной атмосферы составляет 400...1000 ч, в зависимости от массы закаленных изделий. В качестве охлаждающих сред применяются также машинное масло, трансформаторное, авиационное МС-20 и др.

Вкачестве охлаждающих жидкостей призакалке углеродистой сталии некоторых легированных сталей, имеющих высокую критическую скорость закалки, применяют воду или 10 % - ные растворы NaCl, NaOH, Na2CO3 в воде. Охлаждение при закалке должно производиться со скоростью не меньше критической для того, чтобы предотвратить протекание диффузионных процессов и переохладить весь исходный аустенит до температурного интервала мартенситного превращения.

Дата добавления: 2015-01-09; просмотров: 13511;