Постановка резьбовых шпилек

Шпилька одним концом ввертывается в деталь. При установке шпильки предъявляются следующие требования:

1. Плотность установки шпильки в теле корпусной детали. Это значит, что шпилька должна быть ввёрнута так, чтобы при отвёртывании гайки шпилька не вывертывалась.

2. Ось шпильки должна быть перпендикулярна плоскости стыка сопрягаемых деталей.

Плотность установки шпилек достигается за счёт натяга – осевого или радиального.

Рассмотрим оба эти типа.

Неподвижность шпильки, ввинченной в корпус, достигается натягом, создаваемым обычно одним из трёх способов: коническим сбегом резьбы, упорным буртом или тугой резьбой с натягом по среднему диаметру. При первом способе шпилька заворачивается достаточно свободно в гнездо вплоть до сбега, а при дальнейшем её вращении в витках сбега возникают расклинивающие силы, создающие необходимый натяг. Стабильность такого соединения зависит в основном от механических характеристик материалов корпуса и шпильки, угла сбега резьбы и момента завинчивания шпильки.

Для стальных шпилек и корпусов из Al и Mg сплавов угол сбега сост. обычно ~20°. Для стальных корпусов для повышения усталостной прочности и большей неподвижности соединения угол сбега уменьшают.

Недостаток – расклинивание вызывает радиальные трещины (особенно в чугунных базовых деталях) – используется в соединениях, не несущих больших нагрузок без вибраций.

Натяг, созданный упором бурта в базовую деталь, не имеет этого недостатка, но постановка таких шпилек резко усложняется при механизированной сборке, т.к. Мкр в конце завинчивания резко увеличивается. Такой натяг при последующей затяжке гайки ослабляется, т.к. шпилька при этом удлиняется и давление бурта на базовую деталь уменьшается.

В 3 случае неподвижность достигается за счёт натяга по среднему диаметру (радиальный натяг), а также смятия начальных витков резьбы в отверстии. Для стальных шпилек dср=10-30мм при установке в стальной корпус по dср натяг составляет 0,02..0,06 мм, в чугунный или Al корпус 0,04..0,12 мм. Резьба при этом желательна накатанная, т.к. нарезанная заедает. По СТ СЭВ 306-76 установлены dср, шаги, допуски на предельные отклонения для посадок с натягом.

Посадка осуществляется преимущественно в отверстия.

При постановке шпилек выполняются следующие основные требования:

1) шпилька должна иметь достаточно плотную посадку в корпус, чтобы при свинчивании даже туго посаженной гайки она не вывинчивалась.

2) если неподвижность шпильки обеспечивается натягом по среднему диаметру резьбы, то её при постановке недовёртывают до начала сбега резьбы, на угол несколько больший, чем требуется для затяжки гайки, навинченной на эту шпильку.

3) ось шпильки должна быть перпендикулярна поверхности детали, в которую ввёрнута шпилька. Отклонение от перпендикулярности вызывает значительные напряжения в резьбе шпильки и часто может быть причиной обрыва её при работе в машине.

Требования, предъявляемые к зубчатым передачам.

1. безударность работы (отсутствие динамических нагрузок в зацеплении)

2. равномерность распределения нагрузки, как по длине, т.к. по высоте зуба

3. уменьшение мертвого хода в зацеплении до минимума

4. исключение случаев заклинивания зубчатых передач при изменении температурных условий.

5. уменьшение износа раб. поверхностей зубьев.

Данные требования обеспечиваются за счёт точности (качества) изготовления зубчатых колёс и за счёт качественной сборки.

Зуб шестерни характеризуется многими параметрами.

При механической обработке каждый параметр даётся с определённым допуском. При сборке все погрешности изготовления суммируются.

– погрешность расположения зуба по окружности

– погрешность расположения зуба по окружности

– искажение профиля зуба

– искажение профиля зуба

– погрешность толщины зуба

– погрешность толщины зуба

– биение по основной окружности

– биение по основной окружности

– перекос зуба

– перекос зуба

Ввиду большого количества составляющих погрешностей задача о полно взаимозаменяемости при сборке зубчатых зацепления практически сложно разрешима.

Поэтому в производстве сборку зубчатых зацеплений осуществляют путём индивидуального подбора зубчатых колёс.

Опытным путём установлено, что подбор зубчатых колёс достаточно проводить по 3-м основным параметрам:

1. по основному шагу

2. по величине бокового зазора

3. по характеру контакта профильных поверхностей

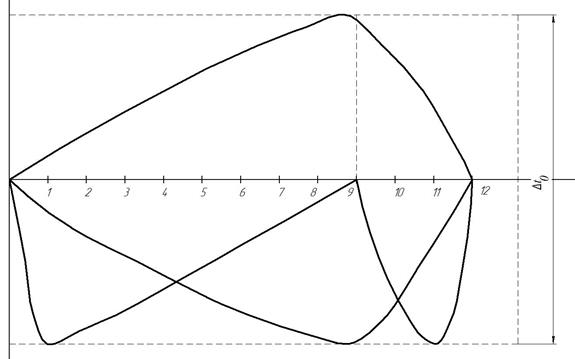

шаг зацепления это расстояние по общим нормалям к 2-м поверхностям, находящимся в зацеплении (по линии зацепления)

шаг зацепления это расстояние по общим нормалям к 2-м поверхностям, находящимся в зацеплении (по линии зацепления)

Для того чтобы передача работала плавно и безударно необходимо чтобы шаг зацепленных шестерён был одинаков. Если шаг ведущего колеса отличается от ведомого на Δt0, то возникает удар или динамическая нагрузка, которая зависит от массы шестерён, скорости вращения и погрешности шага зацепления

При прочих равных условиях, чем больше погрешность шага зацепления, тем больше величина динамической нагрузки

Pфакт=Pрасч+Pдин

При больших величинах Δt0 величина динамической нагрузки может быть в несколько раз больше расчётной.

Для расчёта P:

θ – компенсируемая ошибка за счёт других погрешностей

i – передаточное отношение

После изготовления зубчатого колеса шаг по каждому зубу измеряют и записывают в виде таблицы значений.

Иногда вместо таблицы указывают min и max. Поэтому при подборе зубчатых колёс используют два метода:

1. по min и max, т.е. исходя из предельных значений шага подбирают такую пару колёс, которая бы имела разность в шагах зацепления не превышающую технические условия

2. подбором, исходя из табличных значений по каждому зубу шестерни, подбирают такое сочетание, при котором ошибка в шаге была бы наименьшей.

Подбор зубчатых колёс по боковому зазору

Боковым зазором зубчатой передачи называется расстояние между нерабочими поверхностями соседних зубьев, когда рабочие поверхности находятся в максимальном контакте.

Величина зазора e колеблется от max до min значений.

min значения: – для размещения смазки

– для исключения заклинивания при температурном расширении колёс

– для компенсации отрицательной погрешности межцентрового расстояния

– для компенсации погрешностей сборки зубчатых передач (перекоса зубьев и оси валов)

max значения бокового зазора emax ограничивается исходя из следующих условий:

– уменьшение ударной нагрузки при неравномерной скорости вращения

– уменьшение мёртвого хода зацепления

– с целью уменьшения износа зубьев

Вне зависимости от степеней точности изготовления шестерён установлены нормы бокового зазора для 6 видов сопряжений.

H – с нулевым боковым зазором

E – с весьма малым боковым зазором

D – с малым боковым зазором

C – с уменьшенным боковым зазором

B – с нормальным боковым зазором

A – с увеличенным боковым зазором

Дата добавления: 2015-01-19; просмотров: 2714;