Усилие предварительной затяжки

Это создание растягивающих напряжений в болте и сжимающих напряжений в сопрягаемых деталях при отсутствии внешних нагрузок. Величина усилия предварительной затяжки рассчитывается по следующей формуле, известной из курса «Детали машин»:

| P0 – остаточная сила затяжки P – рабочая нагрузка Сд и Сб – коэффициенты жесткости детали и болта Δlб – удлинение болта Δlд – сжатие детали |

|

Р0 – это то усилие, которое остаётся в стыке после приложения рабочей нагрузки, т.е. стык расслабляется силой P и необходима сила Р0 для создания герметичности или прочности.

Коэффициент жёсткости – отношение нагрузки к вызываемой ею деформации.

Р0 = K∙P K = 0,8 ÷ 1,8 (1,1 ÷ 1,8 – по Никитину)

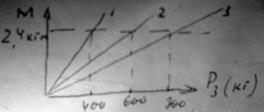

Pз играет важную роль в определении работоспособности резьбовых соединений. Правильный выбор Pз увеличивает надёжность и долговечность работы двигателя.

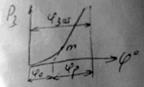

Из графика видно, что при малых Pз продолжительность работы небольшая. При дальнейшем увеличении Pз

(до Pз опт) время работы соединения равно бесконечности, т.е. резьбовое соединение может работать бесконечно долго.

Правильный выбор усилия Pз обеспечивает уменьшение количества дефектов в резьбовом соединении.

Влияние различных факторов на работу резьбового соединения:

Преобладающая масса дефектов резьбового соединения падает на неправильный выбор Pз. При сборке резьбового соединения необходимо проводить тщательный контроль усилия Pз. Существуют косвенные методы контроля Pз. Сейчас наиболее распространены следующие методы:

1. Контроль усилия затяжки по моменту на ключе

2. Контроль усилия затяжки по углу поворота гайки или болта.

3. Контроль усилия затяжки по удлинению болта или шпильки.

1. Контроль Pз по моменту на ключе

Контроль Pз осуществляется с помощью предельных или динамометрических ключей, обеспечивающих заданный момент затяжки.

; Мкл = f(Pз, dср, α, β, fр, fт);

; Мкл = f(Pз, dср, α, β, fр, fт);

dср – средний диаметр резьбы,

α – угол подъёма винтовой линии,

β – половина угла профиля резьбы,

fр, fт – коэффициенты трения в резьбе и по торцу сопрягаемых деталей,

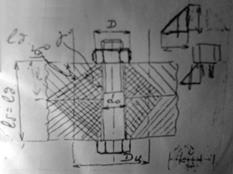

D и d0 – диаметры окружностей, ограничивающие площадь опорной поверхности гайки.

Основную долю погрешности этого метода составляют коэффициенты трения fр и fт. Они могут колебаться в пределах от 0,05 до 0,5; зависят от рода материала, смазки, рода покрытия, шероховатости. Как влияет состояние резьбы на Pз, показывает следующий график:

1 – сухая обезжиренная резьба

1 – сухая обезжиренная резьба

2 – омеднённая резьба

3 – резьба, смазанная машинным маслом

В области контроля резьбовых соединений большую работу провели Старостин И.Г. и Захаров Д.А.

В производственных условиях точность метода можно увеличить экспериментально определяя коэффициент трения и вводя их в формулу.

Достоинства: метод контроля производителен, прост в применении, легко поддаётся механизации.

2. Метод затяжки по углу поворота

Состоит в том, что гайку завертывают от руки до упора во фланец, затем затягивают ключом с целью обмятия шероховатостей и неровностей на сопрягаемых поверхностях.

После этого гайку отвертывают и вновь завёртывают от руки до упора в торец детали, после чего ключом завёртывают на заданный угол. Для контроля угла ключ снабжают указательной стрелкой, а в плоскости детали устанавливают лимб с делениями в градусах.

Преимущество – метод не требует специальной оснастки.

; S – шаг резьбы.

; S – шаг резьбы.

и

и  - податливость болта и детали.

- податливость болта и детали.

E1, E2 – модули упругости материала болта и детали в кг/мм2.

F1, F2 – площади сечения болта и стягиваемых деталей.

Определение площади F2 (площадь детали) составляет известную трудность.

При стягивании фланцев принято считать, что деформация от усилия затяжки захватывает конус давления, образующие которого составляют с основанием угол 45°.

Для упрощения конус условно заменяют цилиндром Dц=D+l, где l – толщина фланца (lд/2), и площадь сечения цилиндра принимается в качестве расчетной площади стыка:

.

.

При увеличении толщины сопрягаемых деталей погрешность расчёта получается очень большая, поэтому рекомендуется считать  (податливость) исходя из теории упругости:

(податливость) исходя из теории упругости:

На точность метода влияют следующие погрешности:

1. Субъективные ошибки рабочего в определении начального угла отсчёта (в зависимости от приложенной силы)

2. В начальный момент затяжки происходит нелинейная зависимость усилия затяжки от угла поворота.

В начале затяжки происходит деформация отдельных микронеровностей, что приводит к зависимости в начальный момент.

К расчётному углу необходимо добавлять φ0.

3. Трудность расчёта податливости сопрягаемых деталей (ввиду наличия конуса давления)

Дата добавления: 2015-01-19; просмотров: 2874;