Способы изготовления разовых литейных форм и стержней

В литейном производстве формы и стержни могут быть изготовлены ручным и машинным способами. Машинные способы изготовления форм и стержней можно разделить на основные группы:

· уплотнением смеси прессованием (верхним, нижним, колодками, плунжерами, диафрагмой), встряхиванием, встряхиванием с подпрессовкой (вибропрессованием), пескометным способом, надувом и т.п.;

· химическим отверждением смеси при комнатных и повышенных температурах;

· с использованием физических явлений – вакуумированием, воздействием магнитного поля и др.

Ручную формовку выполняют путем уплотнения формовочной смеси на поверхности модели пневматическими трамбовками в опоках (одной, двух, трех), в почве (в полу литейного цеха), в кессонах (больших ямах, стенки которых выложены кирпичом). Формообразующим приспособлением могут служить деревянная модель разъемная или неразъемная, шаблоны вращения или протяжные. При ручной формовке широко используют средства механизации: краны, конвейеры, подъемники, пневматические трамбовки, передвижные сушила и т.д. Машинная формовка повышает производительность уплотнения форм в 15 – 20 раз по сравнению с ручной.

Пленочно-вакуумная формовкаотносится к последним достижениям литейной технологии. Сущность способа схематично показана на рис.9. Модель 2устанавливают на

перфорированную плиту 1 внутрь опоки 4 и накрывают эластичной пленкой 3, способной выдерживать без разрушения контакт с расплавленным металлом и обеспечивать чистую и гладкую поверхность отливкам. Модель 2, так же как плита 1, имеет мелкие сквозные отверстия. Через модель и плиту отсасывается воздух, что способствует плотному прилеганию пленки к поверхности модели. После этого на поверхность пленки, обтянувшей модель, засыпают кварцевый песок 5 до верхнего края опоки 4. Для уплотнения песка применяют легкую вибрацию. Опоку 4, заполненную песком сверху, закрывают пленкой 6и вновь отсасывают воздух из опоки, что приводит к уплотнению песка и плотному прилеганию пленки 6. Так изготовляют верхнюю и нижнюю полуформы, затем их собирают и заполняют металлом. Образовавшаяся отливка легко удаляется из песчаной формы, а наполнительный песок может быть многократно использован. При таком способе изготовления форм не требуется применения смесеприготовительного оборудования и дорогих материалов, входящих в состав формовочных смесей.

перфорированную плиту 1 внутрь опоки 4 и накрывают эластичной пленкой 3, способной выдерживать без разрушения контакт с расплавленным металлом и обеспечивать чистую и гладкую поверхность отливкам. Модель 2, так же как плита 1, имеет мелкие сквозные отверстия. Через модель и плиту отсасывается воздух, что способствует плотному прилеганию пленки к поверхности модели. После этого на поверхность пленки, обтянувшей модель, засыпают кварцевый песок 5 до верхнего края опоки 4. Для уплотнения песка применяют легкую вибрацию. Опоку 4, заполненную песком сверху, закрывают пленкой 6и вновь отсасывают воздух из опоки, что приводит к уплотнению песка и плотному прилеганию пленки 6. Так изготовляют верхнюю и нижнюю полуформы, затем их собирают и заполняют металлом. Образовавшаяся отливка легко удаляется из песчаной формы, а наполнительный песок может быть многократно использован. При таком способе изготовления форм не требуется применения смесеприготовительного оборудования и дорогих материалов, входящих в состав формовочных смесей.

Машинные способы изготовления литейных форм очень разнообразны. В литейных цехах используют машины и автоматы с пневматическим, гидравлическим и комбинированным приводом. Все способы изготовления форм можно объединить в две группы: опочная и безопочная формовка. Формы в опоках изготовляют на машинах преимущественно встряхивающего и прессового действия.

На встряхивающих машинах (рис.10, а) уплотнение смеси 1 в опоке 2на поверхности модели 3происходит благодаря кинетической энергии ударов стола 4о станину машины 5, которая одновременно служит цилиндром. Стол 4соединен с поршнем 6, который поднимается сжатым воздухом, поступающим в цилиндр через канал 7. При поднятии поршня выше выхлопного канала 8сжатый воздух выходит из полости цилиндра, и поршень вместе со столом 4, моделью 3и опокой 2, наполненной смесью 1, падая, ударяется о станину машины 5. Затем циклы повторяются для достижения желаемой плотности смеси.

На прессовых машинах (рис.10, б и в), имеющих гидравлический привод, уплотнение смеси происходит моделью или верхней колодкой благодаря статическому воздействию их на формовочную смесь, помещенную в опоку. Уплотнение прессованием со стороны плоской или профильной колодки 5, закрепленной на верхней траверсе 6 машины (рис.10, б), осуществляется с использованием наполнительной рамки 4, содержащей такое дополнительное количество смеси 1, которое необходимо для получения нужной плотности в опоке 2 над моделью 3.

Уплотнение прессованием со стороны модели 3 (рис.10, е) происходит за счет сжатия смеси 1между моделью 3 и траверсой 6 машины. Предварительно модель 3 вместе со столом 4 опускается в станину 5 машины. Образовавшееся в станине 5 пространство и опока 2 заполняются смесью. После этого модель 3 столом 4 поднимается и спрессовывает смесь, прижимая ее к верхней траверсе 6 машины.

На пневматических прессовых машинах (рис.10, г) универсальным уплотняющим элементом является эластичная диафрагма 4, которая под воздействием сжатого воздуха в резервуаре 5 уплотняет смесь 1 в опоке 2 на поверхности модели 3.

Дифференциальное прессование многоплунжерной головкой изображено на рис. 10, д. Прессующие колодки 9 уплотняют формовочную смесь 1 над моделью 3(установленной на столе машины) в опоке 2 под действием жидкости 6, которая заполняет корпус 5прессующей головки и оказывает давление на поршни (плунжеры) 7, связанные штоками 8с прессующими колодками 9. Дополнительный объем формовочной смеси, необходимый для уплотнения, помещен в наполнительной рамке 4. Многоплунжерная прессовая головка дает возможность развивать высокие давления на формовочную смесь и равномерно уплотнять ее по всему сложному контуру модели.

После уплотнения формовочной смеси в опоке тем или иным способом полученную полуформу снимают с модели. Для облегчения этого процесса к модельной плите подключают вибраторы. Извлечение модели из полуформы осуществляется разными способами: протяжкой, штифтовым съемом, поворотом модельной плиты, опрокидыванием стола машины.

В цехах массового производства отливок используют комплексные автоматизированные линии, где происходит изготовление и сборка форм, заливка их металлом, охлаждение и выбивка отливок из форм. Для транспортировки литейных форм от формовочных машин к заливке и выбивке, а затем пустых опок к машинам используют рольганги или замкнутые конвейеры с платформами.

Безопочная формовка отличается высокой производительностью и экономичностью. При таком способе изготовления форм достигается достаточная точность отливок, сокращаются производственные расходы на изготовление опок, сокращаются площади цеха из-за отсутствия транспортных операций по передаче опок от выбивки к машинам. Упрощаются процессы выбивки отливок из форм. Существует два типа автоматических машин, изготовляющих формы с вертикальным игоризонтальным разъемами. В безопочных формах может быть получена широкая номенклатура отливок, начиная от ключей дверных замков до блоков цилиндров двигателей малолитражных автомобилей. Безопочные формы с вертикальным разъемом изготовляют на автоматах проходного икарусельного типов. Производительность первых автоматов достигает 240 – 300 форм в час, а вторых 480 – 540 форм в час.

На формовочном автомате безопочная форма с вертикальным разъемом (рис.12) изготовляется в камере А (позиция I), где две противоположные стенки представляют собой полумоде

ли 1 и 2. Наполнение формовочной смесью Бпространства между полумоделями осуществляется методом надува из бункера 3. После надува формовочная смесь прессуется между зафиксированной полумоделью 1 и подвижной правой полумоделью 2, которая соединена с плунжером 4гидроцилиндра.

После прессования левая полумодель 1 откидывается вверх (позиция II), а правая полумодель плунжером 4проталкивает изготовленную форму Ввперед. На этот период бункер 3 закрывается задвижкой 5, чтобы не высыпалась формовочная смесь. Затем плунжер 4 вместе с полумоделью 2 возвращается в правое исходное положение, полумодель 1 опускается и занимает фиксированное вертикальное положение, образуя под бункером 3 камеру А (см. позицию I). Цикл повторяется, и образовавшаяся новая полуформа вплотную сдвигается с предыдущей, образуя литейную полость Г (позиция III). Литейная форма представляет собой пакет 6, состоящий из сомкнутых двусторонних форм В. Полость Г между формами заливается металлом 7 из ковша 8 или из автоматической заливочной установки.

4. Последовательность выполнения лабораторной работы

4.1. Выполнить чертеж детали.

4.2. Разработать чертеж отливки с учетом припусков на механическую обработку и допусков на размеры, формовочных уклонов, галтелей.

4.2.1. Рассчитать припуски на механическую обработку и размеры отливок с допусками и занесением результатов в бланк результатов. Припуски даются на те поверхности, которые будут обрабатываться. Величину припуска выбирают по методическими указаниями «Расчет отливки и оценка способа литья». табл. Е, Ж,

4.2.2. Разработать чертеж отливки с учетом припусков на механическую обработку и допусков на размер, формовочных уклонов, галтелей. Радиусы-галтели определяются по формулам:

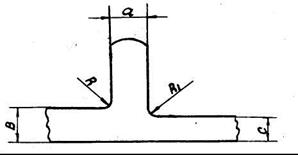

R = 0,25 (a + b); R1 = 0,25 (a + c),

R = 0,25 (a + b); R1 = 0,25 (a + c),

где a, b, c – толщина сечений отливки, соединяемых радиусами R и R1 (рис. 1.7).

|

Рис. 1.7. Радиусы-галтели

Формовочные уклоны выбирают по прилож. 1, табл. 4.

Чертеж отливки выполняется в соответствии с требованиями стандартов ЕСКД, ГОСТ 26645-85. Отливки. Припуски на обработку. ГОСТ 2.423-73. Правила выполнения чертежей элементов литейной формы и отливки.

2. Разработать чертеж модели и рассчитать габаритные размеры. приложение 1 табл. 3, 6

где lм - - размер модели. мм;

lотл – размер отливки, мм

k – коэффициент усадки, % приложение 1 табл. 5

4.3. Разработать эскизный проект собранной литейной формы, подготовленной к заливке металла.

5. Требования к отчету.

Отчет должен быть оформлен на стандартных листах бумаги формата А4 ГОСТ.2.301-68, форма которого должна соответствовать ГОСТ 3.1105-74.

Отчет должен содержать:

а) схему технологического процесса изготовления отливки в песчаные формы;

б) чертеж детали;

в) чертеж отливки;

г) эскиз деревянной модели;

д) эскиз литейной формы (в разрезе), подготовленной к заливке металла;

Вопросы для самопроверки:

1. Какими литейными свойствами должны обладать сплавы, применяемые для изготовления отливок?

2. Какие дефекты могут возникнуть в отливках, вследствие усадки сплава?

3. Каким образом надо конструировать литые детали, чтобы избежать образования усадочных раковин и трещин в отливках?

4. Что такое технологичность конструкции и какими соображениями надо руководствоваться при выборе наиболее технологичной конструкции?

5. Что такое стержень и целесообразность его применения?

6. Типы литниковых систем и выбор правильного подвода металла к будущей отливке.

7. Что представляет собой литейная форма?

8. Из каких материалов изготавливают литейные формы?

9. Как называется процесс изготовления литейных форм из формовочных смесей?

10. Какие приспособления входят в литейную оснастку?

11. Что такое литниковая система? Из каких основных частей она состоит?

12. Каковы основные компоненты песчано–глинистых смесей?

13. Перечислите разновидности формовки?

14. Как осуществляется сборка и заливка форм?

15. Назовите основные дефекты при литье в песчано–глинистые формы?

Дата добавления: 2015-01-15; просмотров: 3240;