Последовательность выполнения лабораторной работы. 4.1. По чертежу детали вычертить чертеж отливки

4.1. По чертежу детали вычертить чертеж отливки. Припуски на механическую обработку и допуски на размеры выбирают по методическими указаниями «Расчет отливки и оценка способа литья». табл. Е, Ж,

4.2. Начертить:

а) эскиз модели;

б) эскиз модельно – литникового блока;

в) форму - опоку в разрезе, подготовленную под заливку металлом.

4.3. Рассчитать размеры рабочей полости прессформы.

Рабочая полость прессформ отличается от размеров будущей отливки на величину суммарной усадки с учетом допусков на размер, отливки и на изготовление прессформы.

|

|

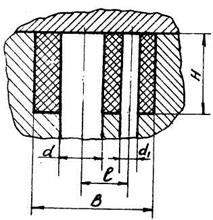

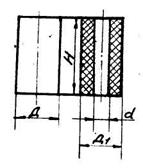

Рис. 17 а) определение межцентровых расстояний с учетом усадки;

б) действие свободной усадки

Межцентровые расстояния l (рис.17.а) определяют только с учетом усадки, так как допуск на эти размеры задается симметрично:

мм,

мм,

где Σк. – относительная суммарная усадка в %;

lф. - длинна прессформы, мм;

lотл. – длинна отливки, мм.

Внешние размеры полости определяют по формуле:

мм,

мм,

где Вф. – ширина прессформы, мм;

Вотл. – ширина отливки, мм;

аотл. – допуск на размер литой детали, мм;

аф. – допуск на изготовление прессформ, мм; зависит от класса точности механической обработки, от сложности прессформы.

аф. = δ3 + (0,002 ÷0,003) *Рл.д.

δ3 – допуск предусматривающий погрешности размеров на изготовление модели.δ3 = 0,05÷0,06 мм.

Рл.д. – припуск на размер литой детали, мм.

Внешние размеры Н, оформляющиеся в обеих половинках формы, рассчитывают по формуле:

Где Нф. – высота прессформы, мм;

Нотл. – высота отливки, мм.

Внутренние размеры d и d1 (рис. 17.б), получающиеся на стержнях, определяются по формуле:

, мм.

, мм.

Суммарная усадка Σк складывается из изменений размеров на различных этапах технологического процесса:

Σк = Кмод. + (- Кпокр.) + Кспл., %

Где Кмод. – усадка модельного состава в прессформе (находится в пределах 0,8 – 1,0%);

Кпокр. – расширение керамического покрытия при нагревании в процессе обжига (составляет 1,4 – 1,5% при 9000);

Кспл. – усадка заливаемого сплава (для стали составляет 1,8 – 3,0%) приложение 1 таблица.

5.Усадка

«Затруднение» усадка происходит при охлаждении модели в стальной прессформе и при охлаждении сплава в керамической форме. По размеру Д и Н происходит свободная усадка (рис.17.б).

Усадка на стержне по размеру d называется «затруднённой». Смешанная усадка наблюдается по размеру Д1, так как усадке внешней поверхности косвенным образом препятствует стержень.

5. Требования к отчёту

Отчёт должен быть оформлен на стандартных листах бумаги формата А4. Отчёт должен содержать:

а) схему технологического процесса изготовления отливки;

б) чертёж отливки;

в) эскиз модельно - литникового блока;

г) расчёт размеров рабочей полости прессформы.

Вопросы для самопроверки:

1. В чём заключается сущность метода литья по выплавляемым моделям?

2. Каким образом оформляется модельно – литниковый блок?

3. Последовательность операции, которая соблюдается при получении отливок.

4. Какая шероховатость поверхности получается у отливок?

5. Какие модельные составы разработаны и опробованы в современной промышленности?

6. Каким требованиям должна удовлетворять конструкция прессформы?

7. Каковы преимущества и недостатки литья по выплавляемым моделям?

Приложение 1.

Таблица 1

Удельная скорость заливки, К

| Наименование сплава | К  , ,

|

| Чугун серый | 1  2,5 2,5

|

| Сталь углеродистая | 0,8  1,5 1,5

|

| Бронза оловянистая | 1,0  2,0 2,0

|

| Латунь | 0,75  1,5 1,5

|

| Алюминиевые сплавы | 1,5  3,0 3,0

|

Таблица 2

Продолжительность заливки, t

| Масса отливки, кг | Время заливки, С | |

| Отливка из серого чугуна и алюминиевых сплавов | Отливка из стали и медных сплавов | |

| 3 - 5 | 5 – 8 | |

| 4 – 6 | 7 – 10 | |

| 7 – 10 | 8 – 12 | |

| 8 – 12 | 10 – 15 | |

| 10 – 15 | 12 - 20 |

Таблица 3

Высота знаков цилиндрических стержней

| Диаметр стержня, мм | Высота знаков стержней, мм | |

| Вертикальный стержень | Горизонтальный стержень | |

| До 30 | ||

| 31 – 50 | ||

| 51 – 100 | ||

| 101 - 200 |

Таблица 4

Формовочные уклоны

| Высота поверхности, мм | Величина уклона | ||||

| Моделей | Стержневых ящиков | ||||

| металлических | деревянных | металлических | деревянных | ||

| Свыше | До | Не более | |||

| __ | 1030' | 30 | 30 | 30 | |

| 10 | 1030' | 20 | 2030' | ||

| 0045' | 10 | 10 | 1030' | ||

| 0030' | 0045' | 0045' | 10 | ||

| 0030' | 0030' | 0030' | 10 | ||

| 0020' | 0030' | 0030' | 0045' |

Таблица 5

Линейная усадка сплавов

| Наименование сплава | Категория литья (масса отливки, кг) | Линейная усадка, % |

| Серый чугун | Мелкое (менее 10) Среднее (от 10 до 100) | 0,8 – 1,2 0,6 – 1,0 |

| Углеродистая сталь | Мелкое (менее 10) Среднее (от 10 до 100) | 1,8 – 2,2 1,6 – 2,0 |

| Медные сплавы | Мелкое (менее 10) Среднее (от 10 до 100) | 1,4 – 1,6 1,0 – 1,4 |

| Алюминиевые и магниевые сплавы | Мелкое (до 5) Среднее (от 5 до 30) Крупное (более 30) | 0,8 – 1,2 0,5 – 1,0 0,3 – 0,8 |

Таблица 6

Рекомендуемые температуры заливки сплавов в формы

| Сплав | Толщина стенки, мм | Температура заливки, 0С |

| Серый чугун | До 4 4 – 10 10 – 20 20 – 50 50 – 100 100 – 150 | 1450 – 1470 1430 – 1360 1400 – 1330 1380 – 1310 1340 – 1250 1300 – 1230 1280 – 1220 |

| Ковкий чугун | До 4 4 – 10 10 – 20 | 1480 – 1400 1460 – 1380 1430 – 1370 1430 – 1300 |

| Сталь углеродистая и низколегированная | 1430 – 1480 | |

| Сталь высокоуглеродистая и марганцовистая | 1360 - 1400 | |

| Сталь высоколегированная | 1050 – 1150 | |

| Бронза | 720 – 730 | |

| Алюминиевые сплавы | 720 - 780 |

ПРИМЕЧАНИЕ: Чем выше температура заливки, тем лучше жидкотекучесть металла, но при этом увеличивается усадка. Обычно температуру заливки выбирают больше температуры плавления примерно на 15%.

Дата добавления: 2015-01-15; просмотров: 1292;