Традиционная технология с восстановительным периодом. Технология плавки с окислительным и восстановительным периодами или традиционная технология применяется в течение десятилетий на печах вместимостью ≤ 40

Технология плавки с окислительным и восстановительным периодами или традиционная технология применяется в течение десятилетий на печах вместимостью ≤ 40 т для выплавки высококачественных легированных сталей. Эту технологию называют также двухшлаковой, а процесс плавки — двухшлаковым, поскольку по ходу плавки вначале (периоды плавления и окислительный) в печи наводят окислительный шлак, то есть содержащий много оксидов железа, а затем его сливают и в восстановительном периоде наводят новый (второй) шлак, не содержащий оксидов железа.

До недавнего времени (до широкого внедрения процессов внепечной обработки) плавка в электродуговых печах по этой технологии была единственным способом получения легированных высококачественных сталей и такие стали назывались сталями "электропечного сортамента". Высокое качество металла обеспечивалось за счет того, что в окислительном периоде создавались условия для удаления до очень низких содержаний фосфора и для дегазации металла (удаления растворенных водорода и азота за счет кипения ванны), а в восстановительном периоде — условия для получения низких содержаний кислорода и серы и соответственно оксидных и сульфидных неметаллических включений, а также для ввода в металл легирующих добавок без их значительного угара.

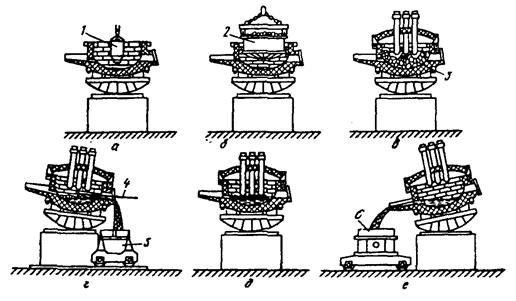

Плавка состоит из периодов: 1)заправка печи; 2) загрузка шихты; 3) плавление; 4) окислительный период; 5) восстановительный период; 6) выпуск стали. На рис. 1 показан ряд выполняемых в процессе плавки операций.

Рисунок 1 - Технологические операции электроплавки: а — заправка; б — загрузка шихты;

в — плавление; г — скачивание шлака; д — печь после расплавления шихты; е — выпуск стали; 1 — заправочная машина; 2 — загрузочная корзина; 3 — стальной лом; 4 — гребок для скачивания шлака; 5 — шлаковый ковш (чаша); 6 — сталеразливочный ковш

Заправка заключается в том, что после выпуска плавки на поврежденные участки набивки пода или на всю ее поверхность забрасывают магнезитовый порошок (иногда порошок с добавкой пека или смолы), что позволяет поддерживать постоянной толщину изнашивающегося слоя набивки. Заправку ведут вручную и с помощью различных заправочных машин. Одна из них состоит из бункера, под которым имеется горизонтально расположенный вращающийся диск; машину опускают (см. Рис. 1, а) сверху в открытую печь и высыпающийся из бункера порошок разбрасывается диском по окружности. Длительность заправки 10—20 мин.

Загрузка шихты. При выплавке стали в малых и средних печах шихта на 90-100 % состоит из стального лома. Для повышения содержания углерода в шихту вводят чугун (< 10 %), а также электродный бой или кокс. Общее их количество должно быть таким, чтобы содержание углерода в шихте превышало нижний предел его содержания в готовой стали на 0,3 % при выплавке высокоуглеродистых сталей, на 0,3—0,4 % при выплавке среднеуглеродистых и на 0,5 % для низкоуглеродистых. Этот предел несколько снижается при росте емкости печи. Чтобы совместить удаление части фосфора с плавлением шихты в завалку рекомендуется давать 2—3 % извести.

Загрузку шихты ведут с помощью корзины (бадьи). Ее вводят (см. Рис. 1, б) в открытую печь сверху и, раскрывая дно, высыпают шихту на подину печи. Загрузку всей шихты производят одной, а иногда двумя корзинами. Длительность загрузки одной корзины равна ~ 5 мин. В корзины шихту укладывают в следующей последовательности: на дно кладут часть мелочи, чтобы защитить подину от ударов тяжелых кусков лома, затем в центре укладывают крупный лом, а по периферии средний и сверху - оставшийся мелкий лом. Для уменьшения угара кокс и электродный бой кладут под слой крупного лома.

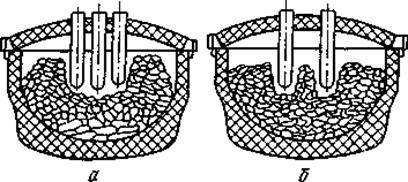

Плавление. После окончания завалки электроды опускают почти до касания с шихтой и включают ток. Под действием высокой температуры дуг шихта под электродами плавится, жидкий металл стекает вниз, накапливаясь в центральной части подины. Электроды постепенно опускаются, проплавляя в шихте "колодцы" (Рис. 1, в и Рис. 1, б) и достигая крайнего нижнего положения. Плавление ведут при максимальной мощности трансформатора. На печах вместимостью 25 т и более для ускорения плавления осуществляют вращение ванны. Когда электроды проплавят в шихте три "колодца", свод и электроды приподнимают, печь поворачивают сначала в одну сторону на 40°, проплавляют колодцы в новых местах, а затем поворачивают печь в другую сторону на 80°. Таким образом, проплавляют девять колодцев.

Рисунок 2 - Характер плавления шихты в высокомощной печи (а) и в печи с невысокомощным трансформатором (б)

В период плавления необходимо обеспечить раннее образование шлака, предохраняющего металл от насыщения газами и науглероживания электродами. С этой целью, если в завалку не давали известь, в проплавляемые электродами колодцы несколькими порциями присаживают известь (1—3 % от массы металла).

Во время плавления происходит окисление составляющих шихты, формируется шлак, происходит частичное удаление в шлак фосфора и серы. Окисление идет за счет кислорода воздуха, окалины и ржавчины, внесенных металлической шихтой. За время плавления полностью окисляется кремний, 40-60 % марганца, частично окисляется углерод и железо. В формировании шлака наряду с продуктами окисления (SiO2, MnO, FeO) принимает участие оксид кальция извести. Шлак к концу периода плавления имеет примерно следующий состав, %: 35-40 СаО; 15-25 SiO2; 8-15 MgO; 5-20 FeO; 5-10 MnO; 3—7 A12O3; 0,5—1,2 P2O5. В зоне электрических дуг за время плавления испаряется от 3 до 6 % металла, преимущественно железа.

Для ускорения плавления иногда применяют газокислородные горелки, вводимые в рабочее пространство через свод или стенки печи. За счет тепла, выделяющегося от сжигания газа, сокращается длительность плавления и расход электроэнергии (на 10—15 %). С этой же целью часто применяют продувку кислородом, вводимым в жидкий металл после расплавления 3/4 шихты с помощью фурм или стальных футерованных трубок. Окисление железа, а также марганца, кремния и других примесей металла газообразным кислородом протекает с выделением значительного количества тепла, которое ускоряет расплавление лома. При расходе кислорода 4—6 м3/т длительность плавления сокращается на 10—20 мин.

Продолжительность периода плавления определяется в первую очередь мощностью трансформатора и составляет от 1,2 до 3,0 ч. Расход электроэнергии за время плавления составляет 430—480 кВт∙ч/т.

Окислительный период. Задачи окислительного периода плавки:

а) уменьшить содержание в металле фосфора до 0,01—0,015 %;

б) уменьшить содержание в металле водорода и азота;

в) нагреть металл до температуры, близкой к температуре выпуска (на 120—130 °С выше температуры ликвидуса);

г) окислить углерод до нижнего предела его требуемого содержания в выплавляемой стали.

Особо важную роль в этом периоде играет процесс окисления углерода, поскольку с образующимися при этом пузырями СО удаляются растворенные в металле водород и азот, и пузыри вызывают перемешивание ванны, ускоряющее нагрев металла и удаление в шлак фосфора.

Окисление примесей ведут, используя либо железную руду (окалину), либо газообразный кислород.

Окислительный период начинается с того, что из печи сливают 65—75 % шлака, образовавшегося в период плавления. Шлак сливают, не выключая ток, наклонив печь в сторону рабочего окна на 10—12° (см. Рис. 1, г). Слив шлака производят для того, чтобы удалить из печи перешедший в шлак фосфор. Удалив шлак, в печь присаживают шлакообразующие: 1—1,5 % извести и при необходимости 0,15—0,25 % плавикового шпата, шамотного боя или боксита.

После сформирования жидкоподвижного шлака в ванну в течение всего окислительного периода вводят порциями железную руду с известью либо ведут продувку кислородом; печь для слива шлака в течение периода наклонена в сторону рабочего окна. Присадка руды или продувка кислородом вызывает интенсивное окисление углерода с выделением пузырей СО, вспенивающими шлак, в результате чего он стекает из печи через порог рабочего окна.

Общий расход руды составляет 3—6,5 % от массы металла. С тем, чтобы предотвратить сильное охлаждение металла, единовременная порция руды не должна быть более 0,5—1 %. Газообразный кислород вводят в металл по футерованным железным трубкам через рабочее окно или с помощью водоохлаждаемой фурмы через отверстие в своде печи. При этом трубки должны быть погружены в металл на глубину 150—200 мм. Скорость обезуглероживания газообразным кислородом в 3—5 раз больше, чем железной рудой, что дает возможность сократить продолжительность окислительного периода на 20—30 мин. Общая длительность продувки ванны составляет 10—20 мин, расход кислорода 3—15 м3/т стали. Наряду с углеродом окисляется марганец; всего за время плавления и окислительного периода окисляется 60—70 % Мn, содержащегося в шихте.

В течение всего окислительного периода идет дефосфорация металла. Для успешного протекания процесса необходимы высокие основность шлака и концентрация оксидов железа в нем, а также пониженная температура. Эти условия создаются при совместном введении в печь извести и руды. Полнота дефосфорации повышается в результате перемешивания шлака и металла при кипении и вследствие непрерывного обновления шлака (слив шлака и периодические добавки новых порций шлакообразующих). Коэффициент распределения фосфора между шлаком и металлом (Р2О5)/[Р] изменяется в пределах 50—100, обычно возрастая при росте основности и окисленности шлака.

Из-за высокого содержания оксидов железа в шлаках окислительного периода условия для протекания реакции десульфурации являются неблагоприятными, и десульфурация получает ограниченное развитие. Коэффициент распределения серы между шлаком и металлом (S)/[S] равен 3—5, а всего за время плавления и окислительного периода в шлак удаляется до 30 % серы, содержащейся в шихте.

При кипении вместе с пузырьками СО из металла удаляются водород и азот. Этот процесс имеет большое значение для повышения качества электростали, поскольку в электропечи в зоне электрических дуг идет интенсивное насыщение металла азотом и водородом. Это насыщение ускоряется в результате диссоциации молекул азота и водорода в зоне дуг, имеющих температуру свыше 4000 °С. В связи с этим электросталь обычно содержит азота больше, чем мартеновская и кислородно-конвертерная сталь.

Кипение и перемешивание обеспечивают также ускорение выравнивания температуры металла и его нагрев. За время окислительного периода необходимо окислить углерода не менее 0,2—0,3 % при выплавке высокоуглеродистой стали (содержащей > 0,6 % С) и 0,3-0,4 % при выплавке средне- и низкоуглеродистой стали (нижний предел указанных значений относится к большегрузным печам).

Шлак в конце окислительного периода имеет примерно следующий состав, %: 35-50 СаО; 10-20 SiO2; 4-12 МnО; 6-15 MgO; 3-7 А12О3; 6-30 FeO; 2-6 Fe2O3; 0,4-1,5 Р2О5. Содержание оксидов железа в шлаке зависит от содержания углерода в выплавляемой марке стали; верхний предел характерен для низкоуглеродистых сталей, нижний — для высокоуглеродистых.

Окислительный период заканчивается тогда, когда углерод окислен до нижнего предела его содержания в выплавляемой марке стали, а содержание фосфора снижено до 0,010— 0,015 %. Период заканчивают сливом окислительного шлака, который производят путем наклона печи в сторону рабочего окна, а также вручную с помощью деревянных гребков, насаженных на длинные железные прутки. Полное скачивание окислительного шлака необходимо, чтобы содержащийся в нем фосфор не перешел обратно в металл во время восстановительного периода. Окислительный период длится от 30 до 90 мин.

Восстановительный период. Задачами периода являются:

а)раскисление металла;

б)удаление серы;

в)доведение химического состава стали до заданного;

г) корректировка температуры.

Задачи решаются параллельно в течение всего восстановительного периода; раскисление металла производят одновременно осаждающим и диффузионным методами.

После удаления окислительного шлака в печь присаживают ферромарганец в количестве, необходимом для обеспечения содержания марганца в металле на его нижнем пределе для выплавляемой стали, а также ферросилиций из расчета введения в металл 0,10—0,15 % кремния и алюминий в количестве 0,03—0,1 %. Эти добавки вводят для обеспечения осаждающего раскисления металла.

Далее наводят шлак, вводя в печь известь, плавиковый шпат и шамотный бой в соотношении 5:1:1 в количестве 2—4 % от массы металла. Через 10—15 мин шлаковая смесь расплавляется, и после образования жидкоподвижного шлака приступают к диффузионному раскислению ванны. Периодически, через 10—12 мин, в печь вводят порции раскислительной смеси из извести, плавикового шпата и раскислителя. Первые 15—20 мин в качестве раскислителя в этой смеси используют молотый кокс (углерод), далее вместо него молотый ферросилиций; иногда допускается дача порций чистого кокса или ферросилиция. На некоторых марках стали в конце восстановительного периода в состав раскислительной смеси вводят более сильные раскислители — молотый силикокальций и порошкообразный алюминий.

Обычно расход кокса на раскисление под белым шлаком составляет 1-2 кг/т металла. Расход ферросилиция определяют с учетом того, что около 50 % кремния переходит в металл; в течение восстановительного периода содержание кремния в металле за счет присадок на шлак порошкообразного ферросилиция доводят до 0,25—0,35 % (что соответствует его содержанию в нелегированных кремнием сталях).

Суть диффузионного раскисления, протекающего в течение всего периода, заключается в следующем. Поскольку раскисляющие вещества применяют в порошкообразном виде, плотность их невелика и они очень медленно опускаются через слой шлака. В шлаке протекают реакции взаимодействия раскислителей с оксидами железа. В результате содержание FeO в шлаке уменьшается и в соответствии с законом распределения (FeO)/[O] = const кислород (в виде FeO) начинает путем диффузии переходить из металла в шлак, то есть протекает диффузионное раскисление. Преимущество диффузионного раскисления заключается в том, что поскольку реакции раскисления идут в шлаке, выплавляемая сталь не загрязняется продуктами раскисления - образующимися оксидами, т.е. будет содержать меньше оксидных неметаллических включений.

По мере диффузионного раскисления постепенно уменьшается содержание FeO в шлаке и пробы застывшего шлака светлеют, а затем становятся почти белыми. Белый цвет шлака характеризует низкое содержание в нем FeO. При охлаждении такой шлак рассыпается в порошок. Белый шлак конца восстановительного периода имеет следующий состав, %: 53-60 СаО; 15-25 SiO2; 7-15 MgO; 5-8 А1203; 5-10 CaF2; 0,8-1,5 CaS; < 0,5 FeO; < 0,5 MnO.

Во время восстановительного периода успешно идет десульфурация, что объясняется высокой основностью шлака (2,7-3,3) и низким (< 0,5 %) содержанием в нем FeO, обеспечивающими сдвиг равновесия реакции десульфурации вправо (в сторону более полного перехода серы в шлак). Коэффициент распределения серы между шлаком и металлом (S)/[S] составляет 20-60.

По ходу плавки в экспресс-лаборатории контролируют изменение состава металла и шлака, измеряют температуру металла термопарами погружения.

Длительность восстановительного периода составляет 40-100 мин. За 10-20 мин до выпуска проводят, если это необходимо, корректировку содержания кремния в металле, вводя в печь кусковой ферросилиций. Для конечного раскисления за 2-3 мин до выпуска в металл присаживают 0,4-1,0 кг алюминия на 1 т стали, расход алюминия в этих пределах возрастает при снижении содержания углерода в выплавляемой стали.

Выпуск стали из печи в ковш производят совместно со шлаком. Интенсивное перемешивание металла со шлаком в ковше обеспечивает дополнительное рафинирование — из металла в белый шлак переходят сера и неметаллические включения.

Иногда восстановительный период проводят не под белым, а под карбидным шлаком, который отличается от белого наличием карбида кальция (СаС2) и более высокой основностью. При этом наведенный в начале восстановительного периода шлак раскисляют повышенным количеством кокса (2—3 кг/т), после чего печь герметизируют. При таких условиях в зоне электрических дуг идет реакция СаО + ЗС = СаС2 + СО. Образующийся карбид кальция является энергичным раскислителем, и наличие его в шлаке обеспечивает более полное, чем под белым шлаком, раскисление и десульфурацию. Выдержка под карбидным шлаком, который содержит 1,5—2,5 % СаС2, составляет 30-40 мин. Карбид кальция хорошо смачивает металл, поэтому при выпуске плавки в ковш под карбидным шлаком, металл загрязняется мелкими частичками шлака. Для предотвращения этого карбидный шлак за 20—30 мин до выпуска переводят в белый. Для этого в печь открывают доступ воздуху, открывая рабочее окно. Кислород воздуха окисляет карбид кальция с образованием СаО и СО.

Порядок легирования. При выплавке легированных сталей в дуговых печах порядок легирования зависит от сродства легирующих элементов к кислороду. Элементы, обладающие меньшим сродством к кислороду, чем железо (никель, молибден), во время плавки не окисляются, и их вводят в начальные периоды плавки — никель в завалку, а молибден в конце плавления или в начале окислительного периода.

Хром и марганец обладают большим сродством к кислороду, чем железо. Поэтому металл легируют хромом и марганцем после слива окислительного шлака в начале восстановительного периода.

Вольфрам обладает большим сродством к кислороду, чем железо, он может окисляться и его обычно вводят в начале восстановительного периода. Особенность легирования вольфрамом заключается в том, что из-за высокой температуры плавления ферровольфрама (~ 2000 °С) он растворяется медленно и для корректировки содержания вольфрама в металле феррофольфрам можно присаживать в ванну не позднее, чем за 30 мин до выпуска.

Кремний, ванадий и особенно титан и алюминий обладают большим сродством к кислороду и легко окисляются. Легирование стали феррованадием производят за 15—35 мин до выпуска, ферросилицием — за 10—20 мин до выпуска. Ферротитан вводят в печь за 5—15 мин до выпуска либо в ковш. Алюминий вводят в печь за 2—3 мин до выпуска.

Выплавка стали методом переплава.На металлургическом заводе отходы легированной стали, разливаемой в изложницы, достигают 25—40 %. По мере накопления из этих отходов выплавляют сталь методом переплава. Плавку ведут без окисления (без окислительного периода) или с непродолжительной продувкой кислородом, что позволяет сохранить значительную часть содержащихся в отходах ценных легирующих элементов.

При плавке без окисления углерод и фосфор не окисляются, поэтому содержание фосфора в шихте не должно быть выше его допустимых пределов в готовой стали, а содержание углерода на 0,05—0,1 % ниже, чем в готовой стали, в связи с науглероживанием металла электродами. Допустимое количество остальных элементов в шихте определяют с учетом состава выплавляемой стали и того, что в период плавления они угорают в следующем количестве:

Элементы . . Al Ti Si V Mn Cr W

Величина угара, % 100 80-90 40-60 15-25 15-25 10-15 5-15

В шихту помимо легированных отходов вводят мягкое железо — шихтовую заготовку с низким содержанием углерода и фосфора и, при необходимости, феррохром и ферровольфрам.

Загрузку и плавление шихты производят как при обычной плавке; в период плавления загружают 1—1,5 % извести или известняка. После расплавления шлак, как правило, не скачивают, сразу приступая к проведению восстановительного периода. При этом раскисление, десульфурацию и легирование металла производят обычным способом. При диффузионном раскислении из шлака восстанавливаются хром, вольфрам и ванадий. Если после расплавления шлак получился густым из-за высокого содержания оксида магния, его скачивают и наводят новый.

При выплавке методом переплава сокращается расход ферросплавов, на 10—30 % возрастает производительность печи, на 10—20 % сокращается расход электроэнергии и электродов.

На плавках с продувкой кислородом угар элементов выше, но кратковременное кипение обеспечивает снижение содержания водорода и азота. Шихту подбирают так, чтобы содержание углерода было на 0,1-0,25 % выше заданного содержания в стали. Продувку ведут после расплавления шихты, окисляя избыточный углерод. После окончания продувки шлак скачивают. Если в шихте содержались хром, вольфрам. и ванадий, шлак перед скачиванием раскисляют, восстанавливая эти элементы. Далее наводят новый шлак и проводят восстановительный период как на обычной плавке.

Описанная выше традиционная технология электроплавки с длительным (до 1,5 ч) восстановительным периодом применялась в течение десятилетий и до сих пор остается основной технологией, по которой выплавляют стали сложного электропечного сортамента в печах емкостью 5—40 т. В этой технологии высокое качество стали обеспечивалось в первую очередь за счет формирования во время восстановительного периода шлака с очень низким (< 0,5 %) содержанием оксидов железа и длительной выдержки под этим шлаком, необходимой для протекания медленно идущих процессов раскисления, десульфурации и удаления неметаллических включений.

Однако опыт эксплуатации сооружаемых в последние годы большегрузных (80-300 т) печей показал, что применение традиционной технологии не обеспечивает получения в этих печах сталей электропечного сортамента высокого качества. Это объясняется рядом факторов.

Одним из них является то, что в большегрузных печах приходится использовать менее качественный стальной лом, который отличается легковесностью, загрязненностью ржавчиной и различными примесями, а также непостоянством упомянутых характеристик его качества. Это приводит к нестабильности протекания периода плавления и значительным колебаниям в количестве образующегося за время плавления шлака, его основности и окисленности, а также к значительным колебаниям в содержании углерода и фосфора в металле к моменту расплавления шихты. Это не позволяет иметь стабильную технологию окислительного периода: в частности, существенно возрастает расход окислителей, а в конце периода металл и шлак более окислены, чем в малых печах.

Другим важным фактором, определившим выбор технологии плавки в большегрузных печах, стала малая эффективность восстановительного периода, поскольку трудно и зачастую невозможно получить шлак с низким содержанием FeO даже при интенсивной его обработке порошкообразными раскислителями. Причины этого следующие: из большегрузных печей не удается полностью удалить окислительный шлак, содержащий много FeO; такие печи оборудованы мощными устройствами для отсоса печных газов через свод, работа которых вызывает подсос воздуха в печь, препятствуя созданию в печи восстановительной атмосферы; за время плавления магнезитовая набивка пода поглощает много FeO, и этот оксид во время восстановительного периода будет переходить из пода в шлак.

Условия проведения восстановительного периода ухудшаются также в связи с тем, что в крупных печах заметно меньше поверхность контакта шлак—металл, которая должна быть достаточно большой для обеспечения медленно протекающих процессов диффузии серы и кислорода из металла в шлак.

Еще одной неблагоприятной особенностью работы большегрузных печей является то, что при увеличении выдержки жидкого металла в печи наблюдается усиленное растворение в шлаке футеровки; шлак в результате этого содержит повышенное количество MgO и становится густым и недостаточно реакционноспособным. Это обстоятельство снижает эффективность рафинирования металла и заставляет снижать длительность восстановительного периода.

Перечисленные выше факторы привели к тому, что в большегрузных печах вынуждены были отказаться от традиционной технологии с проведением длительного восстановительного периода и диффузионного раскисления и перейти на выплавку стали так называемым одношлаковым процессом.

Одношлаковый процесс. Технологию выплавки под одним шлаком без восстановительного периода применяют для выплавки сталей упрощенного ("мартеновского") сортамента. Обычно это углеродистые и низколегированные стали с легированием хромом, кремнием, марганцем, никелем.

В шихту в зависимости от требуемого содержания углерода в стали вводят до 25-30 % чушкового чугуна. С тем, чтобы совместить дефосфорацию с расплавлением в завалку дают 2-4 % извести и до 1,5 % железной руды (агломерата, окатышей).

После расплавления шихты из печи самотеком удаляют максимальное количество шлака и начинают продувку ванны кислородом, подаваемым через фурму, которую вводят в рабочее пространство печи через свод; при этом происходят окисление углерода и дефосфорация металла. При повышенном содержании фосфора в металле перед продувкой в печь загружают известь и плавиковый шпат. Продувку ведут до получения заданного содержания углерода в металле. После прекращения продувки в печь загружают силикомарганец или ферромарганец и при необходимости феррохром в количестве, обеспечивающем получение заданного содержания в стали марганца и хрома. Затем сталь выпускают в ковш, куда для получения требуемого содержания кремния и для раскисления вводят ферросилиций и алюминий. Чтобы предотвратить переход из шлака в металл оксидов железа и снизить угар кремния и марганца за счет их реагирования с оксидами железа шлака, выпуск организуют, стараясь исключить контакт металла со шлаком: печь наклоняют так, чтобы металл в течение первой трети длительности выпуска шел без шлака. Никель вследствие низкого сродства к кислороду при плавке не окисляется и его можно вводить в завалку.

Технология одношлакового процесса позволяет сократить длительность плавки, расход электроэнергии, огнеупоров и шлакообразующих.

Дата добавления: 2015-01-15; просмотров: 1468;